基于有限元法的大型铣刨机车架结构优化

钟 飞,王兆龙,朱振东,朱洪睿,李 想

(徐州徐工筑路机械有限公司,江苏 徐州 221004)

随着铣刨机吨位的增加,原有的经验公式和简单的计算方法已经无法满足大型复杂结构件的设计计算,而有限元计算方法可以方便的处理复杂的装配结构,且计算结果直观,计算精度高,因此在复杂结构设计中可以实现结构优化,保证结构强度的同时有效控制重量[1-4]。本文以目前国内最大吨位的刨机XM2205为例,介绍了基于有限元的大型铣刨机车架结构优化,改进结构薄弱区域,减轻结构质量。

1 车架模型介绍

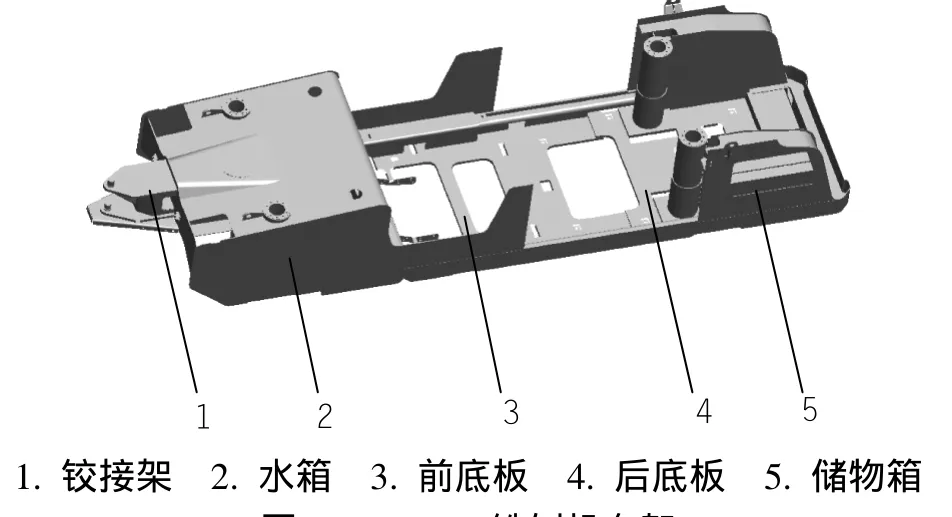

车架是铣刨机的骨骼,也是铣刨机的躯干,用于安装输料系统集料系统和行走系统。其中前底板和后底板用于铣刨室发动机和散热系统的安装(见图1)。车架的主要载荷见表1。

图1 XM2205铣刨机车架

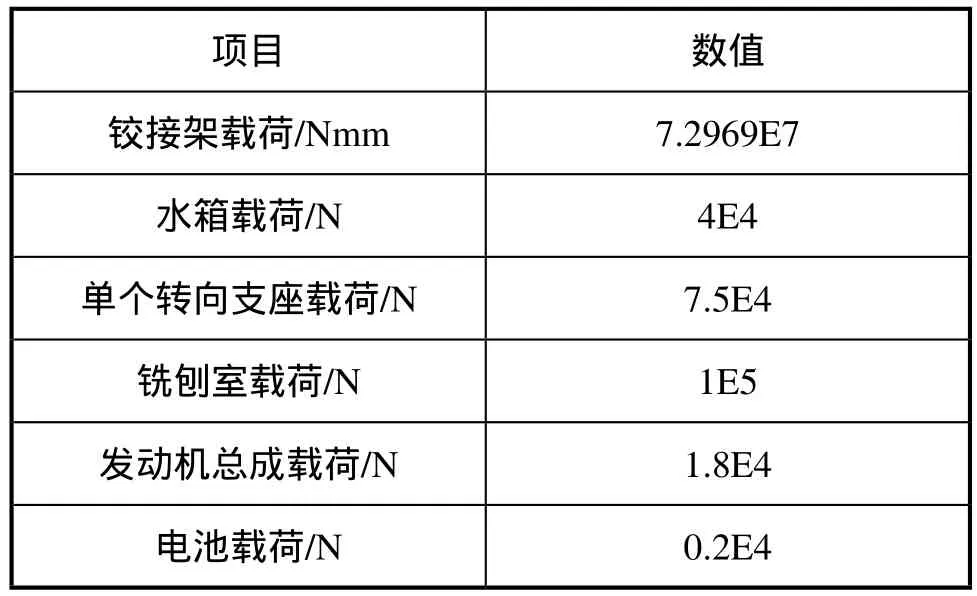

表1 车架主要载荷

车架的绝大部分材料用的Q345钢,综合力学性能优良,塑性和焊接性良好,广泛的用于制作工程车辆、起重设备、矿上设备等。

2 有限元模型的建立

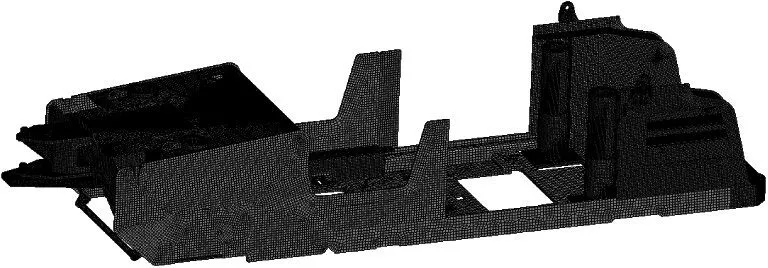

图2为建立的车架网格模型,节点数1306142个,单元数293334个。根据车架的工况载荷设置车架模型的边界条件,如图3所示。

图2 车架网格模型

图3 车架边界条件

3 计算结果

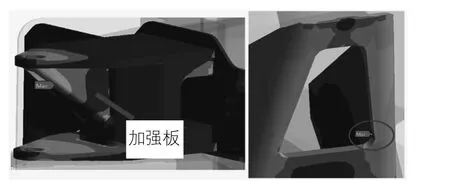

如图4所示,在铰接架区域,铰接孔的附近吸收应力明显,其中加强板的开孔处集中了最大应力293MPa。从应力数值来看,该区域的结构需要做出相应调整。

图4 铰接架应力云图

车架的前底板应力分布如图5所示,最大应力为51.2MPa,可见车架前底板保留了比较充足的强度储备,没有明显的薄弱区域,可以通过结构的优化合理布置材料减轻重量。

图5 前底板应力云图

车架的后底板应力分布如图6所示,最大应力为287MPa,应力值偏大,发生位置为转向油缸座区域。通过结构的调整优化,一方面减小最大应力值,另一方面减轻结构的重量。

图6 后底板应力云图

4 结构优化

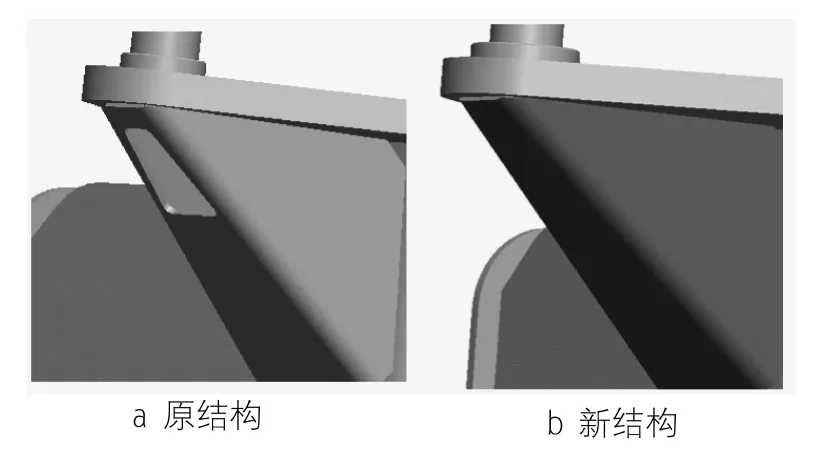

如图7所示,由前面的有限元分析,根据铰接架的应力分布可知,铰接孔处有明显的应力集中,这是由于铰接孔影响了加强筋板的连续性,减弱了加强筋板的强度。在新结构的调整中去掉了铰接孔,保持加强筋板的连续性,同时也避免了在加工孔过程中加工伤口的出现。

图7 铰接架加强板两种结构

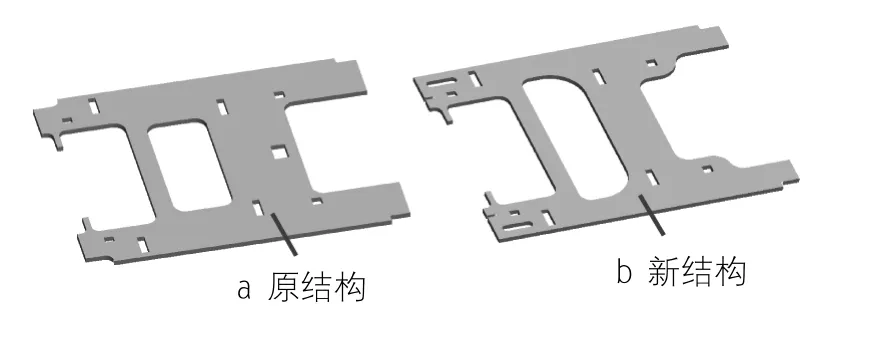

由前底板的应力分布可知,前底板在满足结构使用要求的前提下保持了充足的强度储备。在结构优化中,可以通过合理布置材料,对强度富足区域进行简化。如图8所示,前底板的前部作了细微的调整,将两个缺角进行了补齐;在中部,对前底板的孔进行了改进,将孔向左右两边的距离进行了延伸,同时对孔内靠后的倒角进行了大圆角处理,这样可以减轻重量的同时减少应力集中;在前底板的后部,将U形孔的宽度向左右两边进一步扩展,同时将U形孔的形状优化为阶梯形,并对过渡处进行圆角化,使其光滑过渡,整个前底板优化的目的就是要实现,应力变化不大的基础上,将重量进一步减轻。

由后底板的应力分布云图,后底板原结构存在材料布置不合理,局部结构有较大的缺陷,在新结构的调整中,如图9所示,将后底板前部U形开口的过渡圆角加大,同时在靠近中部的位置新增一个U形孔;对于后底板的后部,削减了T形孔的高度,这样可以增加转向油缸座附近的材料布置,增强局部结构的强度,同时延伸T形孔左右两边的距离以及在T形孔与底边之间新增了一个开孔,并将后端左右两侧的倾斜边变为竖直边,这样可以将材料富裕的区域进行进一步简化,减小结构重量降低惯性载荷。质量418kg。

图8 前底板2种结构

图9 后底板2种结构

铰接架区域优化后,最大应力由293MPa减小为179MPa;前底板区域优化后,最大应力由51.2MPa增大为96.7MPa,最大应力仍小于100MPa,结构依然保持了充足的强度储备,而结构更加精简,重量有大幅降低;后底板区域优化后,结构精简的同时最大应力由287MPa减小为172MPa;对比优化前和优化后结构的质量,原结构质量为8012kg,新结构质量为7594MPa,共减少

5 结束结

XM2205铣刨机是目前国内最大吨位的铣刨机,在作业时会承受更大的工况载荷,这就需要强度和刚度更大的车架结构,同时为了降低能耗,减少作业时的惯性载荷,需要尽量控制结构的重量。因此为了提高结构可靠性的同时减轻结构质量,根据大型铣刨机车架的结构和工作特点,利用有限元思想,对车架模型进行了简化,并对其进行了工况分析,确定了车架结构的约束条件和载荷边界,建立了XM2205大型铣刨机车架的有限元模型,通过分析计算对局部结构进行优化调整。通过结果对比,减轻了结构的重量并让应力分布更加均匀,材料布置更加合理,提高了车架结构关键区域的可靠性,结构性能明显提高。

[1] 许广鹏. 路面铣刨机的使用性能与发展趋势[J]. 民营科技,2011,(7):255.

[2] 刘亚. 铣刨机路面铣削过程的有限元仿真[D]. 湘潭大学,2009.

[3] 李辉程. 船舶舱口盖强度有限元分析方法与设计优化[J]. 造船技术,2015,(6):58-63.

[4] 陈道攀. 铣刨机驱动桥壳的有限元分析与优化研究[D]. 浙江理工大学,2014.

[5] 张军. 基于有限元分析的铁路货车车体优化设计[J]. 大连交通大学学报,2011,32(2):1-4.