电子束精炼Inconel718合金的高温氧化行为

,, ,, ,

(大连理工大学材料科学与工程学院,辽宁省新能源材料载能束冶金装备工程实验室,大连 116024)

0 引 言

Inconel系列合金是由国际镍基公司开发的一类高温合金材料,具有较高的高温强度和疲劳强度,以及良好的蠕变性能、成形性能与焊接性能[1],广泛应用于热处理容器、涡轮机叶片、先进航空发动机、燃气轮机、核电设备等方面[2-3]。其中,Inconel718合金主要用于制造涡轮发动机的关键组件[4-5]。

目前,Inconel718合金的制备方法主要有由真空感应与真空电弧重熔相结合的双联工艺和由真空感应、真空电弧以及电渣重熔相结合的三联工艺等。随着材料制备技术的发展,电子束精炼技术得到开发与应用。电子束精炼技术是利用高能量密度的电子束轰击材料表面产生的热能使材料熔化,从而实现材料的精炼与提纯的工艺。由于电子束精炼技术具有能量密度高、真空度高、可控性好以及容易实现自动化控制等特点,被广泛应用于冶金级太阳能多晶硅的精炼提纯、高纯靶材及钨电极的制备、冷床精炼钛及钛合金等领域。作者所在课题组利用电子束精炼技术制备了Inconel740与Inconel718合金,并对合金的显微组织与性能进行了表征[6-8]。与传统的高温合金制备方法相比,电子束精炼技术所采用的电子束单联精炼及水冷铜坩埚的使用降低了生产成本并避免了坩埚材料的污染,高温及高真空环境促进了脱气反应的发生,使合金中硫、磷、氧、氮等挥发性杂质元素去除得更彻底。此外,由于熔体在凝固阶段具有较大的冷却速率,合金的偏析行为得到了有效抑制。目前,有关电子束精炼Inconel718合金的析出行为和力学性能已有较多的报道[9],但其氧化行为尚不明确,需进行深入的探讨。为此,作者对电子束精炼Inconel718合金在900,1 000 ℃的空气中进行了恒温氧化试验,分析了合金的高温氧化行为,对其氧化膜组成、形貌及形成过程进行了研究,并与真空感应熔炼Inconel718合金的进行对比。

1 试样制备与试验方法

采用电子束精炼技术对真空感应熔炼的Inconel718合金(简称VIM718合金)母材进行初次精炼,熔炼功率为12 kW,熔炼时间为10 min,扫描半径为10 mm×10 mm,束斑为圆形,电子枪室的真空度为(1~5)×10-3Pa,熔炼室的真空度为(2~5)×10-2Pa。初次精炼后的铸锭在真空中冷却至室温,取出,去除表面的氧化层,翻转后采用相同的工艺参数进行再次精炼,制备得到Inconel718合金(简称EBS718合金)铸锭,其宏观形貌如图1所示。

图1 EBS718合金铸锭的宏观形貌Fig.1 Macroscopic morphology of EBS718 alloy ingot

将EBS718合金铸锭放入HYGSLN-1600型立式内推真空高温管式炉中进行1 000 ℃保温1 h后水冷的固溶处理,之后进行双时效处理,即720 ℃时效8 h,以50 ℃·h-1的速率冷至620 ℃时效8 h,空冷至室温。将热处理后的EBS718合金加工成15 mm×10 mm× 5 mm的试样,用400#~2000#水砂纸依次研磨后抛光,清洗并烘干。EBS718合金和VIM718合金的化学成分见表1。

表1 EBS718合金和VIM718合金的化学成分(质量分数)Tab.1 Chemical composition of EBS718 alloy and VIM718 alloy (mass) %

按照HB 5258-1983进行恒温氧化试验。首先对合金试样、Al2O3坩埚和石英托进行预处理,包括合金试样的清洗、表面积的测量、初始质量的称量,石英托的预烧,Al2O3坩埚的预烧、清洗与称量。随后将Al2O3坩埚置于KSY系列箱式电阻炉(控温精度±3 ℃)中,在1 000 ℃下预烧24 h至质量恒定,冷却后将试样放入坩埚中,使之与坩埚壁保持线(点)接触。将盛有试样的坩埚置于KSY系列箱式电阻炉中,分别在900,1 000 ℃下进行恒温氧化试验,氧化时间分别为1,2,5,10,20,40,80,100,120 h,采用精度为0.1 mg的分析天平测氧化不同时间前后合金试样的质量,计算其单位面积氧化质量增加,测得两种合金的氧化动力学曲线。单位面积氧化质量增加的计算公式为

(1)

式中:Δm为单位面积氧化质量增加;m1为氧化前合金试样的质量;m2为氧化后合金试样的质量;S为氧化前合金试样的表面积。

未氧化合金试样经打磨、抛光和用由20 mL盐酸、1 mL硫酸、4 g硫酸铜和16 mL蒸馏水组成的溶液腐蚀后,采用MEF4型光学显微镜观察其显微组织;采用TM3030Plus型扫描电子显微镜(SEM)观察合金试样表面氧化膜的微观形貌;采用SUPRA55型场发射电子显微镜分析合金微区的化学成分;用Empyrean型X射线衍射仪(XRD)分析合金试样物相组成,采用铜靶,Kα射线,工作电压为40 kV,工作电流为30 mA,扫描速率为4(°)·min-1;采用EPMA-1600型电子探针(EPMA)对合金试样截面氧化膜形貌及元素分布进行分析。

2 试验结果与讨论

2.1 氧化动力学曲线

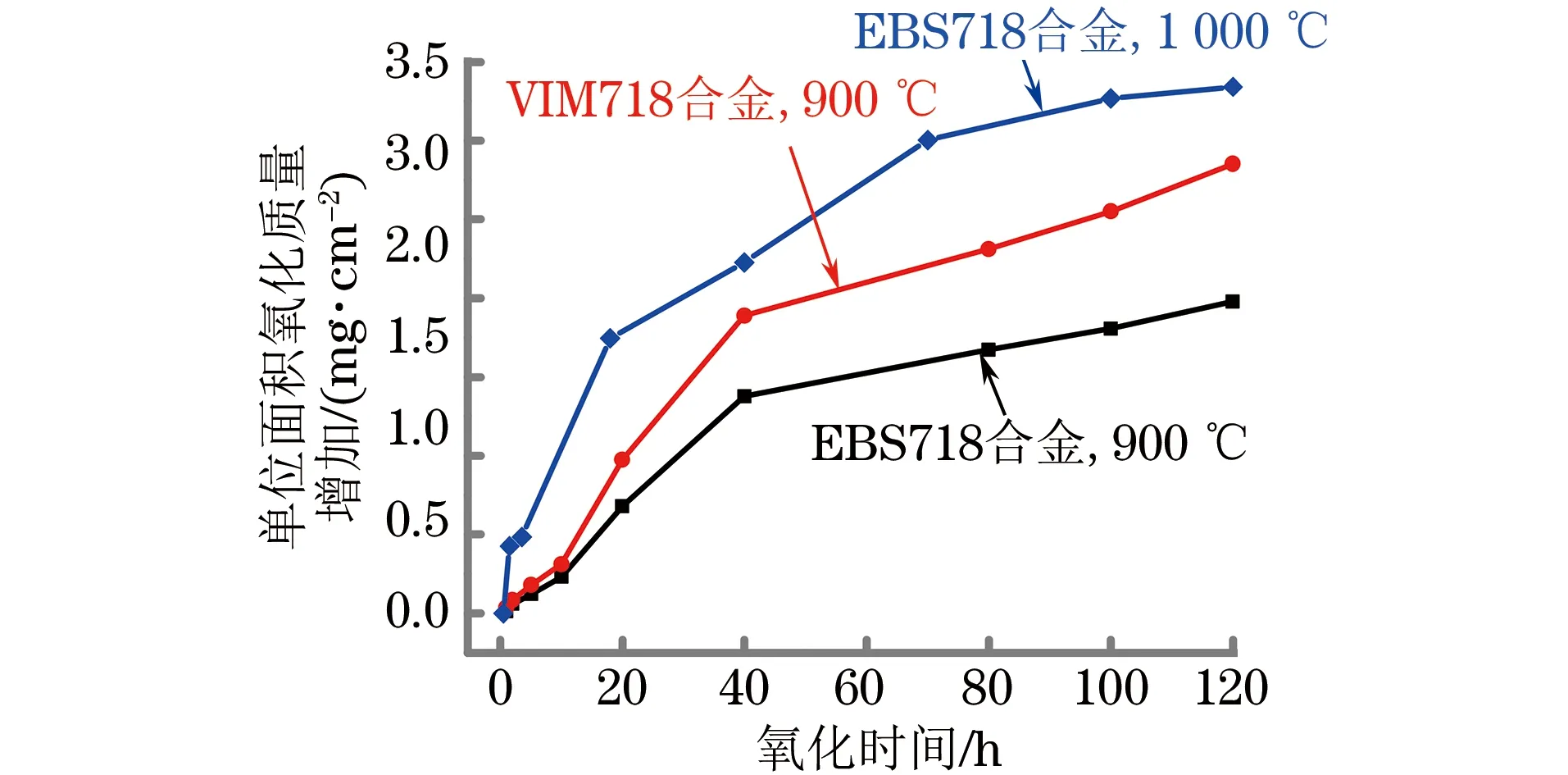

由图2可知:在900 ℃氧化0~40 h时,VIM718合金的Δm比EBS718合金增加得快,其氧化速率较高,在整个氧化过程中(0~120 h),EBS718合金和VIM718合金平均氧化速率分别为0.366 20,0.509 85 g·m-2·h-1,VIM718合金的抗氧化能力弱于EBS718合金的;当氧化温度升高到1 000 ℃时,EBS718合金的平均氧化速率增大到0.532 65 g·m-2·h-1。由HB 5258—1983可知,抗氧化级合金的平均氧化速率应位于0.1~1.0 g·m-2·h-1,因此EBS718合金与VIM718合金均为抗氧化级合金。

图2 EBS718合金与VIM718合金在900,1 000 ℃时的氧化动力学曲线Fig.2 Oxidizing dynamic curves of EBS718 alloy and VIM718 alloy during oxidation at 900,1 000 ℃

镍基高温合金氧化速率常数与温度的关系可表示为

(2)

式中:Kp为抛物线氧化速率常数,即(Δm)2与氧化时间作图并线性拟合所求得的直线斜率;K0为指前因子;Q为氧化激活能;R为气体常数;T为氧化温度。

式(2)两边取对数

(3)

由试验数据拟合得到Kp,以lnKp和T-1作图,如图3所示,拟合得到EBS718合金和VIM718合金的氧化激活能分别为280.90,202.31 kJ·mol-1,因此EBS718合金具有更优异的抗氧化性能。

图3 EBS718合金与VIM718合金的lnKp与T-1关系曲线Fig.3 Relation curves of lnKp vs T-1 of EBS718 alloy (a) and VIM718 alloy (b)

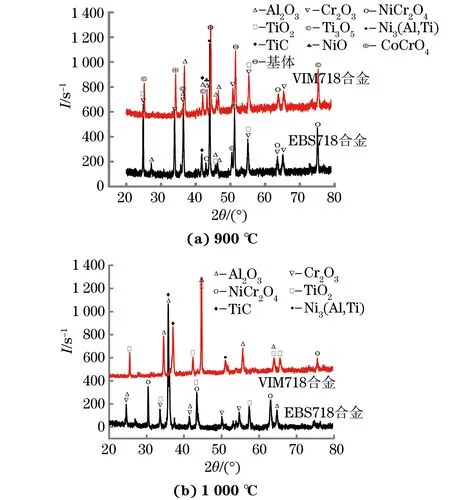

图4 不同温度氧化120 h后EBS718合金与VIM718合金表面的XRD谱Fig.4 XRD patterns of surface of EBS718 alloy and VIM718 alloy oxidized at different temperatures for 120 h

2.2 氧化膜物相组成

由图4(a)可知:当氧化温度为900 ℃时,EBS718合金表面氧化膜主要由Al2O3、Cr2O3、NiCr2O4、TiO2、TiC、Ti3O5、Ni3(Al,Ti)相组成;VIM718合金表面氧化膜中无Ni3(Al,Ti)相存在,但存在少量NiO与CoCrO4相,此外在衍射谱中还发现了较强的基体相衍射峰,这说明在900 ℃氧化120 h后,VIM718合金表面的氧化膜不完整,可能存在一些贯穿式裂纹或孔洞,也可能发生表面氧化膜的脱落。由图4(b)可以看出,在1 000 ℃氧化120 h后,EBS718合金与VIM718合金表面的氧化膜均由Al2O3、Cr2O3、NiCr2O4、TiO2、TiC等相组成,这与EBS718合金在900 ℃氧化后的相似。

由图5可知:在氧化初期,EBS718合金表面主要由NiO、Al2O3、Cr2O3、TiO2相组成,且基体相的衍射峰较强,这说明表面氧化膜不完整;随着氧化时间的延长,NiO相消失,合金基体逐渐被氧化膜覆盖,Al2O3相的衍射峰强度先增大后减弱并趋于平稳,氧化后期再次增大。氧化过程中Al2O3相衍射峰强度的变化是由不同阶段的氧化反应造成的:在氧化初期,合金中铝元素先与氧气发生反应生成Al2O3颗粒,但由于基体中铝元素的含量远小于铬元素的,导致优先生成的Al2O3颗粒被随后生成的Cr2O3颗粒完全覆盖;随着氧化时间的延长,Cr2O3颗粒的分布密度减小且尺寸增大,细小的颗粒逐渐团聚成粗大的颗粒,导致氧化层外层较疏松,从而为氧的内扩散提供了通道,氧渗入到基体中与铝元素继续发生反应,因此Al2O3含量急剧增加。

由图5还可以看出:随着氧化时间的延长,TiO2相的衍射峰强度逐渐增大,最后趋于稳定;Cr2O3相的衍射峰强度随氧化时间的延长不断增加,且同时伴随着NiCr2O4尖晶石相的产生,NiCr2O4尖晶石相衍射峰强度的变化趋势与Cr2O3相的一致;TiC相的衍射峰则在氧化20 h后出现,并且其强度随着氧化时间的延长而增强。

图5 1 000 ℃氧化不同时间后EBS718合金表面的XRD谱Fig.5 XRD patterns of surface of EBS718 alloy oxidized at 1 000 ℃ for different times

2.3 氧化膜形貌及元素分布

在合金氧化过程中,氧化时间、温度以及氧分压的变化导致氧化膜的形貌和元素分布发生变化,进而影响合金的抗氧化性能。

由图6可以看出:当氧化温度为900 ℃时,EBS718合金截面氧化膜的内氧化区域中存在一些不规则的条状和颗粒状物质(如图中虚线范围所示),经能谱检测发现条状物质富含铝元素,颗粒状物质富含钛元素,而VIM718合金截面氧化膜的内氧化区域中存在由大小、形状各异的孔洞聚集而成的缺陷,因此VIM718合金的抗氧化能力较弱;当氧化温度升高到1 000 ℃时,EBS718合金截面氧化膜的内氧化区域出现了氧化膜开裂现象,这可能与氧化膜中内应力的释放有关,这也是该合金平均氧化速率增大的原因。

图6 EBS718合金与VIM718合金在900 ℃,1 000 ℃氧化120 h后的截面SEM形貌Fig.6 Section SEM morphology of EBS718 alloy (a,c) and VIM718 alloy (b) after oxidation at 900,1 000 ℃ for 120 h

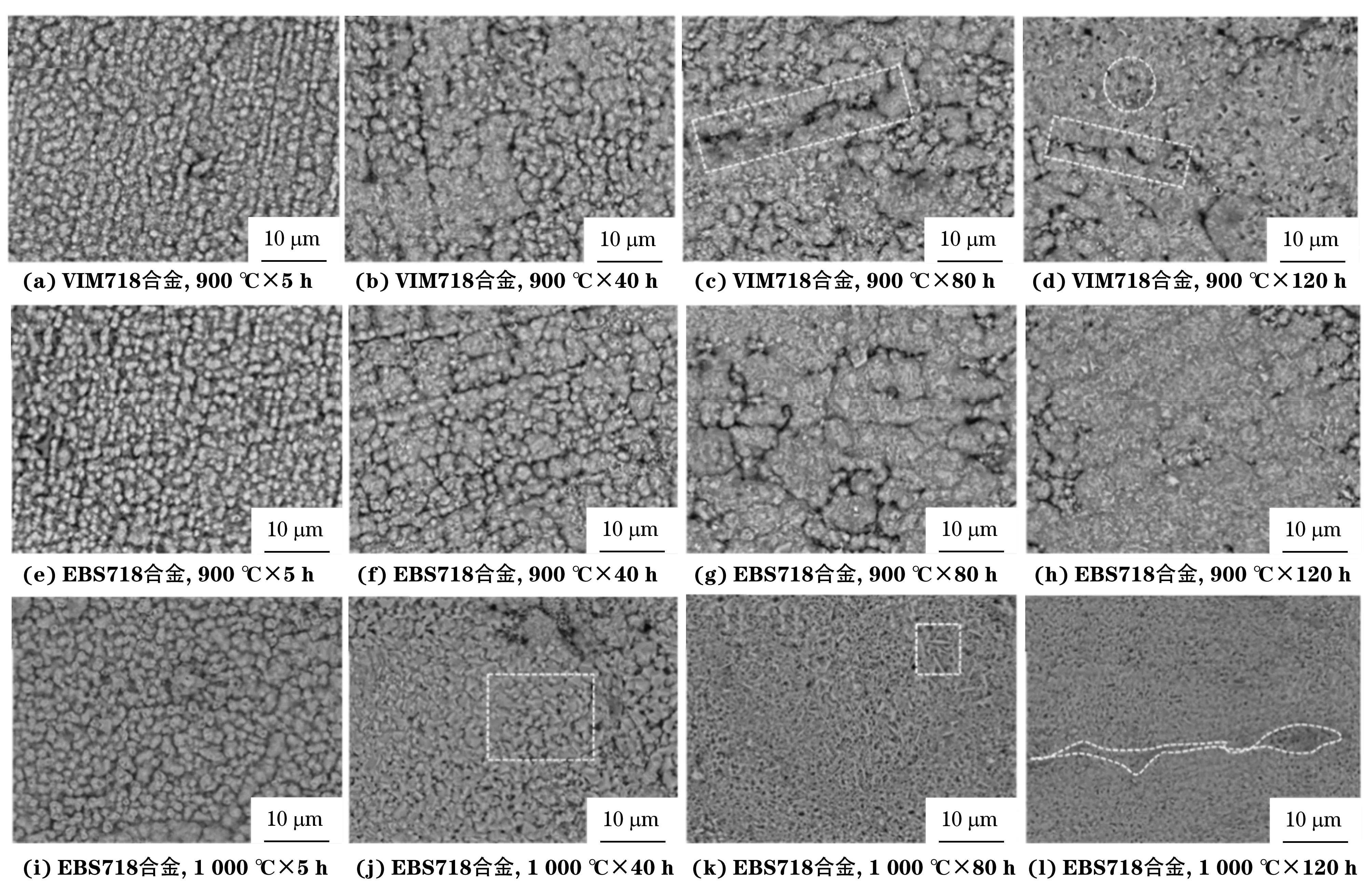

由图7(a)~图7(h)可知:在900 ℃氧化初期(氧化时间5 h),EBS718合金与VIM718合金表面的氧化物颗粒细小且呈纵向分布;在氧化中期(氧化时间40 h),部分氧化物颗粒长大并团聚,形成一些零散的块状氧化物,无序地分布在合金基体表面;在氧化中后期(氧化时间80 h),EBS718合金表面的块状氧化物颗粒相互连接,形成许多片状、不连续的氧化膜,VIM718合金表面氧化物颗粒相互堆叠,氧化膜部分区域发生突起与开裂,如图中虚线范围所示;在氧化后期(氧化时间120 h),EBS718合金表面氧化膜几乎完全覆盖在基体表面,而VIM718合金表面的氧化膜虽然连续,但存在少量不同尺寸的孔洞和因横向生长不完全所遗留的缝隙,这为氧气的侵入和金属原子的扩散开辟了通道,因此氧化程度加剧。由图7(i)~图7(l)可以看出:在1 000 ℃氧化初期(氧化时间5 h),EBS718合金表面有大量瘤状氧化物颗粒生成,经EDS检测可知这些颗粒富含铬和钛元素;在氧化中期(氧化时间40 h),合金表面有菱面体或多面体形状的尖晶石颗粒生成,颗粒尺寸约为3 μm;在氧化中后期(氧化时间80 h),少量针状的氧化物颗粒无序地镶嵌在氧化膜内;在氧化后期(氧化时间120 h),表面氧化膜存在脱落现象,这可能是因为Cr2O3的热膨胀系数与基体的相差较大,裂纹易在Cr2O3氧化膜中萌生并扩展,从而导致氧化膜的开裂和剥落。

图7 不同温度氧化不同时间后EBS718合金与VIM718合金表面氧化膜的微观形貌Fig.7 Surface microscopic morphology of the oxide film of VIM718 alloy (a-d) and EBS18 alloy (e-l)at different temperatures fordifferent oxidation times

由图8可知:根据氧元素的分布,1 000 ℃氧化120 h后EBS718合金表面的氧化膜由3层构成; 铝元素主要分布于内层,厚度5 μm;铬元素主要分布于中间层,厚度2~3 μm;钛元素大部分位于中间层,少量分布于内、外层,厚度4~5 μm;铌元素聚集在内层中,厚度2~3 μm;碳元素弥散分布在氧化膜及合金基体中,并与钛元素和铌元素结合形成(Ti,Nb)C相。THOMAS等[2]研究发现,氧化膜中(TixNby)C相的产生是由氧化过程中周围环境富含钛元素和铌元素以及表面氧化膜中铬元素的贫化所导致的。

2.4 抗氧化性能的影响因素

2.4.1 微量杂质元素的含量及分布

研究表明,镍基高温合金试样的厚度与硫元素的含量相匹配时才能保证氧化膜具有良好的黏附性[10]。此外,SCHMUTZLER等[11]研究发现,硫、磷等强界面偏聚元素含量的减少能显著降低合金的氧化速率。由表1可知,经过电子束精炼后,Inconel718合金中的硫元素含量降低了约1个数量级,碳、氮、磷元素的含量也均略有减少。硫、磷等杂质元素含量过高时会导致氧化膜与基体结合力的降低[12-14]。研究表明,在不含稀土元素的合金中,硫元素不仅在氧化膜/合金基体界面的空洞处偏聚,也在氧化膜与基体接触的区域偏聚[15-17]。

由图9可知:VIM718合金中硫元素主要聚集在氧化膜中及氧化膜与基体接触的区域,如图中虚线范围所示,碳元素杂乱地分布在合金基体表面,在氧化膜中的含量较少;EBS718合金中硫元素弥散地分布在合金基体中,只有极少部分聚集在氧化膜内,碳元素均匀地分布在氧化膜中。由此可以看出,EBS718合金中的碳、硫元素含量较少且均匀地分布在氧化膜及合金基体中,因此EBS718合金的抗氧化性能较好。

图8 1 000 ℃氧化120 h后EBS718合金氧化膜的截面形貌及元素分布Fig.8 Section morphology (a) and element distribution (b-i) of the oxide film of EBS718 alloy oxidized at 1 000 ℃ for 120 h

图9 900 ℃氧化120 h后VIM718合金与EBS718合金氧化膜的截面形貌与元素分布Fig.9 Section morphology (a, d) and element distribution (b-c, e-f) of the oxide film of VIM718 alloy (a-c) and EBS718 alloy (d-f) oxidized at 900 ℃ for 120 h

2.4.2 晶粒尺寸

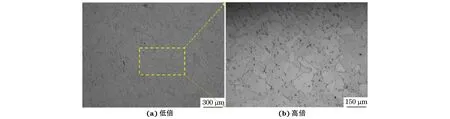

合金的抗氧化性能不仅取决于其化学组成,还取决于其显微组织,其中晶粒尺寸的影响较大[18]。由图10和图11可以看出:EBS718合金的晶粒尺寸约为150 μm,在部分区域形成尺寸小于20 μm的超细晶;VIM718合金的晶粒较为细小,其尺寸小于20 μm。

合金中晶界是发生氧化反应的主要位置,而晶粒尺寸的大小决定着晶界的密度,进而影响合金的氧化速率。研究表明,晶粒尺寸过于粗大或细小都会加剧氧的内扩散,只有晶粒尺寸适中时才能抑制氧的内扩散,促进合金元素的外扩散,有利于防护性氧化层的生成,增强合金的抗氧化性能[19]。郑海忠等[20]在研究不同晶粒尺寸Cr-Nb合金的高温氧化行为时发现,随合金晶粒尺寸的减小,晶界密度增大,原子的扩散能力增强,金属阳离子和氧原子发生化学反应的概率增大,从而导致氧化物的形核速率与长大速率迅速增大。VIM718合金的晶粒较细小,导致晶界密度增大,氧化物形核与长大速率增大,因此单位面积氧化质量增加增大得明显;而EBS718合金晶粒尺寸略大,晶界少,氧化进程缓慢,因此单位面积氧化质量增加增大得不明显,合金的抗氧化性能较好。

2.5 氧化膜的形成过程

由图12可知:在氧化初期,EBS718合金基体表面发生氧化反应生成NiO、Cr2O3和Al2O3,随后由于合金中铬元素的含量较高且易优先氧化,因此大量形成的Cr2O3颗粒将已生成的NiO、Al2O3颗粒覆盖,并与NiO颗粒发生固相反应生成NiCr2O4尖晶石相;随着氧化时间的延长,氧活性较高的钛元素从基体内部开始向外扩散,并在中间氧化层及外氧化层中发生氧化反应生成TiO2[21];在氧化后期,氧化物晶核密度减小、尺寸增大,氧化物发生团聚,颗粒间空隙变大,氧化膜内应力突增并发生局部开裂,这为氧的内扩散提供了通道,同时由于基体内部与氧化膜/基体界面处的铝元素含量不同,使得铝元素不断由基体内部向氧化膜/基体界面处扩散,并与氧反应形成不规则条状的Al2O3,而在内氧化层中生成了针状的TiC,这两种特殊结构相的形成可增加氧化膜与基体的接触面积,延长裂纹沿晶界的扩展距离,从而提高氧化膜的黏附性[22]。结合图7可知,1 000 ℃氧化120 h后EBS718合金氧化膜的外层由Cr2O3和TiO2组成,厚度为6~7 μm,中间层主要含有Cr2O3以及少量的TiO2和NiCr2O4尖晶石,厚度约为2 μm,内层主要含有Al2O3,厚度为4~5 μm。900 ℃氧化120 h后,EBS718合金氧化膜的相组成与1 000 ℃氧化的相似,但氧化膜略薄。

图10 EBS718合金的显微组织Fig.10 Microstructures of EBS718 alloy: (a) at low magnification and (b) at high magnification

图11 VIM718合金的显微组织Fig.11 Microstructures of VIM718 alloy: (a) at low magnification and (b) at high magnification

图12 EBS718合金氧化膜形成示意Fig.12 Diagram of the oxide layer formation of EBS718 alloy: (a) before oxidation; (b) initial stage of oxidation;(c) middle stage of oxidation and (d) later stage of oxidation

3 结 论

(1) 在900 ℃氧化120 h后,EBS718合金和VIM718合金的平均氧化速率分别为0.366 20,0.509 85 g·m-2·h-1,氧化激活能分别为280.90,202.31 kJ·mol-1,因此EBS718合金具有更优异的抗氧化性能;当氧化温度升高到1 200 ℃时,EBS718合金的平均氧化速率增大到0.532 65 g·m-2·h-1,抗氧化性能下降。

(2) 1 000 ℃氧化120 h后,EBS718 合金氧化膜的外层由Cr2O3和TiO2组成,厚度为6~7 μm,中间层主要含有Cr2O3以及少量的TiO2和NiCr2O4尖晶石,厚度约为2 μm,内层主要含有Al2O3,厚度为4~5 μm;900 ℃氧化120 h后,EBS718合金氧化膜的组成与1 000 ℃氧化的相似,但氧化膜略薄。

(3) EBS718合金中碳、氮、硫、磷等微量杂质元素的含量均低于VIM718合金中的,且碳、硫元素均匀地分布在氧化膜及合金基体中;EBS718合金晶粒尺寸大于VIM718合金的。

参考文献:

[1] LI Y, LIU X G, GUO J T, et al. Isothermal oxidation behavior of cast Ni-base superalloy K44[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(s3): 1967-1972.

[2] THOMAS A, EI-WAHABI M, CABRERA J M, et al. High temperature deformation of Inconel 718[J]. Journal of Materials Processing Technology,2006,177(1/2/3):469-472.

[3] LIN G, NA Y S, PARK N K. Oxidation behavior of alloy 718 at a high temperature[J]. Materials and Design, 2007, 28(3): 978-981.

[4] KUO C M, YANG Y T, BOR H Y, et al. Aging effects on the microstructure and creep behavior of Inconel 718 superalloy[J]. Materials Science and Engineering: A, 2009, 510(18): 289-294.

[5] LI R B, HE X C, YAO M, et al. Effect of cold rolling on precipitates in Inconel718 alloy[J]. Journal of Materials Engineering & Performance, 2002, 11(5): 504-508.

[6] YOU X G, TAN Y, LI J Y, et al. Effects of solution heat treatment on the microstructure and hardness of Inconel 740 superalloy prepared by electron beam smelting[J]. Journal of Alloys & Compound, 2015, 638: 239-248.

[7] TAN Y, YOU X G, YOU Q F, et al. Microstructure and deformation behavior of nickel based superalloy Inconel 740 prepared by electron beam smelting[J]. Materials Characterization, 2016, 114: 267-276.

[8] YOU X G, TAN Y, YOU Q F, et al. Preparation of Inconel 740 superalloy by electron beam smelting[J]. Journal of Alloys & Compound, 2016, 676: 202-208.

[9] YOU X G, TAN Y, SHI S, et al. Effect of solution heat treatment on the precipitation behavior and strengthening mechanisms of electron beam smelted Inconel 718 superalloy[J]. Materials Science and Engineering: A,2017,689:257-268.

[10] 杨松岚, 王福会, 朱圣龙. 硫偏聚对高温合金氧化性能影响的研究进展[J]. 腐蚀科学与防护技术,2000,12(6):350-353.

[11] SCHMUTZLER H J, VIEFHAUS H, GRABKE H J. The influence of the oxide/metal interface composition on the adherence of oxide layers on metal substrates[J]. Surface & Interface Analysis, 1992, 18(8): 581-584.

[12] FUNKENBUSCH A W, SMEGGIL J G, BORNSTEIN N S. Reactive element-sulfur interaction and oxide scale adherence[J]. Metallurgical Transaction A, 1985, 16(6): 1164-1166.

[13] SMEGGIL J G, FUNKENBUSCH A W, BORNSTEIN N S. A relationship between indigenous impurity elements and protective oxide scale adherence characteristics[J]. Metallurgical Transactions A, 1986, 17(6): 923-932.

[14] LEES D G. On the reasons for the effects of dispersions of stable oxides and additions of reactive elements on the adhesion and growth-mechanisms of chromia and alumina scales: The sulfur effect [J]. Oxidation of Metals, 1987, 27(1/2):75-81.

[15] HOU P Y. Segregation phenomena at thermally grown Al2O3/alloy interfaces[J]. Annual Review of Materials Research, 2008, 38: 275-275.

[16] MOLINS R, ROUZOU I, HOU P Y. A TEM study of sulfur distribution in oxidized Ni40Al and its effect on oxide growth and adherence[J]. Materials Science & Engineering: A, 2007, 454/455: 80-88.

[17] FOX P, LEES D G, LORIMER G W. Sulfur segregation during the high-temperature oxidation of chromium[J]. Oxidation of Metals, 1991, 36(5/6): 491-491.

[18] 马莉, 周科朝, 李志友, 等. 晶粒尺寸对电沉积取向性金属Ni镀层抗氧化性能的影响[J]. 粉末冶金材料科学与工程, 2011, 16(4): 537-546.

[19] 肖刚, 黄伯云, 曲选辉, 等. Ti-33Al-3Cr-0.5Mo合金全片层组织晶粒尺寸对其高温抗氧化性能的影响[J]. 稀有金属材料工程, 1997, 26(2): 50-53.

[20] 郑海忠, 鲁世强. 晶粒细化对Cr-25Nb合金高温氧化行为的影响[J]. 稀有金属材料与工程, 2010, 39(10): 1802-1806.

[21] 廖娇. 电子束熔炼制备Inconel 740合金组织与氧化性能研究[D]. 大连: 大连理工大学,2014.

[22] 卢旭东, 田素贵, 孙振东. 一种镍基高温合金在850 ℃和950 ℃的氧化行为[J]. 腐蚀科学与防护技术, 2011, 23(4): 298-302.