岸边集装箱起重机磁滞联轴器力矩测量方法的探讨

蔡国华,鲁金辉,薛晖,吴建坤

(1.上海振华重工(集团)股份有限公司,上海 200125;2.宁波港集团北仑第三集装箱码头公司,浙江 宁波 315800)

传统的联轴器力矩测量方法在点检人员的操作上耗时耗力,且容易在反复拆装机电设备后造成设备的二次损伤,所以探索力矩新的测量方法对于设备运行保障意义重大。

1 探讨力矩测量新方法的必要性

磁滞联轴器是一种具有优良综合性能的机电传动装置,在装备制造行业上应用非常广泛。例如,岸边集装箱起重机上的大车电缆机构和吊具电缆张紧装置都运用到了磁滞联轴器,以使设备动力电缆保持足够的张力,从而保证起重机作业的平顺。随着设备使用时间的累积,磁滞联轴器所输出的力矩会因各种原因发生变化,或大或小的输出力矩时常会导致电缆出现电缆过松或过紧等故障,严重时会影响设备的正常作业。

据不完全统计,某码头一年内,因磁滞联轴器的输出力矩变化造成的故障累计至少30余次,这对于起重机设备供应商或起重机使用单位来说都是较难接受的状况,造成使用成本的增加。为了减少磁滞联轴器因力矩变化而产生的故障,必须定期对设备上的磁滞联轴器力矩进行监测,而传统的测量力矩方法在点检人员的操作上耗时耗力,且容易在反复拆装机电设备后造成设备的二次损伤,相关方联合探讨来寻找到另一种简单有效的磁滞联轴器力矩的测量方法很有必要。

2 磁滞联轴器力矩的传统测量方法

磁滞联轴器力矩的传统测量主要方法如下。(1)准备专用工具。经检定合格的扭力扳手一把,特制的测量头(见图1)一只。(2)测量步骤。

图1 磁滞联轴器力矩的测量

步骤一:用绳索(如麻绳)将电缆卷盘固定绑住;步骤二:卸下磁滞联轴器尾部安装的电机,及电机上的拆线(上图中a),注意做好设备保护和标识标记;步骤三:将测力头塞入磁滞联轴器的电机轴安装孔内(上图中b);步骤四:将扭力扳手塞入测量头的方孔内(上图中c);步骤五:转动扭力扳手测量所得值即为磁滞联轴器扭力(上图中d);步骤六:将电机重新安装并接线,取下电缆卷盘上的固定绳索。

整个测量过程需要配备1名电工,3名机械修理工一起配合工作约1.5个小时才能完成一个磁滞联轴器的力矩测量任务。以单台常规岸边集装箱起重机大车电缆机构配5个磁滞联轴器,吊具电缆张紧机构配2个磁滞联轴器来测算,完成一台起重机所有的磁滞联轴器力矩点检测量任务至少需要1名电工、3名机械修理工一起工作约10.5小时左右。而在电机拆装过程中,由于反复拆装很可能对机电设备造成损伤,如电机法兰盘开裂、结合面间隙变大、螺纹孔变形等问题。为了提高工作效率,减少不必要的损失,联合起重机制造商和设备使用方共同探讨,寻找如下新的磁滞联轴器测量方法。

3 磁滞联轴器力矩的新测量方法

磁滞联轴器测量出来的力矩就是克服联轴器内磁盘和感应盘之间的磁力,所谓的力矩就是力的作用点到力的方向做垂线,垂线的大小就是力臂,力臂乘以力的大小就是力矩。根据力矩原理,亦可将力的作用点转移到电机末端风扇的轴上(与磁滞联轴器的电机轴安装孔同轴),间接测出来的结果与电机轴安装孔处测出的力矩值几乎相同。

在电机末端风扇的轴上测力矩需要重新定制新测量头、新测量头主要是根据电机风扇轴的大小及扭力扳手头部直径来定制。

新的磁滞联轴器力矩测量方法如下。

准备工具:新测量头1只、扭力扳手1把、拉马一只、卡簧钳一把、内六角扳手一套、麻绳一根。

测量步骤如下。

步骤一:麻绳将电缆卷盘固定绑住;步骤二:依次拆下电机防雨罩、风扇卡簧、风扇(用拉马将其拉出);步骤三:用内六角扳手拧松电机制动器上的固定螺栓,保证电机制动器的制动力不起作用;步骤四:将新测量头套在电机末端的轴上(用键连接);步骤五:将扭力扳手塞入测量头的方孔内;步骤六:转动扭力扳手测量所得值即为磁滞联轴器扭力;步骤七:将制动器的固定螺栓拧紧,并依次安装电机风扇、卡簧、及电机防雨罩壳,取下电缆卷盘上的麻绳。

4 两种磁滞联轴器力矩的测量方法测量值对比

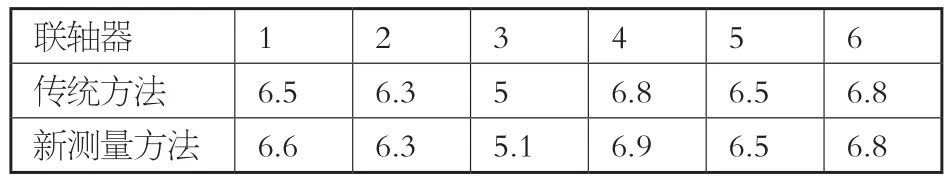

这样的数据是否可以作进一步应用还需要多比较,确保科学、准确。为了验证力矩值测量数据可以用以替代应用,随机对相同的联轴器采用上述两种不同的测量方法,并对其测量数据进行对比,具体如表1所示。

表1 两种磁滞联轴器力矩测量方法测量值表 N·M

通过上表新测量方法和传统的测量方法所测得的力矩值对比可知,两种方法测量出的力矩值很接近,而且数据也相当稳定。因此,新的力矩测量方法完全可以代替传统的测量方法,间接获得相应的力矩值,应用在对设备使用状况的日常监测,特别是磁滞联轴器输出力矩作日常点检时的应用非常有价值。

5 两种磁滞联轴器力矩测量方法的效率对比

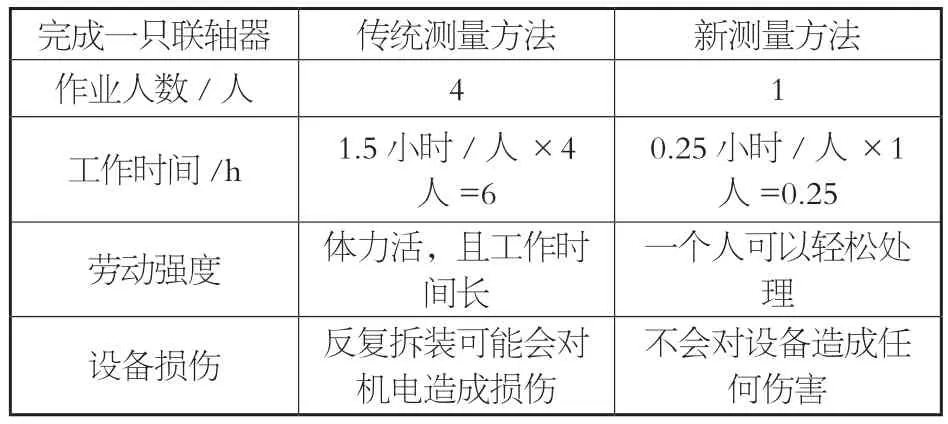

新的磁滞联轴器力矩的测量方法根据力矩原理,将测量点位置从磁滞联轴器的电机轴孔处转移到电机末端的轴上,看似简单的测量方法改进,在很大程度上提高了现场点检保养人员的工作效率,降低了人员的劳动强度,并避免了在力矩测量的过程中对设备造成的不必要的二次损伤。以下是两种磁滞联轴器测量方法效率的对比表(表2)。

表2 两种磁滞联轴器测量方法效率的对比表

比如,以某码头配备20台岸边集装箱起重机为例,通常至少要配磁滞联轴器约128个,如果磁滞联轴器力矩监测需要进行测量的周期暂定为每年一次,那么,测算二种测量方法的应用时间对比如下。

用传统测量方法完成上述联轴器测量需要的工作时间为:1.5小时/人×4人×128个=768小时。用新的力矩测量方法完成上述联轴器测量需要的工作时间为:0.25小时/人×1人×128个=32小时。通过对比,可以看出新的磁滞联轴器力矩测量方法的工作效率是传统测量方法的16倍之多,同时大大降低了点检保养人员的劳动强度,也避免了设备多次拆装过程中遭受不必要的损伤,提高了码头起重机设备的整体利用率。

按照每个人每工作1小时的劳动成本为50元人民币计算,每年亦可产生经济效益为:(768-32)小时×50元=3.68万元。

6 结语

通过相关方的联合探索,采用磁滞联轴器力矩的新测量方法,很好地解决了力矩传统测量方法低效率、劳动强度大的问题,也避免了设备因测量而反复拆装造成的一系列问题,更好地保证了设备点检保养工作的顺利开展,使得起重机设备的整机利用效率也大大提升,给使用单位带来了良好的经济效益。

为了提高起重机设备各方面的使用效率,有必要继续开展相关的联合探讨课题,指导和解决一些实际困难及问题。本次课题的研究与探讨,使相关方更加深刻认识到,创新可以创造财富,创新可以创造效率。

参考文献:

[1]蒋国仁主编.岸边集装箱起重机[M].湖北科学技术出版社出版,2001.

[2]冯国辉,李顺利.磁滞式吊具电缆卷筒的维护[M].港口科技期刊,2013.

[3]磁滞联轴器的原理及力矩调整(第二版)[J].上海振华重工吊具公司内刊,2010.