宣钢82B小方坯中心碳偏析控制

赵贝贝

(河钢集团宣钢公司, 河北 宣化 075100)

82B属于预应力钢绞线用钢,钢中碳含量(质量分数)高达0.82%,因其液相线与固相线间的温度区间大,凝固区间的温度变化较大,凝固过程的糊状区宽,在小方坯连铸过程中易产生严重的中心碳偏析,导致在后续轧制过程中形成网状渗碳体,盘条在拉拔加工时产生断裂。至今为止,减少或消除偏析技术主要是增加等轴晶比例和改善凝固末期钢水的补缩条件[1]。为此对连铸工艺参数进行分析,通过采取低过热度浇注、恒定连铸机拉速、调整二次冷却强度、优化电磁搅拌工艺等措施,铸坯碳偏析指数控制在1.05之内,82B产品质量得到了稳定控制。

1 铸机主要工艺参数(见表1)

表1 连铸机主要工艺参数

2 铸坯中心碳偏析控制措施

2.1 低过热度浇注

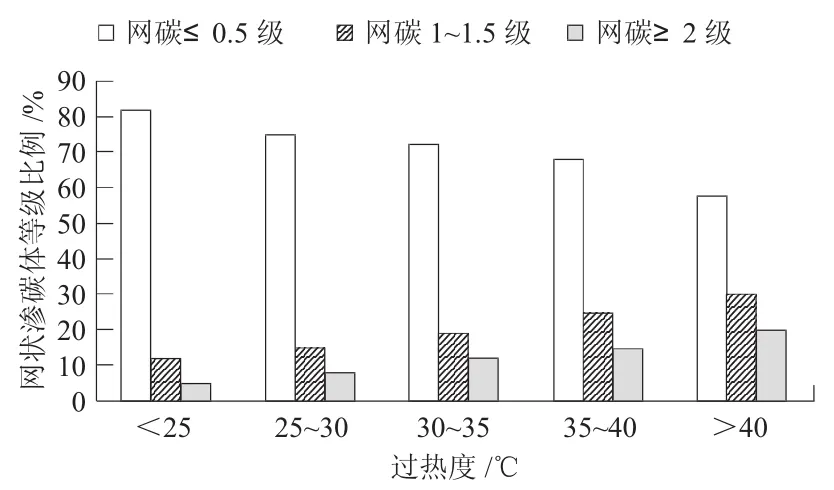

在相同的拉速下采用低的过热度浇注能够降低凝固前沿的温度梯度,从而降低柱状晶的发达程度,减轻铸坯的中心偏析。铸坯碳偏析会使盘条轧制时局部含碳量超过共析点成分,连续冷却时会产生厚的网状渗碳体。通过盘条网状渗碳体等级可以反映连铸坯中心偏析状况。中包过热度对网状渗碳体的影响如图1所示。

图1 过热度对网状渗碳体的影响

由图1可见,过热度升高,不小于2级网状渗碳体比例增加。过热度大于40℃后,不小于2级网状渗碳体比例显著增加。这是因为过热度越低,小方坯中心等轴晶区比例就越大,中心偏析也就越小。考虑生产浇注顺行,将目标过热度设定为25℃,过热度严格控制在20~30℃。

2.2 恒定连铸机拉速

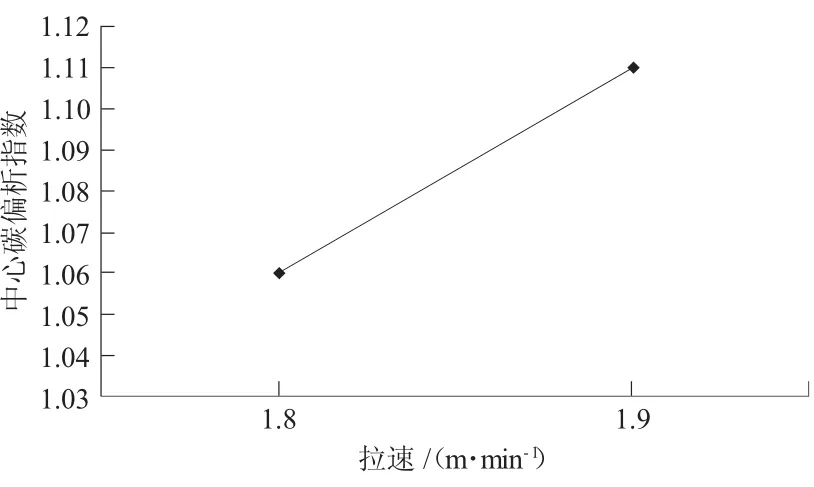

拉速对82B铸坯中心碳偏析影响比较大。中包过热度和比水量不变,拉速由1.8 m/min提高至1.9 m/min,中心碳偏析由1.06增加到1.11,表明提高拉速会加重中心碳偏析(见下页图2)。因为随着拉速提高,铸坯在结晶器和二冷区冷却时间变短,钢液凝固速率降低,铸坯液芯延长,造成柱状晶区扩大,增大了柱状晶搭桥的几率,会造成中心偏析程度加重。因此,82B应严格控制拉速。考虑生产状况,82B拉速控制在1.8 m/min。

2.3 调整二次冷却强度

图2 提高拉速会加重中心碳偏析

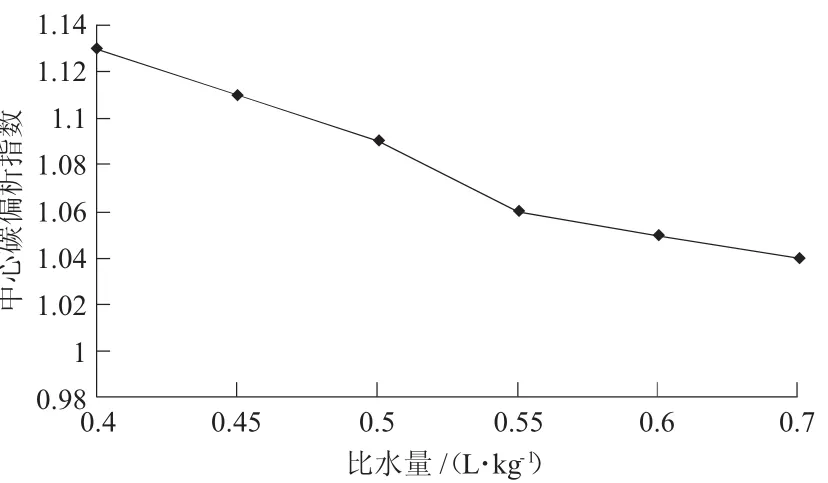

铸坯的中心碳偏析是在连铸二次冷却及后续缓冷时形成的,二冷冷却强度对82B中心碳偏析有很重要的影响。对小方坯来说,增加二冷强度将会减小二次枝晶间距,形成细密的枝晶结构,使枝晶间残余液相被枝晶网格阻隔不易流动,从而降低中心碳偏析[2]。理论上增强二次冷却强度还可以增加坯壳厚度减轻鼓肚,同时冷却速度加快,可以阻止溶质元素析出和扩散,减轻碳偏析。但随着冷却强度的增强,铸坯出现内部裂纹的几率大增。宣钢82B小方坯初始生产采用比水量为0.45 L/kg的冷却强度,在其他工艺参数不变的情况下,逐步将比水量增加到0.8 L/kg,通过取低倍样和碳偏析样对比分析,铸坯中心碳偏析指数呈现下降趋势(见图3),82B小方坯中心碳偏析得到有效控制。但比水量为0.6 L/kg时,铸坯中心出现中心裂纹。为确保铸坯质量,将82B二冷比水量调整为0.55 L/kg,铸坯碳偏析控制良好。

图3 比水量对中心碳偏析的影响情况

2.4 优化末端电磁搅拌工艺

2.4.1 末端电磁搅拌安装位置确定

末端电磁搅拌(F-EMS)主要作用:使凝固末端铸坯内的钢液快速流动,抑制了柱状晶的形成,避免了大树枝状在最后凝固区域形成的“搭桥”现象,可使铸坯获得中心宽大的等轴晶带,是减轻中心偏析的有效措施。

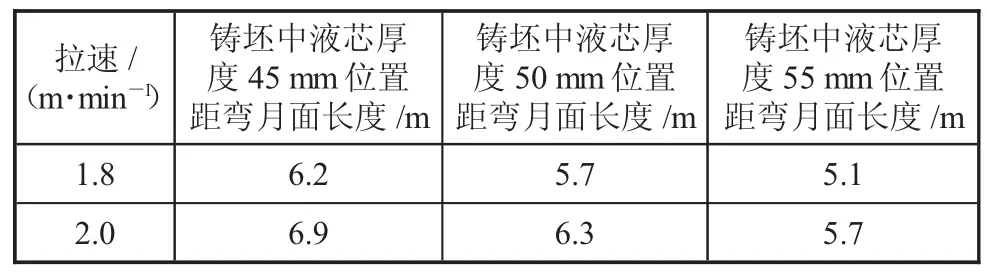

F-EMS的安装位置非常关键,安装位置靠前过早搅拌等同于二冷区电磁搅拌,不能起到应有的效果。安装位置靠后搅拌时钢水已经凝固,搅拌失去了意义[3]。为了发挥宣钢2号铸机F-EMS的电磁搅拌作用,采用射钉法对82B在不同拉速和比水量下的铸坯凝固坯壳厚度进行了测定,选择铸坯液芯厚度45 mm、50 mm及55 mm进行计算。铸坯液芯厚度45 mm时,凝固坯壳厚度D为52.5 mm。以拉速V=1.8 m/min、D=52.5 mm为例计算液相穴长度,L=(D/K)2。V=(52.5/28.2)2×1.8=6.8 m,式中 k 为凝固系数其他计算以此类推,计算的凝固末端电磁搅拌位置如表2所示。

(150 mm×150 mm)凝固末端电搅拌位置

表2 推荐的82B方坯

由表2中可见拉速对F-EMS最佳安装位置影响非常大。根据相关文献,选取铸坯中液芯厚度45mm的位置安装末端电磁搅拌装置(F-EMS),即末端电磁搅拌装置中心处到弯月面距离6.2~6.9m时,可满足2号铸机在1.8~2.0m/min时生产82B小方坯控制铸坯中心碳偏析的工艺要求。结合2号铸机的设备情况,针对82B小方坯的1.8m/min工作拉速,末端电磁搅拌装置(F-EMS)中心处安装在距弯月面6.5m处。

2.4.2 末端电磁搅拌参数优化

2.4.2.1 F-EMS最佳电流的选择

中包温度1490℃、拉速1.8 m/min、二冷比水量0.55 L/kg保持不变,调整末端电磁搅拌电流,末端电磁搅拌电流对铸坯中心碳偏析的影响如图4所示。

图4 末端电磁搅拌电流对中心碳偏析影响情况

由图4可见,随着末端电磁搅拌电流的提高,中心碳偏析指数先降低后升高。在电流为300 A时,中心偏析值最小。在末端电磁搅拌电流为400 A时,中心碳偏析值最高。末端电磁搅拌电流低时,感应电磁力小,对液芯钢水的搅拌比较弱,无法使钢液流动起来,达不到电磁搅拌预期效果。搅拌电流高时,感应电磁力过大,搅拌过于剧烈,液芯钢水的流动速度大使得铸坯中心产生负偏析,造成更严重的铸坯中心碳偏析。因此选择末端电磁搅拌最佳电流为300 A。

2.4.2.2 F-EMS最佳频率的选择

中包温度1490℃、拉速1.8 m/min、二冷比水量0.55 L/kg保持不变,调整末端电磁搅拌频率,末端电磁搅拌频率对中心碳偏析的影响如图5所示。F-EMS频率提高可增加感应电磁力,但另一方面,频率提高坯壳对电磁感应的屏蔽作用就越大,会引起磁场衰减系数变大,从而又减小电磁推力,因此电磁力随频率的变化不是单调的,而是有一个最大值。通过实际测试和铸坯中心碳偏析取样分析,由此确定末端电磁搅拌的最佳频率为8 Hz。

图5 末端电磁搅拌频率对中心碳偏析影响情况

3 结论

1)82B中包过热度控制在20~30℃,拉速1.8 m/min恒定,适当增强二次冷却强度有利于控制82B中心碳偏析.

2)通过射钉法测定坯壳厚度,理论计算末端电磁搅拌最佳安装位置,结合生产实际将末端电磁搅拌装置F-EMS中心处安装在距弯月面6.5 m处,能充分发挥末端电磁搅拌搅拌效果,有效控制了82B中心碳偏析。

3)末端电磁搅拌装置选取电流300 A、频率8 Hz时,82B中心碳偏析控制最佳。

[1]朱苗勇,祭程,罗森.连铸坯的偏析及其控制[M].北京:冶金工业出版社,2015.

[2]王韬,陈伟庆,王宏斌,等.连铸参数和末端电磁搅拌对82B钢小方坯中心碳偏析的影响[J].特殊钢,2013,34(1):49-51.

[3]王宝峰,李建超.连铸电磁搅拌和电磁制动的理论及实践[M].北京:冶金工业出版社,2011.