基于多点设定的中厚板平面形状控制技术开发

许智平

(福建三钢闽光股份有限公司中板厂, 福建 三明 365000)

在中厚板的成材率损失中,切头尾损失和切边损失约占总成材率的2%和4%。中厚板轧制过程的特殊性造成其轧后的平面形状大多不呈矩形,因此采用平面形状控制技术,使成品板平面形状矩形化,以提高成材率。随着轧机设备和计算机控制系统的不断发展,1978年,日本水岛厚板厂开发了平面形状轧制法,简称MAS轧制法。其基本思想是对成品钢板的平面形状进行定量预测,依据“体积不变原理”,在成形阶段或展宽末道次给予板厚的超常分布量,以改善成品板最终的矩形度。

为实现成品板的高度矩形化,理论上其控制模型为高次曲线形式。传统上采用的6点设定法形式简单且易于实施,但因与高次曲线接近度偏低,限制了平面形状控制效果。通过大量的理论分析、数值模拟和现场试验,开发了9点平面形状设定技术。该技术可实现平面形状控制过程楔形段的高灵活度调节,控制系统可增强边部金属流动的可控性,使产品的矩形度大幅度提高。

1 钢板的轧后形状特点

1.1 正常轧制的钢板形状

正常轧后钢板形状如图1所示:对于展宽比较小的钢板(展宽比<1.2),由于头尾端存在局部展宽,轧后钢板边部呈凹形,并且头尾“舌头”较长;对于展宽比较大的钢板(展宽比>1.35),钢板头尾部分比中间部分展宽小,导致产生了“桶形钢板”。

1.2 平面形状控制的钢板形状

MAS轧制采用的是:“纵—横—纵”的轧制方式,MAS轧制法板坯成形轧制时,大展宽比时改变板坯长度方向的两端厚度为楔形(小展宽比时反之),其目的是为改善钢板轧制后钢板宽度的均匀性而减少切边量,MAS轧制钢板形状如图1所示。

图1 MAS轧制后钢板形状

2 平面形状数学模型

2.1 头部和边部形状预测模型

通过有限元模拟软件ANSYS建立与实际生产过程一致的模拟环境,针对不同的坯料尺寸、道次压下量以及设备条件进行轧制模拟,得到最终的平面形状预测模型[1-3],模型相加的三个部分为“纵-横-纵”三个阶段对最终平面形状的影响。

边部形状函数:

边部形状函数:

式中:h表示各道次轧后厚度;R表示各阶段道次的延伸系数。

2.2 平面形状控制模型

根据平面形状预测模型的轧后钢板头部和边部曲线,计算MAS轧制控制模型[1-3],在相应道次进行变厚度轧制控制,以实现最终产品的矩形化。

2.2.1 边部形状控制模型

式中:x为成形阶段平面形状控制部分某点距头部的距离;wS、hS为成形阶段轧制后的中间坯宽度和厚度;RF、lF为轧制结束时中间坯的延伸系数和长度。

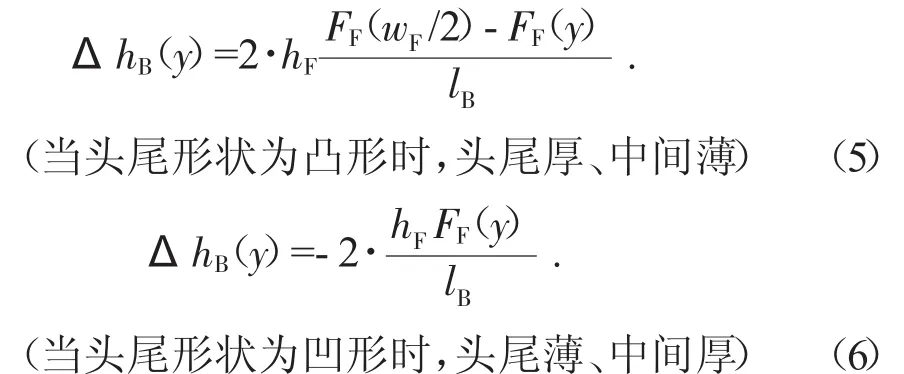

2.2.2 头尾形状控制模型

采用N2吸附法测定矿物的比表面积,试验时每次称取样品0.1 g,放入专用玻璃测试管中。工作条件为:样品质量100~500 mg,脱气时间3~6 h,预处理温度80 ℃,载气H2(>99.99%),N2/H2=14。针铁矿比表面积测定为13.57 m2/g。

通过在展宽阶段的末道次进行变厚度轧制,以控制钢板头尾形状:

式中:y为展宽末道次平面形状控制部分某点距边部的距离;wF、hF为延伸结束后的中间坯宽度和厚度;lB为展宽轧制结束后的中间坯长度。

3 平面形状控制功能实现

3.1 平面形状控制参数确定

3.1.1 成形阶段平面形状控制参数

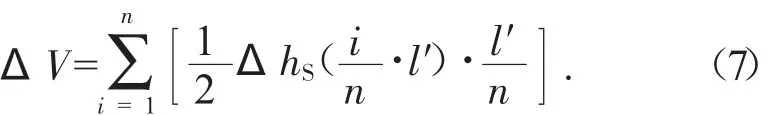

在l′长度范围内,对理论控制模型进行离散化,将平面形状控制部分的体积离散化为n个长方体,平面形状控制在线控制部分的体积计算如下式:

当Δh(Sx)值理论计算的厚度改变量近似为零时[4],即x=l′,Δh(Sl′)≈0;

因此:

在线控制部分体积与理论计算体积应相等,有下式成立:

整理上式得到:

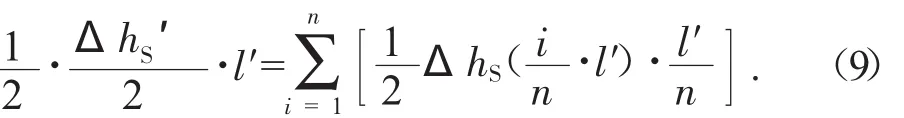

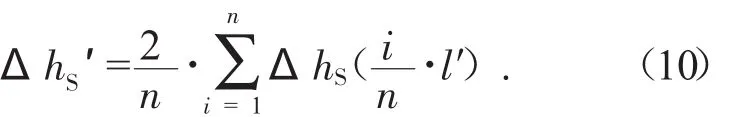

3.1.2 展宽阶段平面形状控制参数

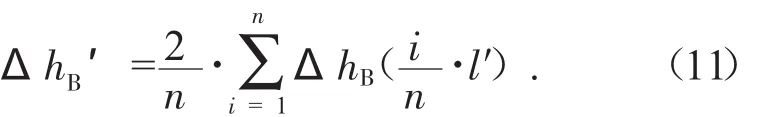

同理,可确定展宽阶段平面形状控制参数,当ΔhB(y)值理论计算的厚度改变量近似为零时,即y=l′,Δh(Bl′)≈0。ΔhB′的计算公式推导过程与成形阶段类似,公式如下:

3.2 轧制时间计算

平面形状控制功能在实际过程中关键的技术是保证中间坯楔形段两侧的对称性,否则在后道次转钢后轧制时就会出现镰刀弯现象。因此必须对轧制过程进行准确跟踪,才能得到两侧对称的楔形形状[4]。

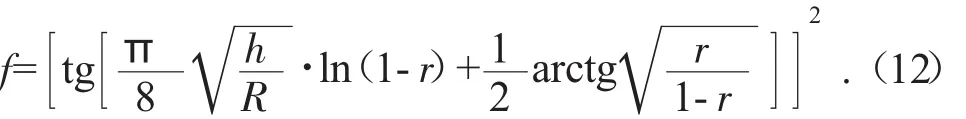

前滑现象对轧制时间的计算有较大影响,必须对前滑进行准确计算,得到准确轧制时间。在变厚度轧制过程中,坯料温度高,中间坯与轧辊的摩擦系数也较大。通过采用全黏着条件的西姆斯前滑公式,得出前滑模型如下:

式中:r为压下率;R为工作辊半径。

根据前滑值的定义,中间坯的出口速度计算如下:

式中:v为中间坯出口速度;vR为轧辊线速度。

在线控制时,工作轧辊的转速为固定值,即vR为定值,则由式(12)和(13)可求得对应不同厚度的出口速度。而两端的楔形段,通过离散化处理将楔形段离散化为n个长方体,计算得到总的楔形段轧制时间计算公式为:

3.3 设定过程

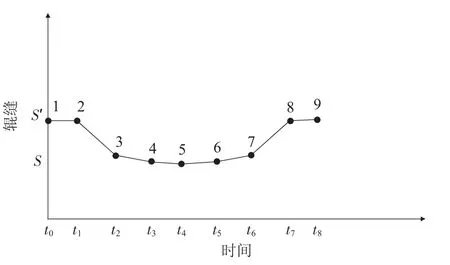

在线应用时,通过对控制模型进行分段线性化,因此可采用9点设定法,将厚度变化量与长度简化成线性关系,通过确定厚度变化量Δh′和改变的长度区间l′,如图2所示。l′和Δh′确定的体积应该与理论模型计算结果确定的体积相等。

图2 钢板平面形状在线控制模型

因设定点太过精细,各个点的位置跟踪出现些许误差,就会导致变厚度轧制的严重不对称,经过纵轧后出现单侧大斜角“跑偏”现象。因此,中间坯长向位置精细化跟踪是钢板变厚度轧制控制的基础,也是平面形状控制过程中压下和抬起对称控制的保证。采用基于高精度变厚度前滑模型,通过中间坯长度计算和滚动优化自适应技术,实现了中间坯长向精细化位置跟踪,跟踪精度控制在20 mm以内,见图3。

图3 中间坯长度精细化位置跟踪

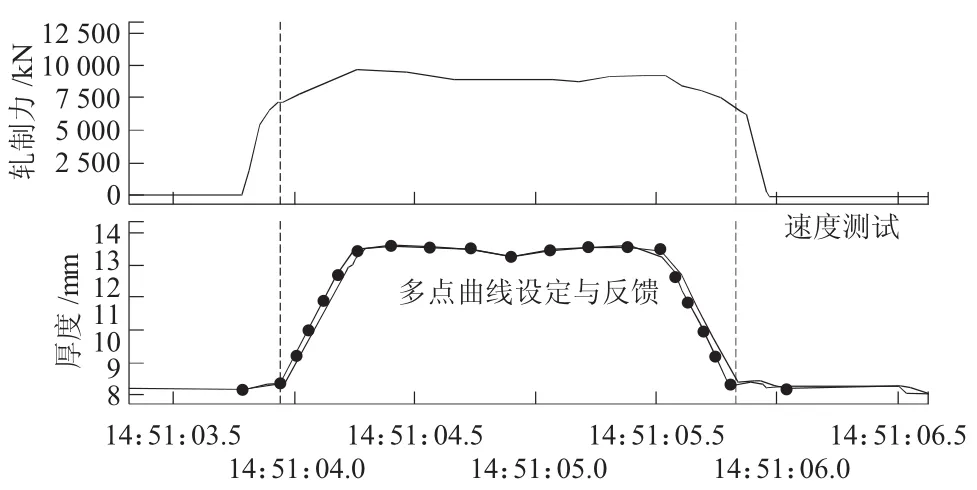

同时,高速度高响应液压位置控制是实现轧机垂直与水平速度协调控制以及压下与抬升速度匹配控制的关键环节,通过采用高性能控制器、大流量双伺服阀以及高精度控制模型,液压缸压下与抬起速度可达到20 mm/s,实现了大斜度深压下变厚度控制,其控制曲线见图4。

图4 大斜度深压下变厚度控制曲线

4 现场应用

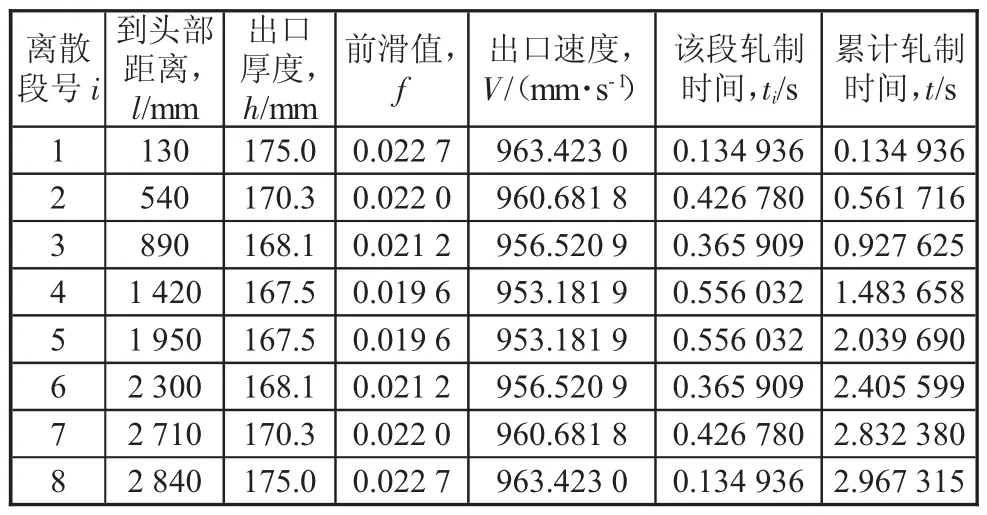

在初始控制模型设定的基础上,基于原料尺寸和成品尺寸条件建立层别表数据,根据现场实际数据对初始控制参数进行修正,获得实际应用的控制模型,计算结果见表1所示。

表1 计算结果数据

由数据表1可知,在轧制楔形段过程中,楔形段长度和厚度基本都随时间线性变化,出口厚度的变化对轧件速度和辊缝改变速度的影响较小,在现场控制过程中,轧制楔形段时辊缝的设定值可以近似取为线性变化。现场应用效果对比如图5所示。

图5 应用效果对比图

5 结论

1)根据中厚板轧制后的变形特点,对平面形状控制理论模型进行推导,将厚度变化量与长度简化成线性关系,以满足现场应用要求。

2)在某中厚板3000 mm轧机现场成功实现平面形状控制功能,大大减少钢板切损量,使其综合成材率提高了1%以上,取得了较好的效果。

3)平面形状控制技术满足“减量化、节约型”生产效果,实现高效益、低成本、节能减排的要求,将极大提高企业的经济社会效益,增强企业抵御市场风险能力,提升企业的竞争力,具有广阔的推广应用前景。

[1]丁修壁,于九明,张延华,等.中厚板平面形状数学模型的建立[J].钢铁,1998,33(2):33-37.

[2]刘立忠.中厚板轧制的数值模拟及数学模型研究[D].沈阳:东北大学,2002.

[3]刘慧.中厚板平面形状控制技术概述[J].山西冶金,2008(1):3-4.

[4]矫志杰,胡贤磊,赵忠,等.中厚板轧机平面形状控制功能的在线应用[J].钢铁研究学报,2007,19(2):56-59.