不锈钢焊带的研制及其在加氢反应器上的应用★

武显斌, 李 俊

(1.山西太钢不锈钢精密带钢有限公司, 山西 太原 030003; 2.山西太钢不锈钢股份有限公司, 山西太原 030003)

加氢反应器是现代炼化领域的关键设备,主要用于石油炼制和重油的加氢裂化、加氢精制以及催化重整、脱硫、脱除重金属等工艺过程,其工作温度400℃以上,压力20 MPa,同时内壁长期接触油气、氢气、硫化氢等腐蚀介质,使用工况十分恶劣,属于有爆炸危险的临氢承压设备,因此加氢反应器的制造有一定难度,特别是内壁的耐高温、防腐蚀工作非常重要[1]。目前国内外通常采用的措施是在厚壁低合金Cr-Mo钢内壁上堆焊不锈钢焊带,堆焊层包括过渡层和耐腐蚀层,过渡层采用TEQ309L焊带,耐腐蚀层采用TEQ347L焊带,焊层有效厚度3 mm以上。堆焊层的质量受焊带质量及焊接方法的影响,直接影响到加氢反应器的使用安全。焊带质量取决于成分、性能和焊带板型以及与焊剂匹配的适应性,与成分设计及生产工艺关系密切相关[2]。带极堆焊包括埋弧带极堆焊和电渣带极堆焊两种,电渣带极堆焊以其较高的生产效率、较低的母材稀释率和良好的焊缝成型等优势越来越受到人们的关注。我国在20世纪80年代采用埋弧堆焊的方法生产加氢反应器,但所用的不锈钢焊带全部依赖国外进口[3],近年来山西太钢不锈钢股份有限公司(全文简称太钢)为了满足国内市场需求,利用技术和装备优势开始研制不锈钢焊带TEQ309L和TEQ347L,产品分硬态和软态两种,规格(0.4~0.5)mm×(50~60)mm,同时可以满足埋弧堆焊和电渣堆焊的使用要求,在国内外加氢反应器等设备制造中得到广泛应用。本文重点介绍太钢堆焊用不锈钢焊带TEQ309L和TEQ347L的研制及在其加氢反应器上的堆焊应用情况。

1 不锈钢焊带TEQ309L和TEQ347L的技术要求

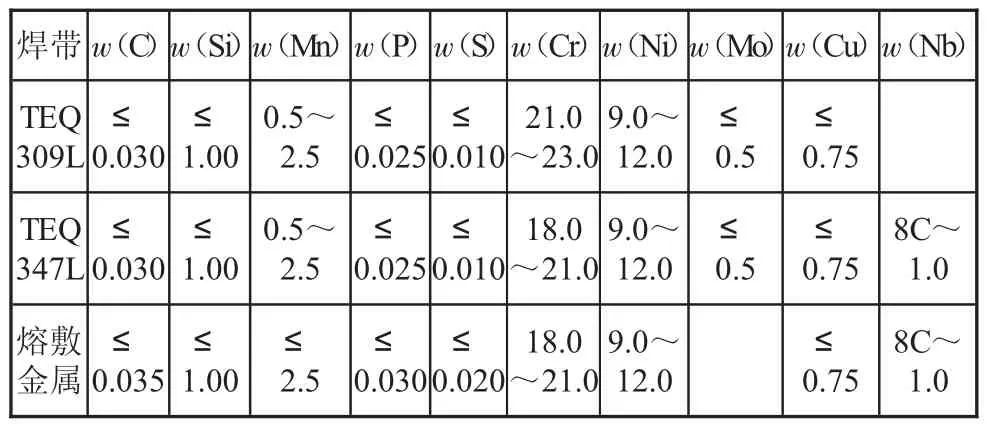

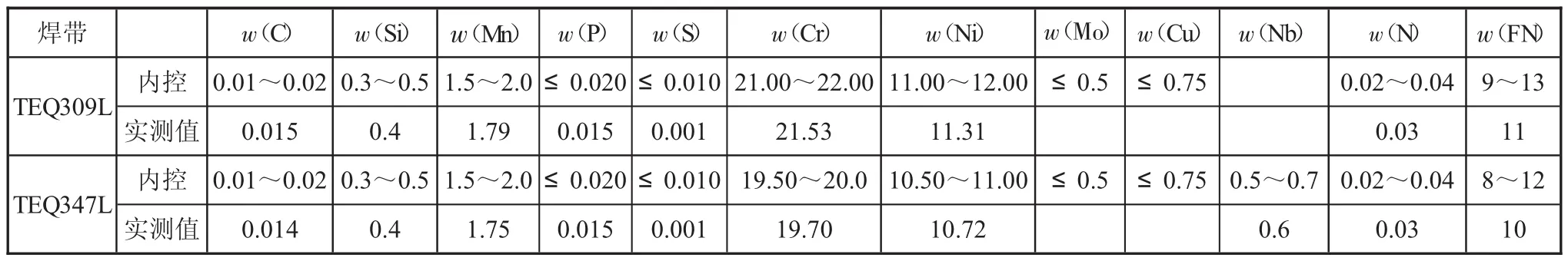

国内不锈钢焊带采购标准多采用《承压设备用焊接材料订货技术条件 第5部分:堆焊用不锈钢焊带和焊剂》(NB/T47018.5—2011),该标准规定了不锈钢焊带的成分、表面要求及板型等并对熔敷金属成分、性能提出了要求,确保冷弯、晶间腐蚀、无损检测和渗透检验合格。不锈钢焊带及熔敷金属的成分见表1。

表1 不锈钢焊带及熔敷金属的成分 %

2 不锈钢焊带的成分设计思路

在不锈钢焊带的所有指标中,最关键的是成分,其对堆焊工艺性能、堆焊层成分及堆焊层组织和性能影响很大,因此,在成分设计阶段就需要考虑以下几点:

2.1 适量铁素体组织的控制

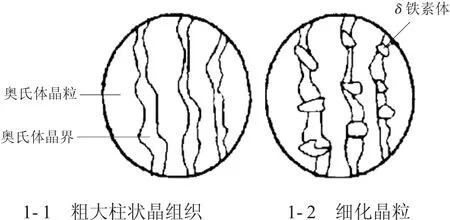

纯奥氏体不锈钢在焊接凝固时易产生方向性很强的粗大柱状晶组织,见图1-1,易使钢中杂质在晶界偏聚引起开裂。若能在设计阶段增加铁素体相形成元素,减少奥氏体相形成元素,使钢液以FA模式凝固,由于铁素体可有效阻止奥氏体相的枝晶粗大发展倾向,见图1-2,从而产生一定的细化晶粒和打乱结晶方向的作用,有效避免凝固裂纹的形成。同时由图2铁素体含量与焊接热裂纹敏感性之间的关系也可以看出,为确保焊接热裂纹倾向最小,奥氏体不锈钢焊带中铁素体相含量控制在5%~20%[4]。但在实际使用过程中,铁素体并非越多越好,长期的高温下服役时,其中的铁素体向σ相转变,即δ→σ+γ′,σ相是一种硬脆的金属间化合物,促使堆焊层脆化,炼油过程产生的氢进入基体与堆焊层之间,致使堆焊层剥离基体,产生“氢剥离”现象,因此铁素体含量也不宜超过15%。

图1 δ相在γ相基底上的分布模型

图2 铁素体含量与焊接热裂纹之间的关系

组织中铁素体含量由 C、Cr、Ni、Nb、N 元素决定,其中 C、Ni、N是奥氏体形成元素,Cr、Nb是铁素体形成元素,根据WRC-1992公式可以计算出常温下焊态组织中的铁素体含量,实际生产中可以通过严格控制这几个元素含量得到理想的铁素体含量。

2.2 低P、S控制防止焊接热裂纹

P、S是易偏析元素,其在铁素体相中的溶解度远大于其在奥氏体相中的溶解度(如P在铁素体相中的溶解度为2.8%,在常温奥氏体相中只有0.025%)。超过溶解度的P、S将析出与Fe、Ni等形成Fe-FeS、Ni-Ni3S2、Ni-Ni3P等低熔点共晶体,其熔点为600~800℃,远低于奥氏体的熔点(1300~1360℃),在凝固后期收缩应力的作用下形成裂纹[5]。因此,必须严格控制P、S元素含量。

2.3 防止熔敷金属晶间腐蚀产生

C元素是奥氏体不锈钢及其焊缝金属引起晶间腐蚀的最主要的元素。在高温下溶解了C的奥氏体不锈钢迅速冷却到室温时,C就会以过饱和的形式固溶,若再次在敏化温度范围内保温或缓慢冷却时,过饱和的C就会以Cr23C6形式沉淀出来。但Cr的扩散速度远低于C的扩散速度,当Cr23C6形成时,钢中远离晶界的Cr不能及时补充到边界,只能消耗晶界附近的Cr,造成晶界贫Cr,从而发生晶间腐蚀,所以C含量应该控制在较低的水平[6]。但C是奥氏体形成元素,其形成奥氏体能力是Ni的30倍,太低的C含量导致铁素体含量上升。另一个影响晶间腐蚀的元素是Nb,Nb和C的亲和力很强,远高于Cr和C的亲和力,过饱和的C析出时优先和Nb结合,形成稳定的碳化物NbC和Nb6C5,从而有效抑制了Cr23C6的形成,缓解了奥氏体晶界贫铬现象的发生。

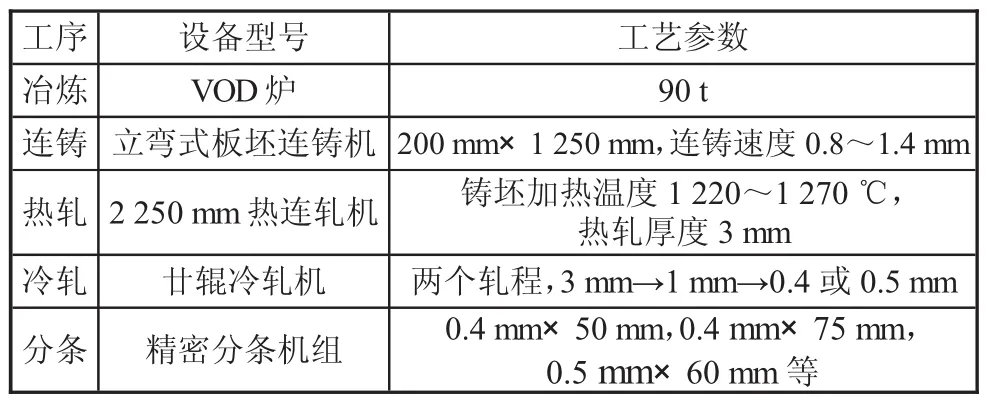

3 不锈钢焊带生产工艺控制

与普通的奥氏体不锈钢生产相比,不锈钢焊带在成分控制、组织性能上都有更为严格的要求,实际生产过程必须严加控制。其具体的生产流程为:转炉→VOD炉→LF炉→连铸→热轧→冷轧→分条→包装。相关工艺及设备参数见表2。

表2 不锈钢焊带生产相关工艺参数

3.1 冶炼成分控制

采用国内首条 “三脱”预处理铁水为主要原料的不锈钢冶炼生产线,即先在预处理站对钢水进行脱硅、脱硫和脱磷,之后再兑入转炉,同时加入铬镍合金进行不锈钢冶炼。这种冶炼方法与普通的废钢冶炼不锈钢相比的优点是硫、磷等有害元素可以降到很低,其他杂质元素如Cu、Ti等的含量都非常低。脱磷在铁水预处理站采用”双渣法”进行。双渣法脱磷基本的工艺是按照脱磷的热力学条件,在炉渣碱度R≥2.0的前期下,在吹炼前期加入红泥球,提高炉渣中FeO含量,冶炼6 min以上保证化渣良好,钢水温度降低时摇炉倒渣,将炉渣中已形成的P2O5倒掉一部分,然后造新渣继续冶炼。双渣法可以将铁水的磷含量降到0.01%以下,确保成品磷在0.02%以下。铁素体含量根据WRC—1992公式计算,LF精炼过程通过控制 C、Cr、Ni、Nb、N等 5 个元素,使铁素体含量落入要求的范围。

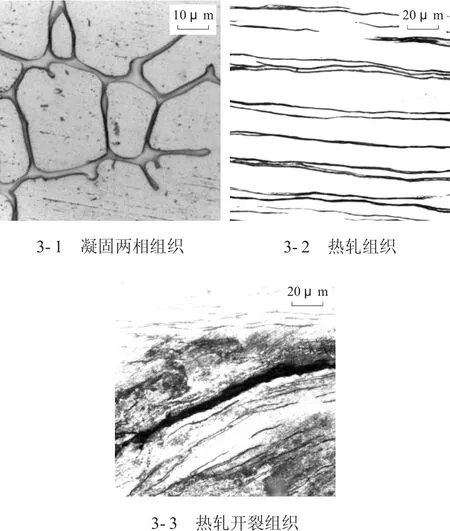

3.2 热轧过程避免开裂控制

不锈钢焊带的凝固组织为铁素体和奥氏体两相组织,铁素体以网状形式分布在奥氏体基体上,见图3-1。在高温轧制条件下,奥氏体相的塑形高于铁素体相,奥氏体组织优先发生变形,铁素体滞后变形,但前者变形程度远大于后者[7]。随着轧制变形程度的增加,奥氏体组织突破网状铁素体的束缚,并沿着轧制方向向前流动,铁素体组织受到奥氏体组织流动的冲刷,聚集到奥氏体冲刷力最小的地方,逐渐形成条带状组织,见图3-2。当热轧温度下降后,铁素体相的流动性变弱,对奥氏体变形的阻力逐渐增大,很容易在两相相界处产生应力集中,在大的变形速率下晶粒来不及回复和再结晶,很容易在相界处产生开裂,见图3-3。裂纹由开裂处向钢板内部延伸,其走向与组织中铁素体走向一致,具有明显的沿晶裂纹特征[8]。因此,热轧过程必须在两相组织的最佳热塑性区间完成热轧变形,工艺上可采用抢温快轧、少道次大变形及减少冷却水等措施,否则很容易产生热轧裂纹缺陷[9]。

图3 不锈钢焊带组织

4 不锈钢焊带实物质量

太钢不锈钢焊带经国内焊接权威机构焊接评定后,焊带母材及熔敷金属的性能全部满足加氢反应器的设计要求。

4.1 焊带母材的化学成分

采用GB/T 223对焊带进行化学成分分析,并根据WRC—1992计算铁素体含量,结果见表3。

表3 焊带母材的化学成分 %

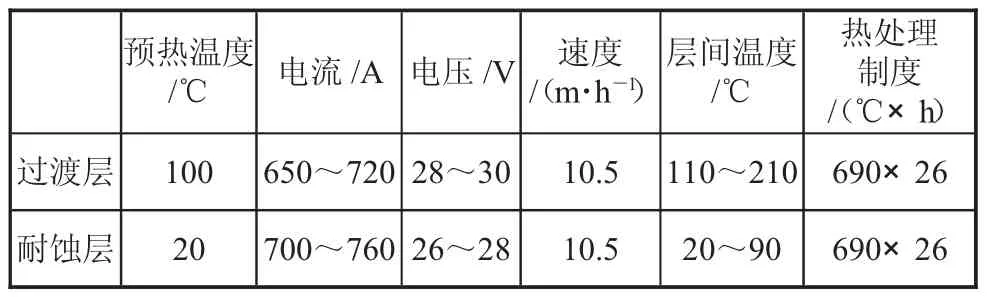

4.2 焊接工艺参数

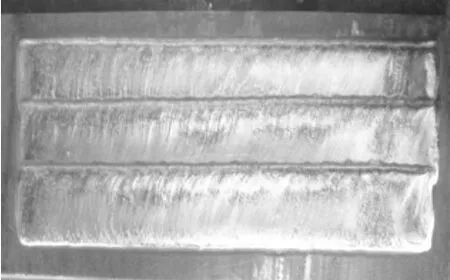

采用TEQ309L+TEQ347L焊带双层电渣堆焊并配合焊剂,焊接工艺参数见表4,焊接工艺性能良好,无飞溅,易脱渣,焊道搭接好,成形美观,见图4、图5。

表4 焊接评定工艺参数

图4 堆焊过程

图5 堆焊层熔敷金属外观

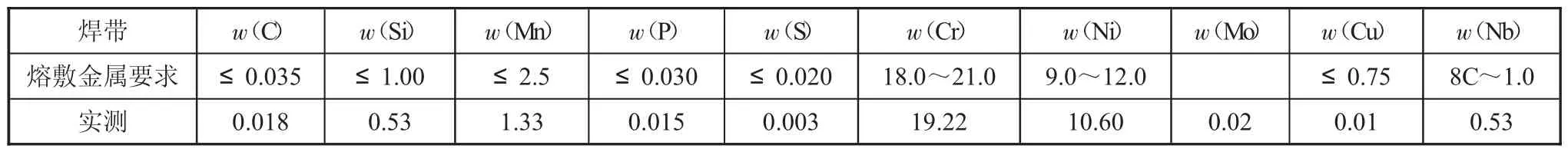

4.3 熔敷金属的化学成分

在距离堆焊层表面3 mm深处钻取化学成分试样,采用GB/T223化学分析方法,结果见下页表5。

4.4 熔敷金属的硬度

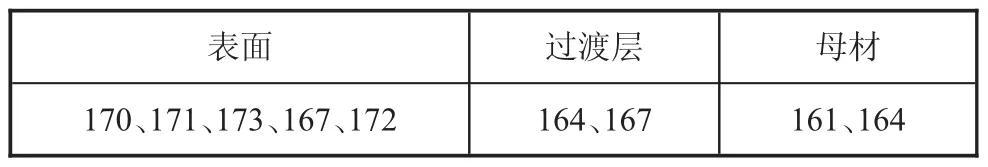

堆焊后,从截面处制样,进行硬度检测,结果见表6。

表5 堆焊后熔敷金属的化学成分%

表6 熔敷金属硬度(HV)

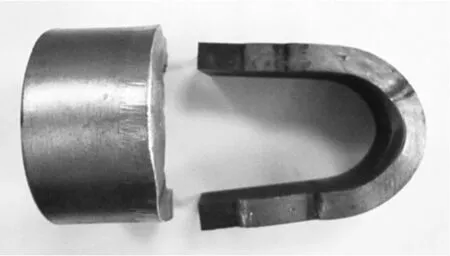

4.5 冷弯

堆焊层经705℃保温2 h热处理后,进行横向和纵向侧弯,弯曲半径为2倍厚度,弯曲角度180°,弯曲部位无裂纹,见图6。

图6 冷弯试样照片

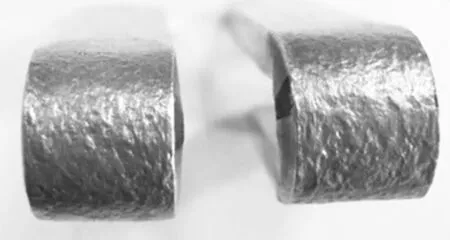

4.6 晶间腐蚀

依照GB/T 4334.5,对焊道取规格80 mm×10 mm×4 mm的试样两块,经过16 h的硫酸—硫酸铜溶液微沸腐蚀之后,再进行弯曲试验,结果如图7所示,试样无裂纹出现。表明堆焊的耐蚀层具有良好的耐晶间腐蚀性能。

图7 晶间腐蚀照片

5 应用

太钢突破了冶炼成分控制精度高、热轧易开裂及外观质量要求高等难点,成功开发出加氢反应器内壁堆焊用不锈钢焊带TEQ309L和TEQ347L。太钢焊带与一重天津重型装备研制的焊剂形成的配套产品在2012年经中国机械工程学会、中石化洛阳工程有限公司、哈焊所、钢铁研究总院等专家鉴定,认为太钢与一重研制不锈钢焊带及焊剂实物质量达到国际先进水平,可以替代进口应用于加氢反应器的制造。

不锈钢焊带开发以来,已经与国内知名焊材公司如哈焊所、北京金威、昆山京群、一重天津重型装备等焊剂相匹配,试验结果均满足GB/T47018及加氢反应器的设计要求,表明太钢的焊带具有较强的适应性。目前太钢焊带已广泛应用于国内加氢反应器等大型压力容器的制造,满足了国内重点领域和重点项目的需求,形成年产1000 t以上能力的生产线,对我国炼化装备制造的健康、可持续发展有重要意义。

6 结论

1)太钢采用“转炉→VOD炉→LF炉→连铸→热轧→冷轧→分条→包装”的工艺路线,通过合理的成分设计和解决热轧过程开裂问题,开发出加氢反应器用不锈钢焊带TEQ309L和TEQ347L。

2)经焊接工艺评定,不锈钢焊带TEQ309L和TEQ347L焊接工艺性能良好,焊道成形美观,熔敷金属的各项性能均满足加氢反应器的设计要求。

3)太钢焊带形成年产1000 t以上的生产规模,已广泛应用于国内加氢反应器的制造,专家组鉴定,太钢焊带实物质量达到国际先进水平。

[1]高彦.带极电渣堆焊层成形及磁控装置在加氢反应器堆焊中的应用[J].焊接技术,2010(1):40-41.

[2]张心保.E347L不锈钢焊带设计生产及其埋弧焊堆焊性能[J].中国表面工程,2011(6):92-97.

[3]张瑞华,朱旻,李岩,等.国内不锈钢焊带的研究现状[J].材料导报,2010(5):97-100.

[4]尹士科,李凤辉,等.不锈钢及耐热耐蚀合金焊接热裂纹概述[J].焊接,2012(10):35-38.

[5]满达虎,王丽芳.奥氏体不锈钢焊接热裂纹的成因及防止对策[J].热加工工艺,2012,41(11):181-184.

[6]史勤益,颜余任,赵先锐,等.304奥氏体不锈钢的热处理工艺研究[J].科学技术与工程,2011,11(24):5910-5913.

[7]陆世英.不锈钢概论[M].北京:科学技术普及出版社,2007:20-40.

[8]常锷,叶晓宁,等.奥氏体不锈钢309L的组织及力学性能分析[J].宝钢技术,2011(2):54-58.

[9]舒玮,李俊,廉晓洁,等.热处理对奥氏体不锈钢00Cr24Ni13铸坯高温热塑性的影响[J].工程科学学报,2015,37(2):190-195.