基于浙大中控DCS系统的环氧丙烷装车设计方案

刘 涛,马 波

(山东滨化集团东瑞化工有限责任公司,山东 滨州 256600)

我公司(滨化集团东瑞化工有限责任公司)原料与成品罐区有两个容量为1000 m3的丙烯球罐,两个容量为1000 m3环氧丙烷(以下称PO)球罐。罐区是我公司重点安全监管单位。PO是我公司的重要产品及收入来源。环氧丙烷为无色醚味液体,低沸点、易燃。因此化学品的装卸车作业必须制定严格的操作规程,避免事故的发生。严禁超装,充装量不得超过《危险化学品道路运输证》核定载重量。一旦发生超装,就必须卸车。卸车工序复杂且影响其它车辆的装卸车作业,存在安全风险。最好也不能少装,少装客户不满意,也影响公司产品销量。我公司罐区现有两条PO装车管线,每天完成卸车作业不少于10次。危化品的装车作业必须制定严格的操作规程,避免事故的发生。为最大限度的避免事故的发生,对装车作业优化设计,采用多重安全联锁保护,使整个安全作业过程处于可控状态。

1 设计理念

以1#PO装车管线为例,最初设计理念为:当装车累积量(实际装车量)达到设定量(需要装车的PO重量)时,自动联锁关闭装车切断阀(XV_11911)。为保证安全,排除误操作,不允许主控操作工可以手动操作装车切断阀(XV_11911)。我公司仪表控制系统采用浙大中控DCS系统,实现设计理念的组态程序为:

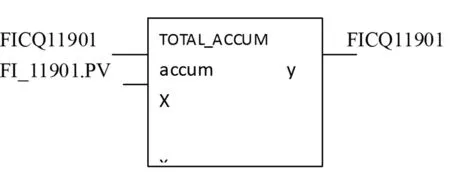

流量累积:

流量清零:

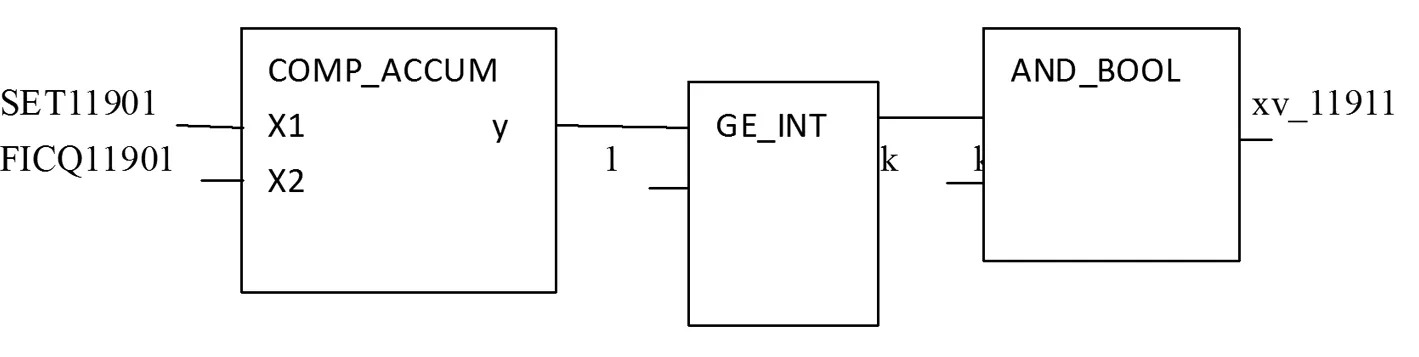

实现装车切断阀关闭,不允许DCS主控人员手动操作阀门:

装车具体操作流程为:主控人员在操作画面输入设定值SET11901,打开切断阀联锁按钮K。此时,装车切断阀xv_11911 打开,PO进入运输车 。当累积流量达到设定值时,切断阀联锁关闭。主控人员关闭按钮K,接着将设定值清零,随后将累计值清零。此时完成一次PO装车过程。

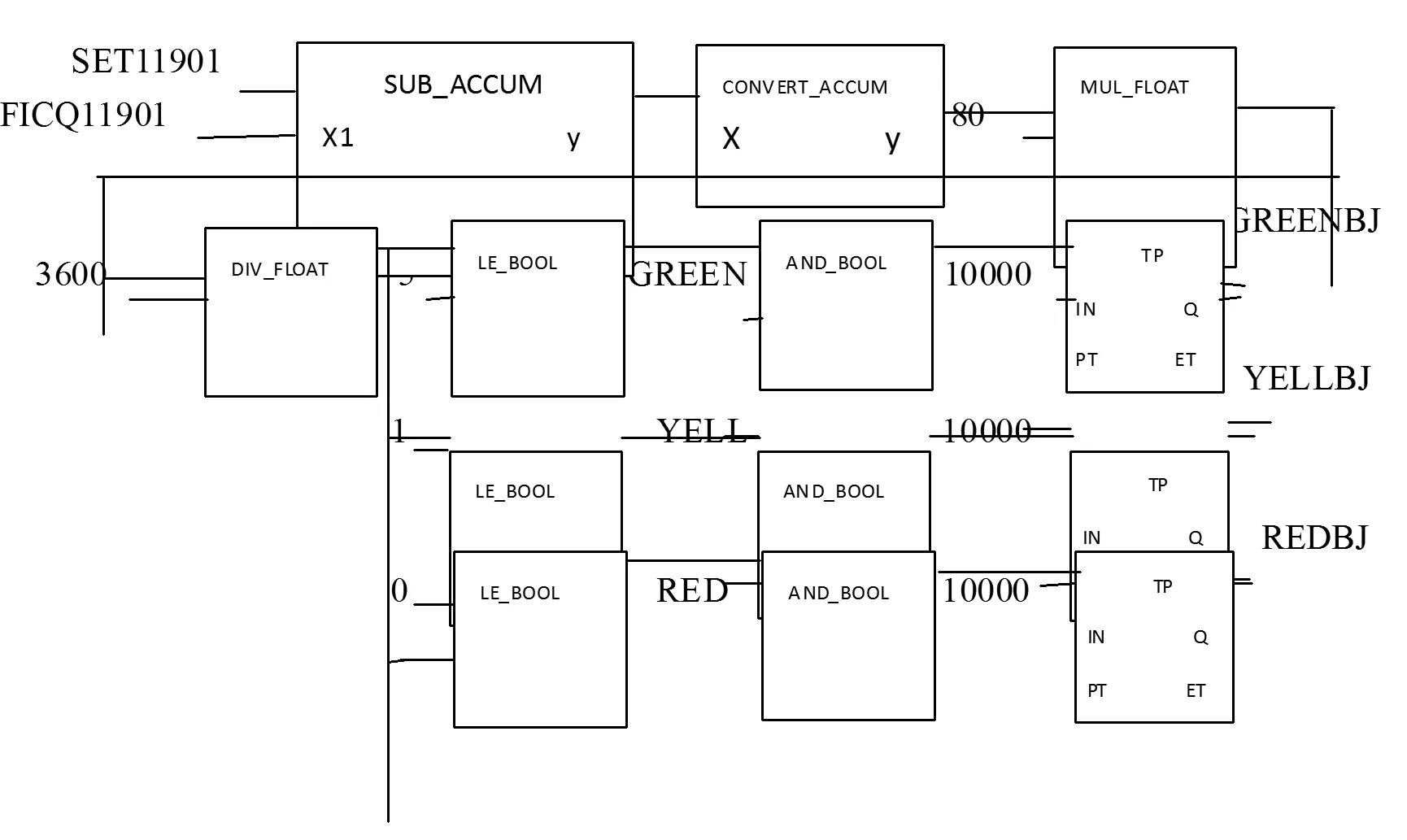

此装车过程操作简便,最大限度的排除了认为误操作。但在实际操作中也存在问题。装车过程中,现场监护人员不能有效监护整个装车进程,做到心中有数。为解决这一问题,在现场安装三台闪烁报警器,颜色分别为绿、黄、红。当实际装车量即累计值距设定值差5t时,绿灯闪烁,闪烁10s;当实际装车量距设定值差1t时,黄灯闪烁,闪烁10s;当实际装车量达到设定值时,红灯闪烁,闪烁10s。红灯闪烁时要求监护人员注意查看装车切断阀状态,看是否关闭。

2 DCS组态程序

DCS组态程序为:

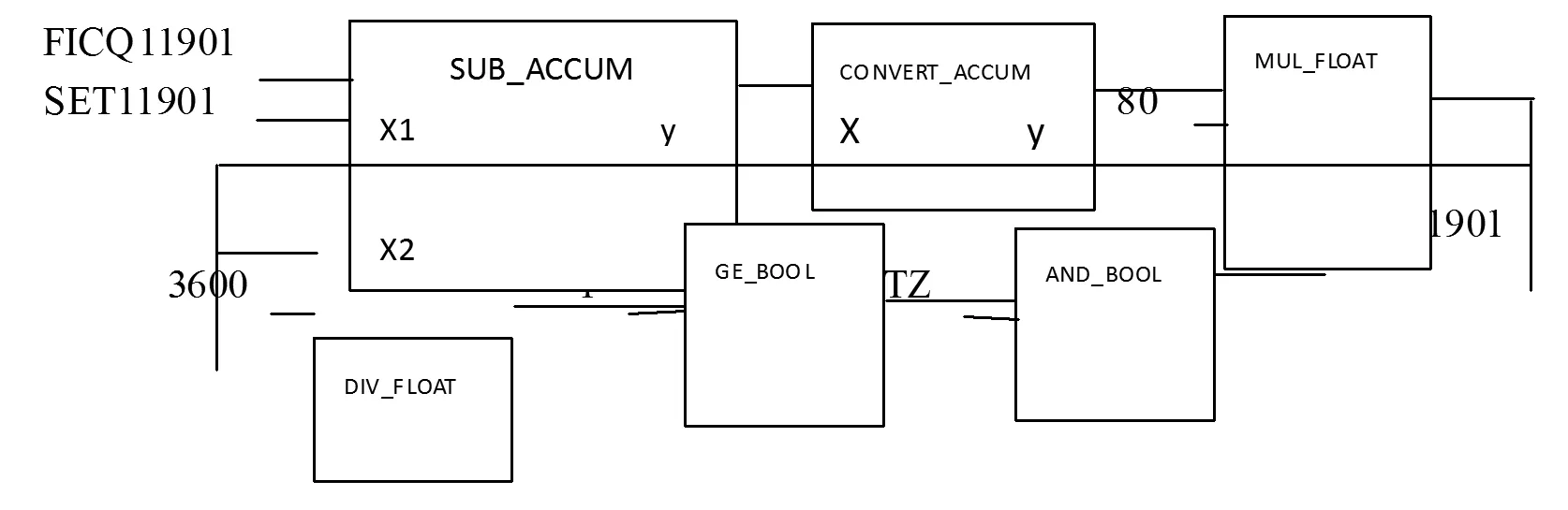

通过以上设计,实现了现场监护与DCS监护的统一协调,使PO装车全过程得到有效的监督,实现了双层安全保障。在实践过程中,存在双层安全保障同时失效的可能性。一旦发生,会超装,极有可能造成装车事故。为使装车系统更加安全,彻底避免发生大事故,再加一层安全保护。当装车累积量超过设定值1t时,装车泵联锁停止。

PO装车系统的三重安全防护建立,可以避免人为误操作,使整个装车过程可控。装车切断阀必须在装车系统开始运行时才能打开,否则一直处于关闭状态。现场监护人员通过观察报警闪烁灯的状态,对装车过程心中有数。装车泵锁停,可以避免发生溢罐事故。