一起高压单芯电缆故障定位和原因分析

姚雷明, 王 辉, 张 梁, 高志野

(国网苏州供电公司, 江苏 苏州 215004)

1 线路概况

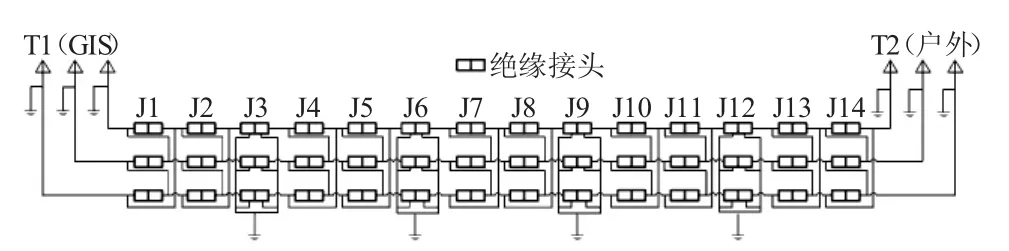

2015年8月22日,国网苏州供电公司某回110 kV电缆线路保护动作跳闸。该电缆线路于2011年12月21日投运,电缆本体型号为YJLW03-64/110kV-1×630 mm2,线路全长7 775 m,有14个绝缘接头,分为5个完整交叉互联换位段。电缆线路金属护层交叉互联情况如图1所示。

图1 故障电缆金属护层交叉互联情况

2 故障点定位

检修人员用5 000 V绝缘电阻表对三相电缆进行测试,其中A相绝缘电阻为0.3 MΩ,B相绝缘电阻为346 MΩ、C相绝缘电阻为351 MΩ,因此确定为A相电缆击穿接地。确定故障相后,采用二次脉冲法进行故障预定位,在T2户外终端注入测试脉冲,但返回波形杂乱,难以有效判断故障距离。考虑到解开交叉互联系统费时费力,为了不影响抢修效率,决定采用电缆识别仪,利用接收器接收到的耦合信号的相位和幅值判断故障区段,成功定位故障点在J2—J3之间,并进一步通过声磁同步法精确定位故障点。

电缆识别仪多用于同通道多根电缆的识别,但依据其识别原理,可用来辅助故障区段定位。考虑到从T2端测试的反射波形十分杂乱,根据经验初步判断故障点距离T1终端较近,因此在使用电缆识别仪时,首先判断T1—J3交叉互联段是否存在金属护套异常接地情况。测试方法如图2所示。

图2 电缆识别仪故障预定位原理图

信号发生器产生特殊的脉冲调制信号,由A3点耦合进入A相金属护层,若外护层完好,则在B2点信号接收器能检测到的同方向脉冲信号,且信号幅值较大,其他相能检测到反方向脉冲信号,且信号幅值较小。A点接地后由于接地点分流作用,导致B2点接收信号强度十分微弱。因此,可以判断出故障点位于J2—J3段之间。缩小故障区段后,对A相持续施加高压脉冲冲击,并利用声磁同步法,成功实现了对故障点的精确定位。

3 故障原因分析

3.1 事故原因定性分析

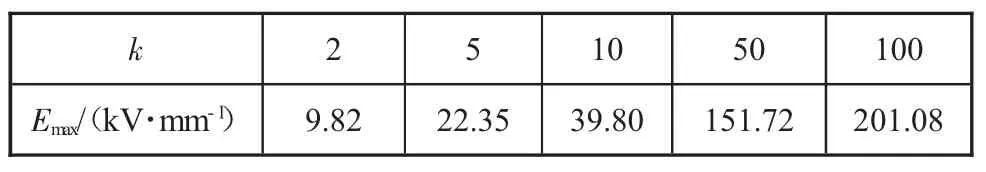

定位故障点后对故障A相两工井间约60 m电缆进行同规格更换,两端采用直通头连接。抽出故障段电缆后,发现故障电缆有明显外损痕迹,外损直径与故障现场遗留土样直径基本相符,均为12 cm左右。后经调查,某地质勘查设计院于2015年6月在通道周边违规钻探取土,由于勘探取土作业,作业周期短、移动性强,以至于巡视人员未能及时发现隐患,导致电缆护层和主绝缘受损,设备带严重缺陷运行,在异常接地环流和畸变场强的影响下,2个月后发生击穿故障。

但现场取土孔多被绿化施工覆土掩埋,且故障点位于两工井之间的排管当中,无法直接观测到通道上的外损点,难以判断通道内是否还存在其他相电缆受损。于是对排管通道上方的覆土进行了清理,发现通道上的外损点,且与土样直径相符,进一步证实了上述判断,如图3所示。

图3 事故现场调查情况

3.2 事故原因定量分析

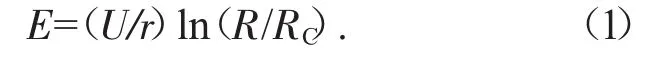

正常情况下,单芯电缆会在其四周形成一个同心圆柱形电场。设电缆线芯屏蔽层半径为RC,绝缘外表面半径为R,当电缆承受交流相电压为U时,距离线芯中心任一点r处的电场强度为:

从公式(1)中可以看出,在屏蔽层表面电场强度最大,绝缘外表面电场强度最小,电场强度非线性进行衰减。进一步可以求得电缆绝缘层的平均电场强度为:

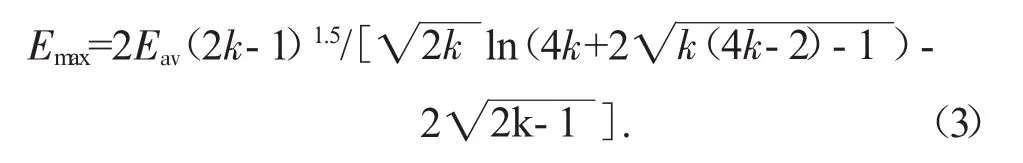

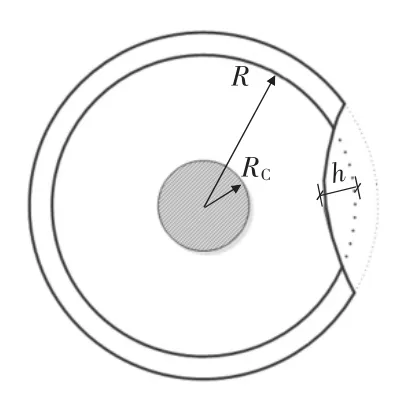

当电缆绝缘受损时,根据Larmor提出的经验计算公式可粗略得知一个椭圆状的缺陷处,如图4所示,最大场强和平均场强Eav之比[8],最大场强和椭圆缺陷高度h,尖端半径r有关,令h/r=k,则缺陷处最大场强如下:

图4 绝缘缺陷示意图

以电缆本体型号为YJLW03-64/110kV-1×630 mm2为例,若电缆线芯屏蔽层半径为RC=15.2 mm,绝缘外表面半径为R=29.1 mm,则Eav=4.57 kV/mm。

绝缘椭圆缺陷存在时各处的电场强度计算如表1所示。

表1 绝缘缺陷各处的电场强度

由此可见,由于主绝缘同心圆结构因外力破坏形成凹槽,破损处曲率半径小,场强畸变,较为集中,引发电树枝,主绝缘性能进一步降低,最终在异常接地环流和畸变场强的共同作用下导致电缆在绝缘薄弱点发生击穿故障。

3.3 建模仿真分析

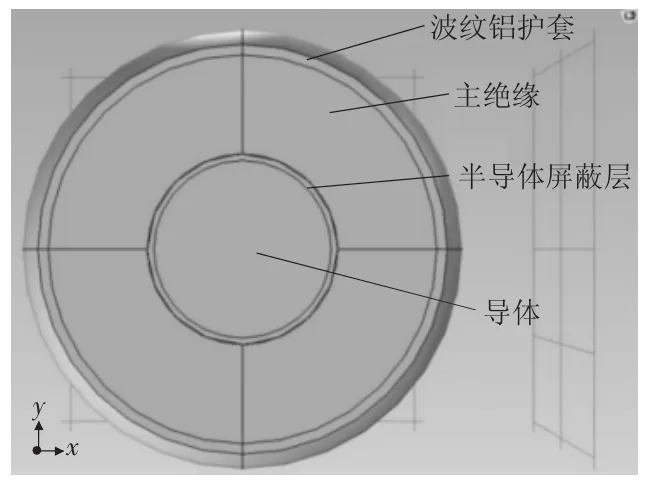

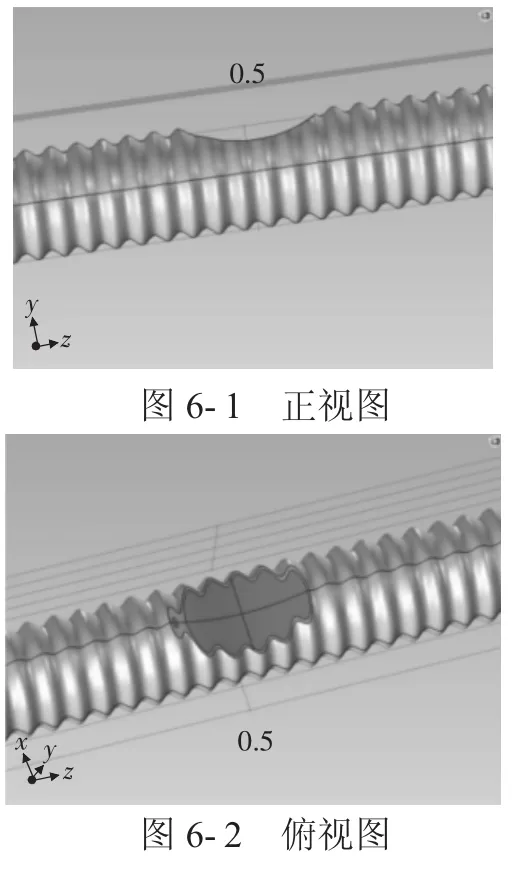

为了验证我们的理论计算,我们利用Comsol Multiphysics多物理场仿真软件中的静电场模块对外破发生后的电缆进行进行几何建模与静电场分析,电缆模型如图5、图6所示。

图5 电缆模型结构示意图

图6 仿真模型(深色开口部分为外破造成暴露的主绝缘)

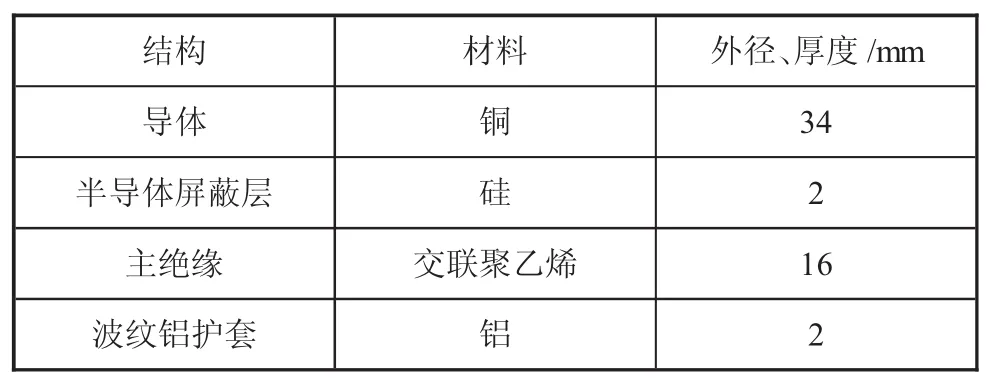

建模仿真对象是带有波纹铝护套的110 kV交联聚乙烯绝缘电缆,依据电缆标准尺寸表,建模中从内到外各层结构、材料及厚度如下页表2所示。

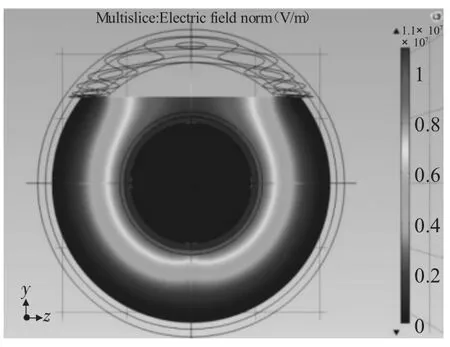

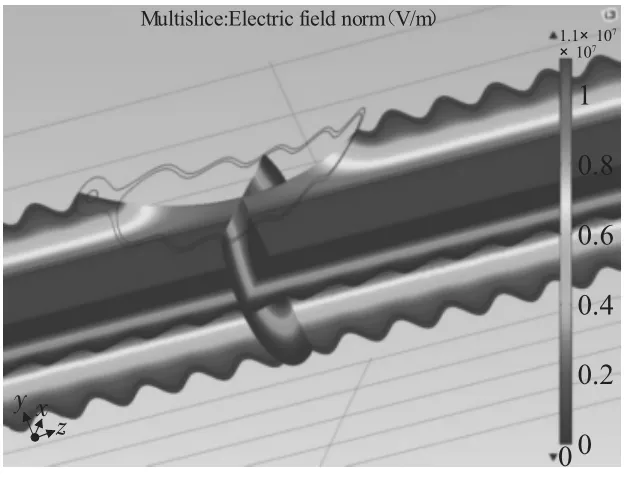

建模完成后将波纹铝护套接地,电缆导体铜芯部分设置电位为110 kV(由于进行静电场分析,只需施加直流电压即可)。设置完成后,进行空间静电场计算,得到主绝缘部分的电场分布如图7、图8所示。取两个不同方向上的剖面来观察。

表2 建模所设置的厚度

图7 XY剖面上的电场强度分布

图8 空间视角(可以观察到外破所形成弧面的几何中心点处为场强最大的地方)

通过仿真可以直观地了解到,电缆存在椭圆形外破之后,主绝缘破损处曲率半径小,场强集中畸变,场强最大值存在于椭圆的几何中心处,这也与实际中绝缘击穿点的位置相符合。

4 结论与建议

本次事故暴露出了周期性巡视和周期性带电检测工作存在一定局限性,由于地质勘探打桩作业移动性较强、作业时间短,处在巡视间隔期,因此巡视人员未能及时发现外破隐患,导致护层受损;同时由于采用周期性环流检测,未能及时发现环流异常现象,导致设备带缺陷运行约二个月后发生击穿故障。因此接下来将吸取本次事故教训,重点做好如下两方面工作。

1)创新对顶管、地质勘探等“小、短、散、游”类施工的管控手段。顶管(拖拉管)、地质勘探等小型作业具有移动性强、作业时间短等特点,采用传统针对大型固定点施工的巡视、值守等手段效果并不明显。采用逆向思维,系统排查苏州市内顶管机和钻探机情况,在机身醒目位置处张贴电缆设施保护提示牌,并定期通过短信平台进行提醒。

2)推广应用智能接地箱等环流在线监测装置。对于新建线路,推广应用智能接地箱,实现对接地环流、接头温度、通道水位等参数的实时监控和及时预警;对于重要线路和投运年限较久的线路,实施接地箱的智能化改造。通过不断提高在线监测装置的覆盖率,有效感知接地电流的变化,在接地系统发生破坏时能及早发现,避免电缆运行事故的发生。

参考文献

[1] 王伟,郑健康,王光明,等.交联聚乙烯(XLPE)绝缘电力电缆技术基础:第3版[M].西安:西北工业大学出版社,2011.