基于LabVIEW中的DAQmx实现厚度的采集

赵树忠,李书娜

(华北理工大学 机械工程学院,河北 唐山 063009)

0 引言

目前,国内冶金锯片磨削厚度的测量、采集、处理与分析一直处于非自动化的状态,这种处理手段给工业生产带来一定的影响。针对现有的磨床进行技术改造,主要是针对冶金锯片磨削加工中厚度采集的问题。本文采用DAQ—PC形式,编程部分采用软件LabVIEW中的采集函数DAQmx,数据采集部分选用美国仪器公司配套的数据采集卡NI PCI-6221,以及相应的厚度传感器等硬件共同搭建数据采集系统,该采集系统的应用不仅可节省时间、提高工作效率,而且能够保证加工精度。

1 设计对象及原理

1.1 冶金锯片

冶金锯片一般是指冶金行业中常用的圆锯片,主要由基体和锯齿组成,用于钢铁产品管、棒、型材以及冷弯型钢的在线切割或改尺锯切等,能够很好地满足去头尾、切定尺的工艺要求[1]。当前国内大部分的平面磨床仍处于半自动化或手动检测的水平,无法满足现代磨削加工的要求,若对其进行自动化技术改造,仍能发挥重要的作用[2]。针对冶金锯片,若要实现磨削厚度测量的全自动化,则需要在生产过程中边加工、边检测,利用在线检测技术来提高测量精度[3]。在线检测技术首先出现在轴承套圈内圆磨削加工中,其应用能够提高磨削厚度测量的精度,满足精密加工要求[4]。冶金锯片磨削厚度测量采集自动化的实现正是利用在线检测技术来完成的。

1.2 LabVIEW

LabVIEW是由美国国家仪器公司NI开发的一种图形化编程软件,其中虚拟仪器VI采用简单、直观的图形化图标来完成控制系统的搭建[5]。LabVIEW之所以成为软件开发平台,是因为它可以在多个操作系统(OSs)工作,如Windows、Mac和Linux,具有可扩展性[6]。LabVIEW中有两个驱动程序用于数据采集,分别为传统NI-DAQ和NI-DAQmx,具体采用哪个与选择什么型号的数据采集卡有关,一般NI产品都可以在两个程序下工作[7]。本文中开发的厚度采集系统选用NI PCI-6221卡,采用DAQmx驱动程序。

1.3 NI PCI-6221卡的性能特点

数据采集卡种类繁多,根据不同的加工要求选用不同的采集卡。由美国NI公司生产的数据采集卡NI PCI-6221与软件LabVIEW具有很强的兼容特性,属于M系列的产品,NI公司中的M系列产品都可以在传统驱动程序DAQ或DAQmx下完成硬件的驱动。NI PCI-6221卡的模拟输入为16通道,模拟输出为2通道,分辨率为16位,模拟输出的更新率为833 kS/s,采样率为250 kS/s,同时,数字I/O为24通道,具有的最大时钟速率为1 MHz,逻辑电平为TTL,能够很好地实现厚度数据值的采集与传输。

1.4 采用程序

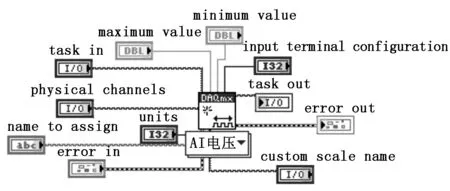

在LabVIEW 2014版本中存在传统驱动程序DAQ和DAQmx的安装,可根据自己的需要采用合适的驱动程序。本文中NI PCI-6221数据采集卡的驱动直接调用LabVIEW中的DAQmx程序,采用DAQmx函数进行编程来满足自己的设计需求,既简单又方便。DAQmx中各个函数如图1所示。

图1 DAQmx函数

本文中系统设计选择了DAQmx函数中常用到的3个VI,分别是DAQmx创建、DAQmx读取和DAQmx清除,下面分别介绍它们各自的功能特点。

(1) DAQmx创建虚拟通道函数(DAQmx Create Virtual Channel.vi),见图2。这是一个多态VI,其功能比较强大,用来创建模拟、数字以及计数器信号的输入和输出,是数据采集系统中的一个重要函数,采集系统利用此函数创建虚拟通道用来测量电压值。从图2中可以看出,此函数有许多功能设置。其中,maximum value和minimum value分别表示电压测量值的最大值和最小值,physical channels表示的是物理通道,选择什么样的通道都可以在前面板实现;task in表示创建的虚拟通道需要加入的任务号,即指定加入哪个任务;task out则表示完成任务输出的参考号;error in表示错误输入;error out表示错误输出。

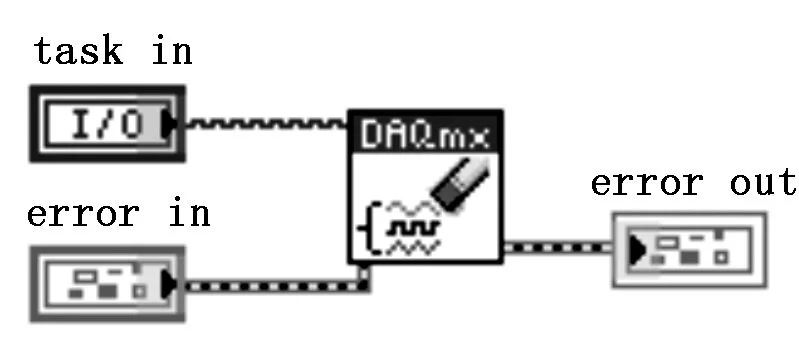

(2) DAQmx读取数据函数(DAQmx Read .vi),见图3。这也是一个多态VI。采集系统选用模拟波形单通道N采样的形式,此函数返回的是模拟输入的一维波形数据。在图3中,task/channels in用来指定任务或者通道的输入;number of samples per channel表示每个通道所采样的数量,可根据需要设置采样数;time out表示超时, 用来指定等待采样的时间;data指数据, 返回一维波形数组。此函数能够很好地完成数据的读取任务。

(3) DAQmx 清除任务函数(DAQmx Clear Task.vi),见图4。这是程序设计的第三个应用函数,主要用来清除任务的一个函数。其中task in表示输入任务名。

图2 DAQmx创建虚拟通道函数

图3 DAQmx读取数据函数

图4 DAQmx清除任务函数

2 采集系统设计

本文以实现冶金锯片磨削加工中厚度测量的自动化为目的,采用直径为Φ2 000 mm的圆锯片进行实验,根据工艺特点得到其加工厚度为5 mm~10 mm,加工精度为0.1 mm。若选择基体加工完成的标准厚度为8.0 mm,误差范围是±0.2 mm,则基体厚度h的测量范围是7.8 mm≤h≤8.2 mm。利用厚度传感器来测量锯片厚度,通过NI PCI-6221卡将采集到的数据显示在前面板的波形图中,如图5所示。

图5为采集系统的前面板,可以实时看出厚度值的变化情况。其中控制测量厚度的物理通道选择的是数据采集卡的模拟输入通道,其接线端配置采用默认情况,当测量值在要求范围内时,提示灯会变绿,终止开关为“停止”。进行磨削加工时,锯片的厚度会由原料的初始厚度值不断地减小,随着时间的推移,当厚度值达到加工要求7.8 mm≤h≤8.2 mm时,提示灯会变绿,表示完成加工,按下停止开关停止工作,开关关闭,结束工作,换下一片。

图5 采集系统的前面板

图6为数据采集的程序框图,在程序框图中有一个信号调理vi,该程序是用来保证数据采集卡采集的测量电压值与被测物理量厚度值保持相符的一个设计,能够使测量结果更加精准,使操作人员能够直观地观察到被测量的变化情况。

3 结束语

LabVIEW软件开发平台能够很好地应用于设计、控制和测试三方面,给用户带来了很大的方便。利用LabVIEW进行虚拟仪器系统的搭建,节约了系统开发时间,提高了生产效率。采用DAQmx方法设计的冶金锯片磨削厚度采集系统充分发挥了LabVIEW的优点,该设计不仅可以应用在冶金锯片生产中,也可以用在其他有关厚度测量的场合。本采集系统的设计还有许多欠缺的地方,仍需进一步完善。

图6 采集系统的程序框图

参考文献:

[1] 郭继富.冶金锯片在我国钢铁行业应用综述[N].中国冶金报,2011-08-04(B02).

[2] 齐江飞.全自动锯片磨床专用数控系统的研究与应用[D].武汉:华中科技大学,2013:55-57.

[3] 徐庆松.具有在线检测功能数控磨床系统的研究[D].济南:济南大学,2011:25-27.

[4] 李伟健.超精密磨床监控系统的设计与开发[D].大连:大连理工大学,2005:65-67.

[5] 赵玉剑,龚邦明.基于LabVIEW的数据处理方法[J].电子测量技术,2006,29(6):99-101.

[6] Chandra B R P,Geevarghese K P,Gangadharan K V.Design and implementation of remote mechatronics laboratory for e-learning using labVIEW and smartphone and cross-platform communication toolkit (SCCT)[J].Procedia Technology,2014,14:108-115.

[7] 范君乐,王竹林.基于DAQmx系统的数据采集方法[J].科学技术与工程,2006,6(16):2555-2557.