汽车车身结构件设计与性能计算分析

杨延勇

(北京理工大学 珠海学院,广东 珠海 519000)

0 引言

现如今,汽车已成为非常重要的交通运输工具,与人们的衣食住行息息相关。车身作为汽车的四大总成之一,它不仅要有漂亮的造型和外观、足够的空间,更重要的是要有优越的性能。因此,车身结构件设计方法受到了汽车生产商的重视。然而,由于汽车车身多为承载式车身,无大梁式车架,动力总成及底盘件都安装到车身结构件上,因此车身结构件设计是一项极其复杂且庞大的工程。基于此,本文将对汽车车身结构件设计与性能计算分析进行研究。

1 汽车车身性能的具体要求

车身是汽车车体结构的重要组成部分,包括顶盖、侧围、车身底板、后围和后隔板等,具体结构如图1所示。

图1 车身具体结构

设计车身结构时,应综合考虑安装空间、造型面、人机工程等方面的因素,在全部满足的前提下,须考虑车身的性能目标:①耐久性能,直接关系着汽车车身的使用时间;②安全性能,安全系数与安全带强度、座椅强度、碰撞性能、顶盖抗压强度等有着密切关系;③强度性能,主要考虑的有顶盖抗压、车身安装件强度、座椅固定强度等因素;④局部刚性性能,该性能会影响到气囊ECU(电子控制单元)固定点的响应频率、车门下沉刚性;⑤NVH性能,该性能与安装点动刚度、车身模态有关系;⑥整体刚性性能,影响着汽车车身扭转刚度、弯曲刚度等;⑦达到轻量化系数,在保障车身安全的基础上,认为车身应越轻越好。

需要注意的是,绝大多数的性能优劣直接与车身结构件有着密切关系,个别性能才与覆盖件相关。

2 设计汽车车身结构的方式

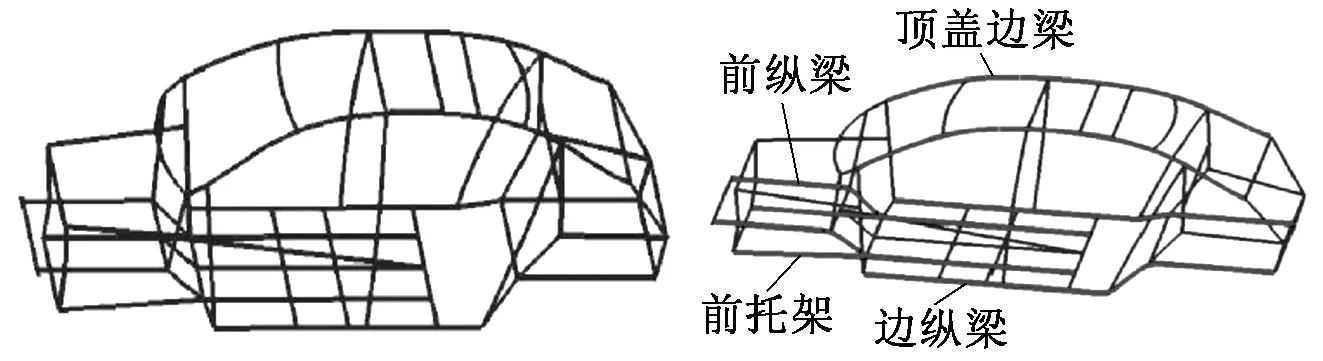

通常而言,汽车车身是一种承载式车身,对其进行简化的过程中会涉及到通过梁连接而形成的框架式结构,如图2所示。如果受到外界载荷冲击时,合理的车身结构可以使得载荷沿着互相连接的梁朝着周围传递,避免应力过于集中,提升车身的安全性。

2.1 设计汽车车身结构的整体思路

设计汽车车身结构之前,可以将整体结构分成纵向梁、横向梁、立柱以及环状路径等几个部分,各部分的设计如下。

2.1.1 纵向梁设计

纵向梁结构作为汽车车身结构的关键构成部分,其直接关系着车身的弯曲刚和耐撞性。车身纵向梁包括前托架、顶盖边梁、边纵梁和前纵梁几个部分(如图3所示),每个部分均扮演着重要角色,需要加强对其质量的重视程度。

图2车身基本框架结构图3车身纵向梁结构

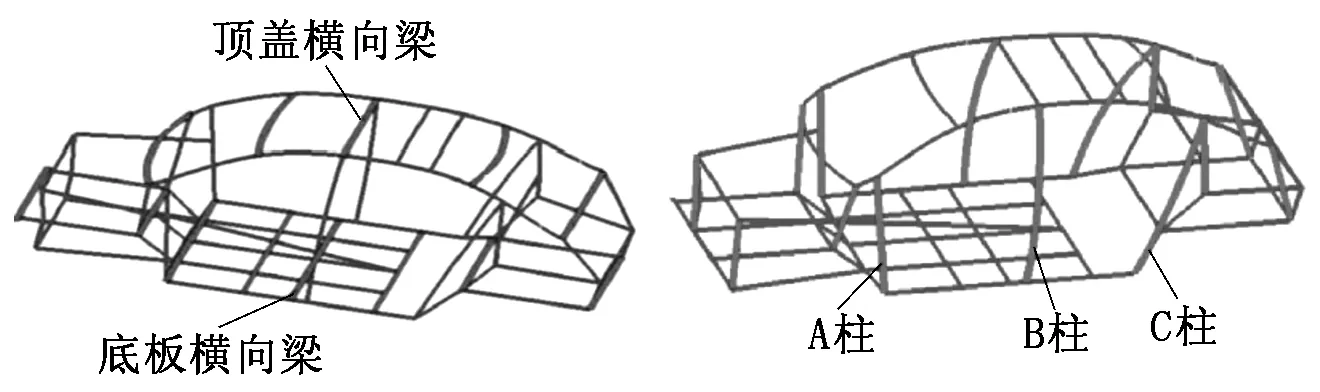

2.1.2 横向梁设计

横向梁分为两个主要部分:车身顶盖和车身底板,如图4所示。横向梁在汽车车身整体结构中占据着重要位置,直接关系着车身侧面的耐撞性。

2.1.3 车身立柱设计

车身立柱结构处于侧围位置,侧围A柱、B柱、C柱均属于车身立柱的重要构成部分,如图5所示。通常而言,车身前端、后端均存在立柱结构,立柱结构需要连接车身底板以及顶盖,在支撑车体的同时,也需要抗击来自车身侧面的碰撞。

图4车身的横向梁主要结构图5车身立柱梁结构

2.1.4 车身环状结构设计

框架式车身结构由立柱、横向梁、纵向梁构成,均在车身结构中占据着重要位置,因此,在合理设计车身立柱结构、横向梁结构、纵向梁结构的同时,也应设计其所处位置,使其形成环环相扣的结构,充分发挥承载式车体结构的性能。车身结构中横断面环状路径结构、纵断面环状路径结构、水平面环状路径结构分别如图6、图7、图8所示。框架式车身结构可有效提升车体的安全性、扭转刚度,经过实践证明,闭合环状路径结构的抗扭作用远超过非闭合结构。

图6车身的横断面环状路径结构图7车身的纵断面环状路径结构

图8 车身的水平面环状路径结构

2.2 汽车车身局部结构的设计

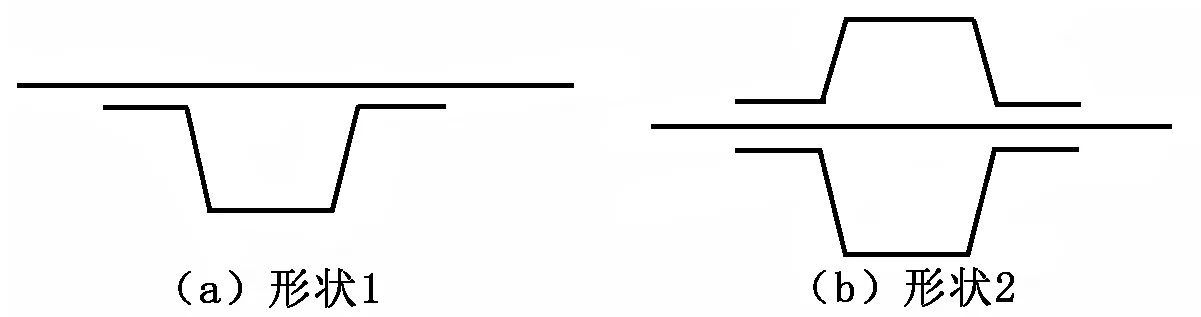

2.2.1 断面设计

车身断面是指中梁位置的断面,常用于传递载荷,一般是封闭式结构,构建截面尺寸的过程中如果截面越靠近圆形,说明其抗扭能力也会越强。在矩形截面中,正方形抗扭能力最高,当两边长度之比<1/2时,抗扭能力会显著下降,抗弯折能力与之相似。车身通常会选择“几字”形断面,如图9所示。

2.2.2 连接部位结构设计

连接结构是指接头结构,为防止车身接头结构位置应力过于集中,应加大对接头位置结构设计的重视程度,增加接头结构叠料厚度、扩大接头位置截面积,以增加接头结构强度,如图10所示。

图9 “几字”形车身断面

图10 车身接头结构

2.2.3 安装点设计

车身安装点分为以下两种:

(1) 静态固定点:如安全带、座椅位置、加油口盖、四门两盖、散热器、电器件、油箱、内外饰等多个安装点,这些安装点在安装过程中不会出现运动,也不会有激励作用产生。

(2) 动态固定点:此种固定点能够产生激励作用,如前后悬架、排气管、动力总成等安装点,与静态固定点相比,动态固定点不仅需要考核其强度,还必须充分考虑安装点的动刚度性能。

为充分提升固定点位置的动刚度以及强度,应结合车身实际情况,充分考虑车身重要构件安装点的需求,遵循“依梁而居”的原则进行设计,通过该方式节省车身建构资源,避免设计出过于复杂的支架结构。

3 汽车车身结构件设计实例分析

3.1 某车身结构件设计

图11为某三厢轿车车身骨架结构。该轿车车身在追求高刚性、刚强度、高安全性的同时,注重车身零部件的功能集成性设计和车身的轻量化。另外在车身零件具体结构设计、分块设计上结合冲压工艺、焊接工艺、安装工艺和防腐性能开展工作,力争设计出优质的车身结构。

图11 某三厢轿车的车身骨架结构

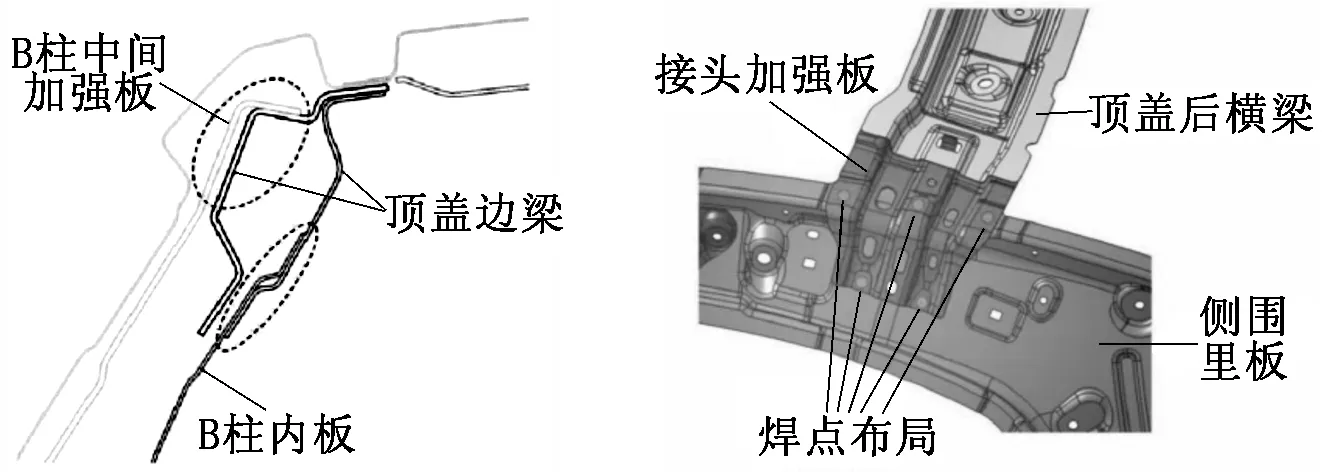

图12为轿车B柱顶端的搭接具体结构。车身B柱(支柱)顶端为搭接结构,为预防应力过于集中的情况,在B柱中间与顶盖边梁中间的加强板、顶盖梁里板中间与B柱里板均预留充足的重叠面积。

图13为轿车侧围与顶盖后横梁的连接结构。为预防应力过于集中的情况,可增加加强板,扩大其接触面积,并布设5个焊点。

图14为轿车后地板中横梁处安装点结构。为增加安装点位置的强度,可将车身后排安全带下固定点、燃油箱固定点与后地板中横梁相连接。

图12轿车B柱顶端的搭接具体结构图13轿车侧围与顶盖后横梁的连接结构

图14 轿车后地板中横梁处安装点结构

3.2 轿车车身性能计算

3.2.1 车身总体性能

利用LS-DYNA软件对轿车车身进行仿真分析,轿车车身整体性能参数如表1所示。与相同级别的汽车相比,该轿车性能更为优越。

表1 轿车车身整体性能参数

3.2.2 车身仿真模拟

轿车车身正面碰撞前围的侵入量、车身侧面碰撞B柱的变形、车身整体扭转模态、后排安全带下固定点强度、车身燃油箱固定点的强度如图15~图19所示。

由图15~图19可知,正面碰撞前围挡板的侵入量最大值仅127.6 mm,预留了较大腿部空间;在侧面碰撞的过程中,车身B柱侵入量最大值为136.89 mm,生存空间达209.3 mm,可有效保护驾驶人的安全;车身整体扭转模态值较高,达到47.1 Hz;后排安全带下固定点强度较高,无明显风险;车身燃油箱固定点强度可满足相关要求。

4 结束语

汽车乘员承载体、汽车车身总成统称为车身的结构件,为提升乘员乘坐的舒适性、安全性,保障车身不同总成的顺利运转,必须加大对车身刚度、强度的重视程度,使其满足相关要求。在设计车身的结构件时,可以从框架式结构的角度切入,以承载式车身作为参考依据,合理设计立柱、横向梁、纵向梁及其环状结构,提升车身结构件整体刚度。同时,也须设计好车身的局部结构,充分考虑安装点、断面以及接头等结构。经过实践证明,遵循以上设计理念的车身,其性能更为优越,值得广泛应用。

图15 轿车车身正面碰撞前围的侵入量

图16轿车车身侧面碰撞柱的变形图17轿车车身整体扭转模态

图18轿车车身后排安全带下固定点强度图19轿车车身燃油箱固定点的强度

参考文献:

[1] 刘新田,王岩松.乘用车车身结构件刚度设计与多功能试验台的研制[J].科技成果管理与研究,2014(3):29-31.

[2] 伍素珍,郑刚,李光耀,等.汽车车身结构安全部件材料匹配优化设计[J].锻压技术,2015(11):90-98.