半挂车牵引座路面激励强度与疲劳强度分析

张雪雁,李亚丛,蔡玉强

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

牵引座是牵引车和半挂车之间的关键联接件和安全件,有传递牵引车和挂车纵向牵引力和制动力的重要作用[1]。近年来,国内学者对牵引座进行了大量研究,却忽略了实际工况下动态随机载荷对牵引座结构强度和设计优化稳定性的影响。因此,研究分析牵引座动态响应特性和不同路面激励作用下的疲劳强度,对牵引座的结构设计具有重要的指导意义。

本文通过ADAMS和MATLAB共同仿真分析牵引座在C级路面激励条件下承受载荷随时间的变化情况,获得半挂车在工作状态下牵引座的von Mises应力和等效应变图。在此基础上,根据运输实际工况,采用ANSYS nCode Designlife有限元软件估算牵引座的极限疲劳寿命,确定易疲劳的关键部位,为牵引座的结构设计和优化提供依据。

1 牵引座有限元分析模型

QD9020牵引座结构复杂,包含多个微小零部件,且部分零部件在实际运输中不起承载作用。为了降低建模难度、提高计算效率,适当简化模型,得到的牵引座三维模型如图1所示,对其进行网格划分,如图2所示。牵引座的主体承载构件鞍体包括:前、后框架板,M型框架板,框架内贴耳,框架外贴耳,U型板和滑道盖板。

2 牵引座路面激励强度分析

2.1 时域路面激励模型

不同级路面的功率谱密度都是独特的,其表达式为[2-3]:

(1)

其中:n为空间频率;Gq(n0)为路面谱密度不平度系数;w为频率指数,取w=2;n0为参考空间频率,一般取n0=0.1 m-1。

图1牵引座的三维模型图2牵引座的网格模型

我国A、B、C、D级道路的谱密度不平度系数见表1。

表1 路面不平度分类标准及谱密度不平度系数

半挂车考虑车速的功率谱密度函数为[4]:

(2)

其中:f为时间频率;v为半挂车行驶速度。

采用Fourier逆变换法进行路面激励信号的时域模拟:

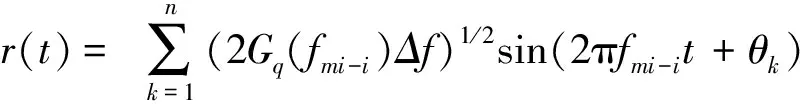

(3)

其中:Gq(fmi-i)为第i个区间功率谱密度值;fmi-i为第i个区间的中心频率。

对式(3)进行Fourier变换,则时域路面随机位移为:

(4)

其中:r(t)为时域路面随机位移;θk为均匀分布在区间[0,2π]内的独立随机相位。

2.2 路面不平度的模拟

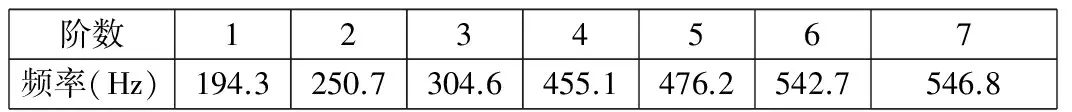

通过对牵引座结构进行模态分析(以C级路面为例),获得结构的前7阶固有频率值,如表2所示。

根据实际运行工况,车速v=40 km/h,采样次数1 000次/s。频率区间取为(100 600),涵盖表2中前7阶固有频率范围。采用MATLAB编程求解出车辆在A、B、C、D级路上行驶时的时域激励信号,见图3。

表2 牵引座结构的前7阶固有频率

图3 A、B、C、D级路面时域激励信号

2.3 牵引座鞍体激励强度[5-6]

在ADAMS软件中建立虚拟仿真模型,导入C级路面时域激励信号的数据,生成样条曲线,在车轮上施加30 s该时域路面激励信号并捕捉其动态响应,采集描述牵引座上表面的载荷谱曲线,如图4所示。

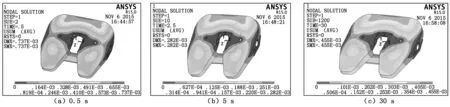

将图4的时域载荷谱数据以数组的形式施加到牵引座上,计算牵引座的瞬态响应,从而获得0.5 s、5 s、30 s时的牵引座受压工况的von Mises等效应力和位移变形云图,如图5、图6所示。

图4 牵引座上表面载荷谱曲线

图5 牵引座在不同时刻的等效应力云图

图6 牵引座在不同时刻的位移变形云图

由图5可以看出:最大应力出现在鞍体两个定位连接孔处,3个时间节点的最大等效应力分别是236 MPa、90.3 MPa、145 MPa。连接孔危险点应力时间历程如图7所示,危险节点应力在90 MPa~236 MPa之间变化,远小于材料的许用应力。

由图6可以看出:鞍体圆弧部分变形最严重,3个时间点变形量分别为0.737 mm、0.282 mm、0.455 mm。危险节点的位移时间历程如图8所示, 危险节点变形量范围为0.25 mm~0.75 mm,材料的变形率为0.107%,小于许用值2%。

综上,鞍体结构的激励强度有很大裕量,刚度条件也满足设计要求,可以通过减小某些承载部件的设计变量(宽度和厚度)达到等强度设计的要求,同时减小材料体积,起到优化结构、整体轻量化的效果。

3 牵引座疲劳强度分析

牵引座在动载荷的作用下主要发生高周疲劳破坏,以Miner法则为理论基础,采用名义应力法(参照工件危险点处应力集中系数和名义应力,统计应力循环次数并依据Q345材料的S-N曲线(如图9所示)计算工件疲劳寿命的传统方法)估算牵引座疲劳寿命[7]。

在疲劳寿命求解参数时通过设定ANSYS Fatigue计算模块中的古德曼直线方法对其进行了修正。计算获得牵引座疲劳极限:

σa=σ-1[1-(σm/σb)].

(5)

其中:σa为材料的疲劳极限;σ-1为极限应力幅;σb为材料的强度极限;σm为平均应力。

在定位孔处添加自由度约束,使得牵引座只有X轴向上的平动自由度。结合载荷谱,在鞍体上表面施加范围为78 kN~234 kN垂直正弦波载荷谱,在牵引座框架上施加-90 kN~90 kN的水平方向载荷,如图10所示。

图7危险节点应力时间历程图8危险节点位移时间历程图9 Q345的S—N曲线

利用ANSYS nCode DesignLife软件对牵引座结构进行疲劳计算分析[8-9],求解获得该结构的疲劳寿命云图,如图11所示。从图11可知,在前框架板与座盖板焊接处牵引座疲劳寿命最短,为1.958×107次;将载荷谱的幅值增大到2.5倍模拟激励的变化,循环载荷增大倍数后,牵引座的前框架板与座盖板焊接处最先发生疲劳破坏,最低寿命9.819×103次;在牵引座上施加5倍载荷谱,静强度就已经失效,循环载荷增大,危险部位增多,前框架板与座盖板、尾部框架板焊接处均发生疲劳破坏,在猫耳和U型框架板处疲劳寿命降低。所以不平度很大的路面一定不可以满载或过载,否则,很容易发生疲劳破坏。

图10 施加的正弦波载荷谱

图11 牵引座的疲劳寿命云图

4 结论

(1) 基于CAE技术,通过多种软件联合仿真,对C级路面激励的载荷谱进行了模拟,求解计算出牵引座动态载荷下的激励强度和刚度。相较于静力学分析,动态分析更加符合牵引座在运输工作中的实际情况,为后续的优化工作提供了理论基础。

(2) 采用名义应力法对QD9020半挂车牵引座进行了疲劳强度的估算,预测其疲劳破坏发生的部位为前框架板与座盖板焊接处;进一步分析激励增幅,发现尾部框架板焊接处以及猫耳和U型框架板处也会疲劳,甚至直接静强度失效。

(3) 分析结论与实际破坏情况相符,证明分析计算的方法合理,从而为牵引座结构尺寸的优化设计提供了可靠的数值依据,节省了新车的开发成本。

参考文献:

[1] 杨通顺.半挂牵引车牵引座要览(上)[J].汽车与配件,2004(46):28-30.

[2] 蔡玉强,赵飞,孟欣,等.半挂车牵引座结构强度有限元分析[J].制造业自动化,2014(24):57-59.

[3] 王旭敏.半挂牵引车牵引座强度设计及整车稳定性分析[D].长春:吉林大学,2013:23-30.

[4] 黄玮.汽车车轮动载荷的研究[D].南京:南京航空航天大学,2006:37-40.

[5] 邓学钧. 车辆—地面结构系统动力学研究[J].东南大学学报(自然科学版),2002,32(3):474-479.

[6] 刘祥银,陈洋,高攀,等.路面不平度对多轴载货汽车动载特性的影响研究[J].青岛大学学报,2015(2):42-46.

[7] 李红艳.基于ANSYS的圆柱螺旋弹簧的强度与疲劳寿命分析[J].机械设计与制造,2010(10):92-93.

[8] 韩鲁明.基于CAE技术的某半挂车车架疲劳寿命预估研究[D].南京:南京理工大学,2007:2-5.

[9] 朱晓武.某轿车副车架的强度及疲劳有限元分析[D].镇江:江苏大学,2011:45-50.