某重型牵引车后桥稳定杆前翻故障分析及整改

徐垒,甘林,贾大权

(安徽江淮汽车集团股份有限公司海外汽车研究所,安徽 合肥 230022)

前言

当车辆行驶在不平整路面或转弯时,车身将会发生倾斜。为了车身的侧倾量,常在悬架中布置横向稳定杆。在车辆行驶过程中,稳定杆会随悬架的状态而运动。为保证稳定杆正常工作,要求其在整个运动轨迹中无死角。

某重型牵引车在通过“双减速带”(如图1所示)时发生后桥稳定杆前翻,稳定杆无法回位而丧失了原有功能。针对此问题,本文章分析分析其故障原因,并对设计标准进行校核和改进。

1 故障分析

1.1 故障发生模式

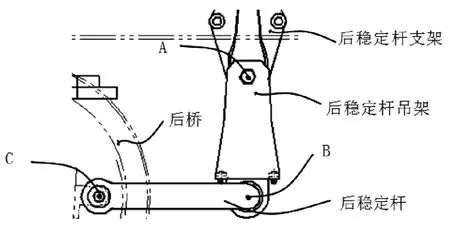

该重型牵引车驱动形式为6×4,后悬架采用平衡悬架结构,后桥稳定杆的连接形式见图2。

图1 双减速带

图2 后桥稳定杆连接形式

后桥稳定杆支架固定在车架上,其分别与后桥和后稳定杆吊架连接。稳定杆可绕后桥上的C点旋转,稳定杆吊架可绕其与后稳定杆支架的连接点A点旋转,后稳定杆与稳定杆吊架也可以绕两者的连接点B旋转。

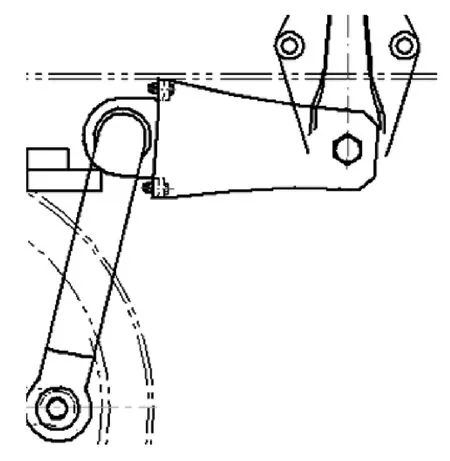

以车架为参考,随着后桥向下运动,后稳定杆与稳定杆吊架支架的夹角逐渐增大,当两者的夹角达到180度(见图3),此时后桥中心到车架下翼面的垂直距离,用h1表示。

图3 后稳定杆与吊架连成直线

图4 后稳定杆前翻

后桥继续向下运动,后稳定杆在惯性作用下会继续向前运动,造成后桥稳定杆前翻,如图4所示。

1.2 理论分析

通过以上分析可知,当后桥下跳到桥心与车架下表面距离为h1时,就可能造成后桥稳定杆前翻。故通过计算后桥下跳到极限位置(无稳定杆约束的情况)时后桥中心到车架下翼面的垂直距离h2,再与h1比较,就可以从理论上判断后桥稳定杆是否有前翻的风险。

通过对该故障车型悬架的运动状态的计算,可以得出以下数据:h1=461mm,h2=489mm。

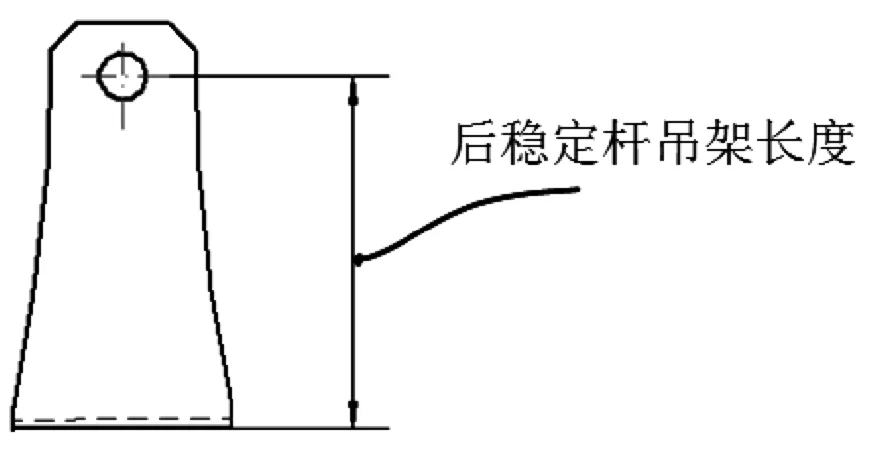

两者比较:h1 通过对两数据的比较得知,在理论上该故障车型可能发生后桥稳定杆前翻的故障。 为避免后稳定杆前翻故障的发生,要求 h1>h2,故可以从以下两方面对该问题进行整改。 平衡悬架后桥向下运动到极限位置如图5所示。中桥板簧座与缓冲块接触并压缩 1/2,后悬架板簧前端与中桥门框式板簧座内侧上方接触,板簧后端与后桥门框式板簧座内侧上方接触。 图5 后桥向下跳动的极限位置 通过以上分析可知,减小后桥向下跳动的高度可以通过以下方式实现: (1)增加中桥缓冲块的厚度; (2)增加板簧端部的厚度; (3)减小中桥或后桥门框式板簧座的高度。 根据图3可以可知,增大h1的方式为: (1)增加后稳定杆支架的高度; (2)增加后稳定杆吊架的长度; (3)增加后稳定杆的长度(图2所示方向尺寸)。 以上三种方式均可增大h1,但第(3)种方式会减小后桥稳定杆的线刚度。 考虑以上方案的可行性、简便性、对悬架结构的影响等因素,最终确定整改方案为: 后悬架更换刚度相近的板簧,板簧端部从两片增加至 3片,端部厚度从20mm增加到40mm。采用该方案后,后桥下跳到极限位置时桥心到车架下翼面的垂直距离 h2=449 mm。 后稳定杆吊架的长度从208mm增加到268mm,如图6所示。采用该方案后,后稳定杆与稳定杆吊架支架的夹角成180度时,后桥中心到车架下翼面的垂直距离h1=511mm。 图6 后稳定杆吊架 按照以上方案对故障车型进行整改,整改后的车辆大批量排产,在通过“双减速带”时均未发生后桥稳定杆前翻的故障。且整改后车辆在市场上也未发生过后稳定杆前翻故障。 本次整改首先通过理论分析说明了后桥稳定杆发生前翻故障的条件,以此为突破口找到稳定杆前翻故障的解决方案。并通过整改后车辆的验证效果说明理论分析的正确性。 参考文献 [1] 王望予.汽车设计[M].吉林大学出版社.2010.1. [2] 阚萍.汽车构造与实例(下)[M].合肥工业大学出版社.2006.12. [3] 王霄锋.汽车悬架和转向系统设计[M].北京∶清华大学出版社,2015. 1.2 整改方案

2.1 减小h2

2.1 增大h1

3 方案实施

3.1 增加板簧端部厚度

3.2 增加后稳定杆吊架的长度

4 效果验证

5 结论