添加C、Si元素对Mo2FeB2基金属陶瓷组织及力学性能的影响

陶则旭,从善海,彭家健

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

Mo2FeB2基金属陶瓷具有高硬度、高强度及良好的耐磨性能,且其原料相比于传统硬质合金更为廉价,因此被认为是一种制作成本低、应用前景广阔的硬质复合材料[1-2]。近年来,国内外研究者已从改善烧结工艺、优化成分配比及添加合金元素等方面入手,有效地提高了Mo2FeB2基金属陶瓷的综合性能[3-8]。但在实际生产中,如何制备出兼具高硬度和高抗弯强度的Mo2FeB2复合材料,仍是本领域工作者关注的重要课题。C、Si作为常用的廉价添加元素具有其独特的优势,但目前对同时添加C、Si改善Mo2FeB2基金属陶瓷的综合力学性能的研究还未见报道。

基于此,本文通过正交试验设计和双因素方差分析方法,考察了C、Si添加量对Mo2FeB2基金属陶瓷组织和综合力学性能的影响,以得到相应试验条件下的优化配方。

1 试验材料与方法

制备Mo2FeB2基金属陶瓷的主要原料如表1所示。试验设计以48Mo-33FeB-14.6Fe-2.1Cr-2.3Ni为基础配方,在此基础上分别添加不同质量分数的C、Si元素,以C添加量(A)和Si添加量(B)作为材料配比正交设计的2个因素,考察其对产物硬度和抗弯性能的影响,其中正交因素水平表如表2所示。

表1 试验原料

表2 正交因素水平表(单位:%)

根据基础配方及正交表L9(34)中不同的C、Si添加量进行配料,得到10组Mo2FeB2基金属陶瓷混合粉末,依次编号为0#~9#。采用QM-1SP型行星式球磨机进行湿法混料,球料质量比为5∶1,无水乙醇为球磨介质,其用量为球料总质量的60%~80%,球磨机转速为240 r/min,球磨时间为24~28 h。将球磨后的浆料经真空抽滤脱去无水乙醇并烘干后,按每千克粉料加入50~70 mL的SBP型成型剂,并于70~80 ℃下进行真空干燥。冷却至室温后研磨混合粉末并过筛,用YL-55型液压机将粉末压制成尺寸为45 mm×12 mm×8 mm的坯料。将所制坯料置入真空炉内分级加热至1200 ℃进行烧结,真空度控制为0.1~1.0 Pa,保温30 min,升温速率为5 ℃/min。

利用X′Pert Pro Philips型X射线衍射仪(XRD)表征试样的物相组成;用ZEISS金相显微镜(OM)和Nova 400-Nano场发射型扫描电子显微镜(SEM)观察试样的显微组织,并结合能谱仪(EDS)对微区成分进行分析。采用HR-150A型洛氏硬度计测定试样硬度。抗弯强度测试在CMT5105型电子万能试验机上进行,样品尺寸为25 mm×6.5 mm×5.5 mm,跨距为20 mm,加载速率为2 mm/min,每组测试5个样品并求出平均值。

2 结果与分析

2.1 正交试验结果分析

正交试验方案及测得金属陶瓷试样的硬度和抗弯强度如表3所示。由表3可见,7#试样的硬度最高,9#试样最低,且9组试样的硬度值均高于0#试样(未添加C和Si)相应值(HRA82.1);另一方面,1#试样的抗弯强度最高,9#试样的抗弯强度最低,只有1#、2#、3#试样的抗弯强度高于0#试样相应值(1601 MPa)。

表3 正交试验方案及结果

根据表3所示的正交试验数据求出各因素水平的均差Kij和极差Rj,得到硬度和抗弯强度的极差分析结果如表4所示。由表4可以看出,因素B(Si含量)对金属陶瓷试样硬度的影响相对较大,优化组合为A3B1;因素A(C含量)对试样抗弯强度的影响较大,优化组合为A1B1。

表4 极差分析结果

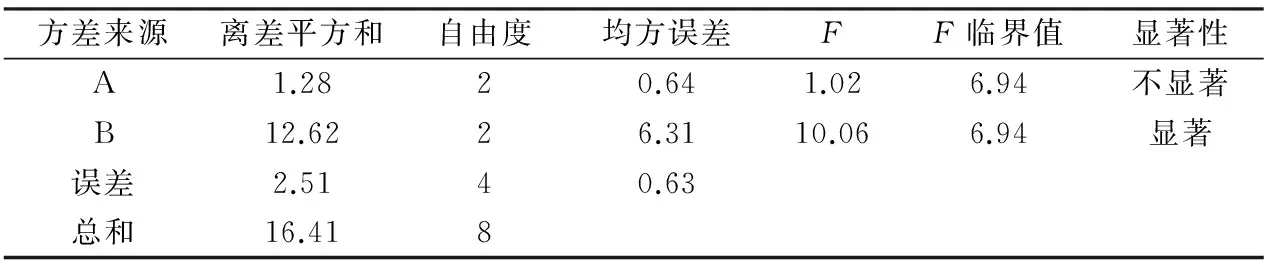

为弥补极差分析的不足,对试验结果进行方差分析,并利用F检验法判断因素A和B对硬度和抗弯强度影响的显著程度,以信度α=0.05时的F值(6.94)作为目标显著性的判断标准。表5和表6分别为硬度和抗弯强度的方差分析结果。

表5 硬度方差分析结果

表6 抗弯强度方差分析结果

从表5中可以看出,以硬度为目标参数时,因素B的F值(10.06)大于F临界值,表明Si含量对金属陶瓷硬度的影响显著;同理,表6中因素A的F值(15.58)大于F临界值,即C含量对金属陶瓷抗弯强度的影响更为显著,这与极差分析的结果一致。

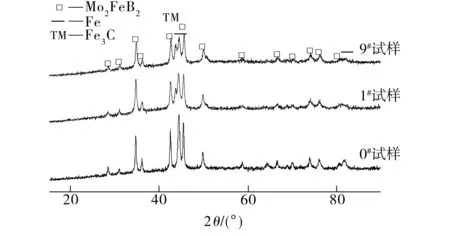

2.2 物相分析

为确定添加C、Si后金属陶瓷试样的物相组成,取抗弯强度最高的1#试样和最低的9#试样进行物相分析,并与0#试样进行对比,其XRD图谱如图1所示。由图1可知,3组试样的主晶相均为Mo2FeB2相和Fe相,但1#和9#试样中出现了少量Fe3C,这是因为金属陶瓷中碳主要用于脱除颗粒表面及氧化物中的氧,但当碳添加量大于脱氧所需时,碳会固溶于Fe基黏结相中,如果固溶量大于Fe中碳的溶解度,多余的C会以Fe3C的形式析出,但Fe3C作为脆性相,在材料受力时易成为裂纹源,导致材料整体力学性能下降[9]。另外,3组试样的XRD图谱中未检测到含Si相的衍射峰,可能是由于Si添加量较少,固溶在Fe基黏结相或硬质相中未改变其原来的物相结构,因此在XRD分析中未被检测出来。

图1 金属陶瓷试样的XRD图谱

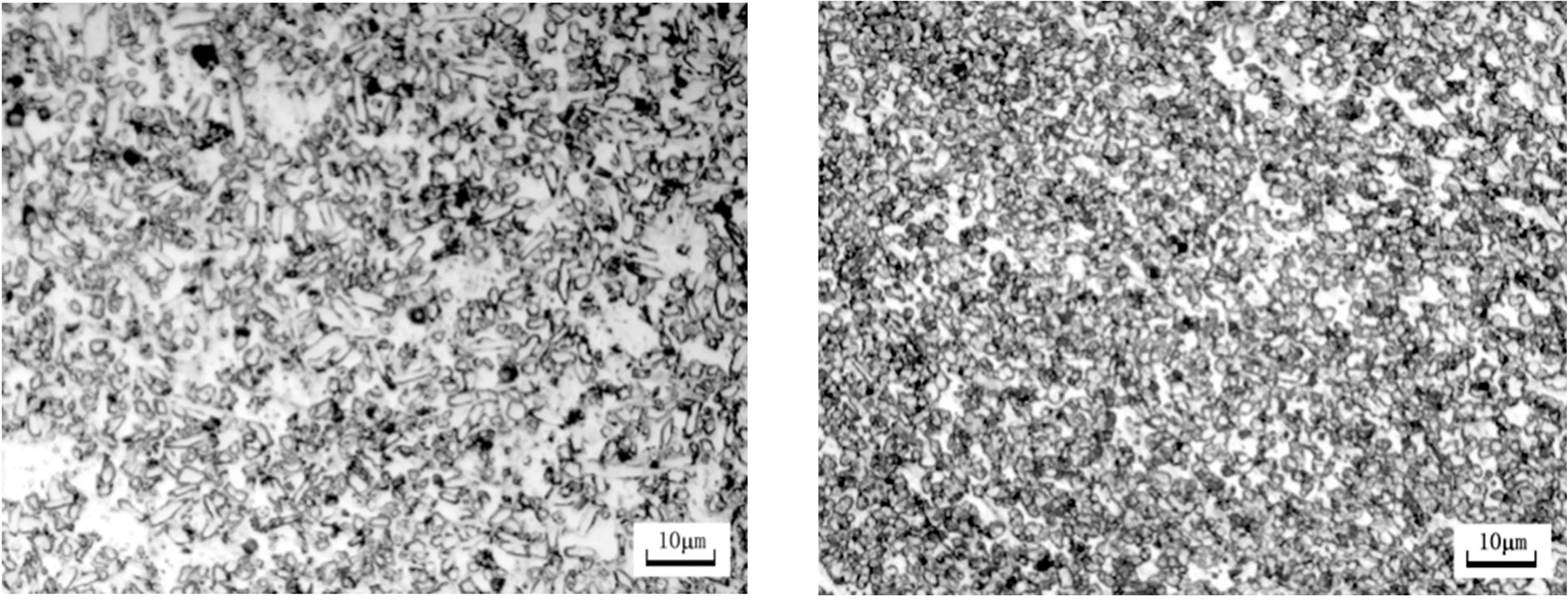

2.3 显微组织分析

图2为0#和1#金属陶瓷试样的金相组织照片。从图2中可以看出,两组试样主要由灰色的Mo2FeB2硬质相和白色的Fe黏结相构成,组织结构分布均匀,晶粒细小,组织致密度高,表明液相烧结过程中反应进行的比较充分。另外,未添加C、Si元素的0#试样中还有较多的孔隙(黑色小点),而加入0.5%C和0.5%Si的1#试样中,孔隙数量明显减少,晶粒更为细小且组织致密度更高。

(a)0#试样 (b)1#试样

图2Mo2FeB2基金属陶瓷试样的OM照片

Fig.2OMimagesoftheMo2FeB2-basedcermetsamples

为进一步分析C、Si添加量对试样显微组织的影响,利用SEM(10000倍)结合EDS对0#、1#、9#试样的组织及成分进行表征,其结果如图3和图4所示。

结合图3和图4可知,未添加C、Si元素时,0#试样组织由灰白色的矩形柱状硬质相和深灰色的黏结相构成,其中柱状硬质相颗粒的长度分布在1.5~3.5 μm范围内,长短径比分布在2∶1~4∶1之间。

添加0.5%C和0.5%Si时的1#试样的致密度较高,硬质相主要呈细小的颗粒块状或近似球状,均匀分布在浅灰色的Fe基黏结相中,尺寸约为1~2 μm,这与适当含量的碳粉添加能脱除金属陶瓷中的氧从而提高试样的致密度有关。结合EDS分析可知,该试样点1处为灰色Fe基黏结相,其中固溶有少量Si、Cr、Ni、Mo元素,根据固溶强化机制可知,Si元素可能有利于提高黏结相的强度和硬度。点2处为 Mo2FeB2硬质相,其中固溶了少量Cr、Si,鉴于Mo2FeB2硬质相主要沿c轴生长[10],Si固溶在硬质相中可能改变硬质相颗粒的表面能,降低其沿c轴的生长速度及各向异性,促进组织由尖角立方向等轴晶转变,使得晶粒尺寸减小,从而起到了细晶强化作用。根据Hall-Petch公式,晶粒越细小,晶界数量越多,强化效果越明显。点3处呈亮白色颗粒状,为固溶了Cr元素的Mo2FeB2硬质相,其中未检测到Si元素。

(a)0#试样 (b)1#试样 (c)9#试样

图3Mo2FeB2基金属陶瓷试样SEM照片

Fig.3SEMimagesofMo2FeB2-basedcermetsamples

(a)点1 (b)点2

(c)点3 (d)点4

图4图3中各点的EDS能谱

Fig.4EDSspectraofthespotsasshowninFig.3

当添加1.5%C和1.5%Si时,9#试样中硬质相主要呈颗粒块状,粒径分布在1~1.5 μm,且该试样中孔洞(黑色区域)数量较多,组织分布较为不均,结合EDS分析可知,黑色区域附近主要为SiO2,可能是由于在高温烧结过程中(1200 ℃),过量的Si会与氧化物中的氧反应生成SiO2,导致试样致密性降低;另一方面,由于试样中C含量过高,组织中有脆性相Fe3C甚至石墨相生成,孔洞也可能是由制样或清洗过程中石墨相脱落造成的。由此可见,过量的C、Si元素会导致金属陶瓷试样中有第三相或孔洞等缺陷形成,导致材料的综合力学性能下降,这与硬度和抗弯性能的测试结果基本一致。

对比图3(a)和图3(b)可知,添加C、Si元素后,金属陶瓷试样中Mo2FeB2硬质相由矩形柱状转变为颗粒球状。液相烧结过程中颗粒生长可由二维形核机制解释[11],假定原子级平面上二维形核为半径R、高h的圆盘,形核过程自由能改变可表示为:

ΔG=2πRε-πhR2ΔGV

(1)

(2)

式中:ε为台阶生成能;ΔGV为颗粒成长驱动力。

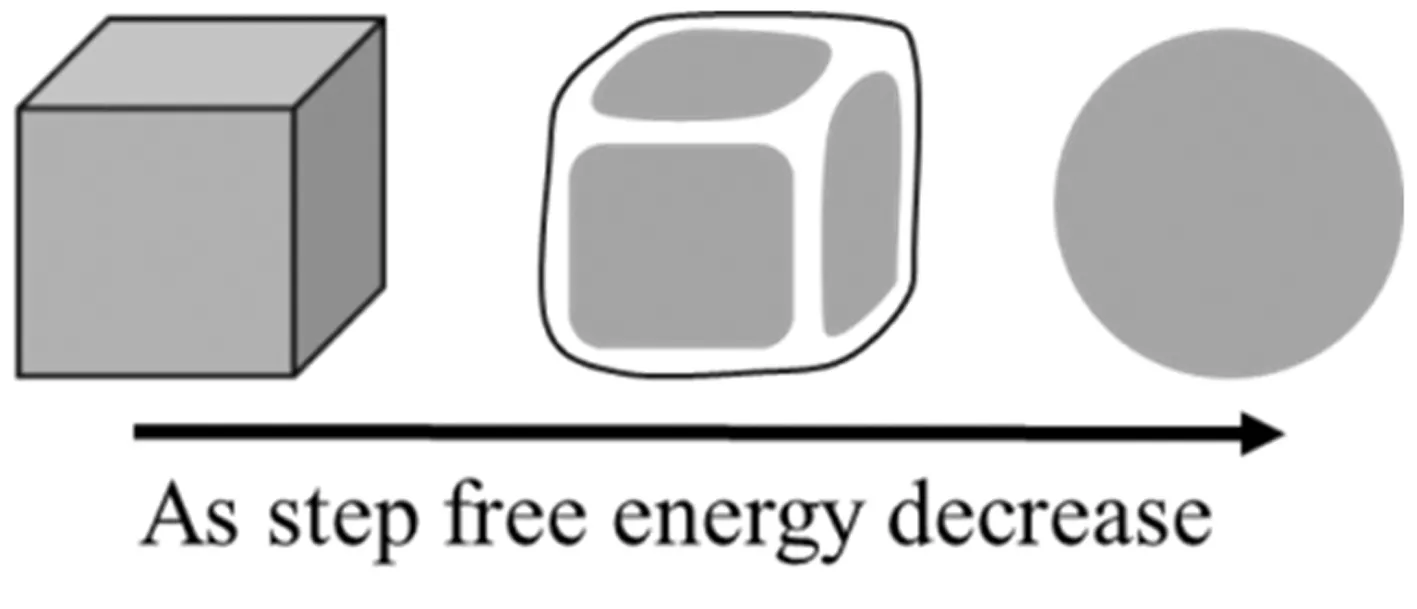

根据Wulff理论[12],颗粒平衡形貌与形核台阶生成能ε关系示意图见图5,可以看出,ε尖角立方>ε圆角立方>ε球形。由此可见,在相同烧结工艺条件下,添加C、Si元素使Mo2FeB2硬质相颗粒圆角化与其临界形核能降低有关。

图5 平衡颗粒形貌随台阶自由能ε的变化[12]

Fig.5Changeinequilibriumcrystalshapewithstepfreeenergyε

2.4 断口形貌分析

0#和1#金属陶瓷试样的断口形貌如图6所示。从图中可以看出,两组试样断口处的形貌均表现为脆性断裂的特点,断裂方式主要为穿晶断裂、沿晶断裂、硬质相拔出以及黏结相的撕裂。0#试样的断裂面较光滑,断裂面上有硬质相颗粒脱落形成的凹坑,并且伴随有较多的撕裂棱和韧窝;而添加0.5%C和0.5%Si的1#试样中断口形貌伴随有更大的凹坑和凸起,断裂面粗糙,撕裂棱较为发达,黏结相发生明显的塑性变形,且由于1#试样晶粒更为细小,因此该金属陶瓷试样断裂时会吸收更多的能量,从而表现出更高的断裂韧性(即抗弯强度)。

(a)0#试样

(b)1#试样

Fig.6FracturemorphologyofMo2FeB2-basedcermetsamples(SEM)

3 结论

(1)在Mo2FeB2基金属陶瓷中添加适量的C、Si元素可同时提高其硬度和抗弯强度,根据正交试验的极差和方差分析结果可知,Si含量对金属陶瓷硬度影响显著,C含量对金属陶瓷抗弯强度影响显著。

(2)在相同的烧结工艺条件下,添加0.5%C和0.5%Si时,Mo2FeB2基金属陶瓷可达到最佳的力学性能组合,即硬度为HRA85.4,抗弯强度为1970 MPa。

(3)适当的C元素添加可以提高Mo2FeB2基金属陶瓷的致密度,但当C元素过量时,组织中会有脆性Fe3C相生成,导致金属陶瓷力学性能下降;适量的Si元素能固溶在硬质相和Fe黏结相中,但当Si元素过量时,高温原位反应下组织中会有SiO2生成,导致金属陶瓷综合力学性能急剧下降。

参考文献

[1] Wang H Q, Sun J S, Li C N, et al. Microstructure and mechanical properties of molybdenum-iron-boron-chromium cladding using argon arc welding[J]. Metal Science Journal, 2016, 32(16): 1694-1701.

[2] Wei X, Chen Z G, Zhong J, et al. Feasibility of preparing Mo2FeB2-based cermet coating by electrospark deposition on high speed steel[J]. Surface and Coatings Technology, 2016, 296: 58-64.

[3] 汪宏兵,潘应君,饶小林. 浆料法制备Mo2FeB2金属陶瓷-钢覆层材料及其性能研究[J]. 武汉科技大学学报:自然科学版, 2007, 30(6): 588-591.

[4] Ken-ichiTagaki.Developmentofhighstrengthcom- plex boride base hard materials produced by reaction boronizing sintering[J]. Journal of the Japan Society of Powder and Powder Metallurgy, 1998, 45(6): 507-514.

[5] 从善海,彭家健,陶则旭,等. TiC含量对Mo2FeB2基金属陶瓷的组织与力学性能的影响[J]. 粉末冶金工业, 2017, 27(3): 49-52.

[6] 李文虎,刘福田. 原位反应制备Mo2FeB2基金属陶瓷烧结过程热力学分析[J]. 粉末冶金技术, 2010, 28(3):192-195.

[7] 严孟凯,季根顺,马文林,等. 合金元素对Mo2FeB2基金属陶瓷组织及性能的影响[J]. 粉末冶金技术,2014,32(4): 243-247.

[8] 胡梅, 从善海, 张志伟. WC增强Mo2FeB2基金属陶瓷的组织与性能研究[J]. 稀有金属与硬质合金, 2015(4): 29-33.

[9] Yu H Z, Liu W J, Zheng Y. Effect of carbon content on the microstructure and mechanical properties of Mo2FeB2based cermets[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(6): 724-728.

[10] Yu H Z, Zheng Y, Liu W J, et al. Effect of V content on the microstructure and mechanical properties of Mo2FeB2based cermets[J]. Materials and Design, 2010, 31(5): 2680-2683.

[11] Jo W, Kim D, Hwang N. Effect of interface structure on the microstructural evolution of ceramics[J]. Journal of the American Ceramic Society, 2006, 89(8): 2369-2380.

[12] Herring C. Some theorems on the free energies of crystal surfaces[J]. Physical Review, 1951, 82(1): 87-93.