CRTSⅢ型无砟轨道板混凝土裂缝分析及控制

李慧卿

(中铁四局集团有限公司 安徽合肥 230009)

1 前言

高速铁路轨道板混凝土出现裂缝,导致混凝土轨道板的承载能力、耐久性下降,影响高速铁路轨道板的使用寿命,严重的地方将会影响到高速铁路的正常运营,甚至导致安全事故。随着中国的高速铁路系统不断增大,带缝工作的轨道板数量的不断加大,维修投入将不断增大。高速铁路时速快,维修天窗时间短,运营中的线路很难维修,所以在施工期间必须采取有效措施,控制无砟轨道板混凝土出现裂缝。

2 工程概况

京沈客专河北段JSJJSG4标正线长31.89km,标段内含轨道板预制47618块,铺设CRTSⅢ型无砟轨道板11228块。郑徐铁路客运专线ZXZQ01标管段全长16.1km,标段内含铺设CRTSⅢ型无砟轨道板5932块(其中P5600轨道板3742块,P5600A轨道板2块,P4925轨道板1796块,P4856轨道板392块)。

3 CRTSⅢ型板式无砟轨道板混凝土裂缝调查及分类

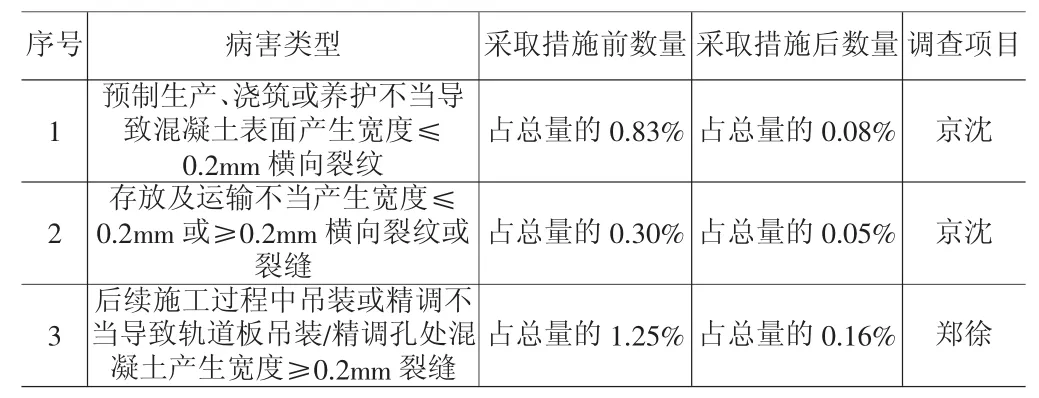

根据2015年8月现场调查情况,CRTSⅢ型板式无砟轨道轨道板混凝土开裂主要有以下三种情况:

(1)预制生产、浇筑或养护不当导致混凝土表面产生宽度≤0.2mm横向裂纹,占当月生产总量的0.83%;

(2)存放及运输不当产生宽度≤0.2mm或≥0.2mm横向裂纹或裂缝,占当月存板数量的0.30%;

(3)后续施工过程中吊装或精调不当导致轨道板吊装/精调孔处混凝土产生宽度≥0.2mm裂缝,占当月铺装板数量的1.25%。

4 无砟轨道板混凝土裂缝成因分析

对郑徐客专ZXZQ01标和京沈客专河北段JSJJSG4标无砟轨道板混凝土裂缝现象,从预制过程中、施工过程中及运营过程中三个方面进行统计、分析研究。

4.1 预制过程中产生的裂缝

(1)现场混凝土配合比与理论配合比存在差异的影响

现场实际浇筑的混凝土质量往往会存在较大的差异;胶凝材料及骨料质量不合格、计量存在较大误差、混凝土搅拌不均匀、水胶比过大等都能导致现场浇筑的轨道板混凝土强度不均匀,加上后期施工荷载、施工的不合规、运营后动荷载等因素的影响,导致混凝土出现裂缝。

(2)轨道板混凝土浇筑不规范的影响

①混凝土运输时间、浇筑时间较长,导致混凝土水分蒸发、坍落度降低影响混凝土的和易性,产生冷缝等缺陷;混凝土振捣时漏振、过振,混凝土的密实性和均匀性受到影响易导致轨道板产生裂纹。

②轨道板混凝土浇筑采用布料机分层进行,混凝土分层浇筑层数、分层厚度设置不合理易导致轨道板产生裂纹。

③轨道板混凝土振捣通过信息化系统设控,制定高频振动器振动频率及振动时间,不同频率设置不同的振捣时间,若高频振动器的参数设置不规范,振动时间过长、振动频率过大过小均能导致轨道板产生裂纹。

④混凝土初凝前,需对板底混凝土面进行拉毛,拉毛深度为2~4mm,拉毛深度不满足要求会导致轨道板底面、侧面产生裂纹。

⑤轨道板混凝土蒸汽养护期间混凝土水化热反应剧烈,易导致轨道板表面产生裂纹。

(3)拆模、养护不当的影响

轨道板拆模过早,因混凝土自重轨道板四周会坍塌,造成混凝土裂缝产生。

混凝土在硬化过程中产生大量的水化热,导致内部温度快速上升。局部蒸汽养护温度不均匀形成较大的温差造成内部与外部热胀冷缩的程度不同,使混凝土表面产生一定的拉应力,若混凝土养护不到位,混凝土早期脱水,引起收缩裂缝。

4.2 存放、铺设过程中产生的裂缝

CRTSⅢ型无砟轨道板在运输、存放、吊装、精调、灌注自密实混凝土过程中都会对轨道板产生影响,导致裂缝产生:

(1)轨道板运输、存放、吊装产生的裂缝

轨道板运输一般采用平板车运输至存放地点,轨道板在车内横放,在两端轨道板之间采用20cm×20cm方木隔开。装运时堆码较高,施工便道凹凸不平,行驶过程中突然刹车、突然启动易造成裂缝产生。

运输到指定地点存放于存板台座上,存板台座排水不畅,基底承载力不符合要求,台座会产生不均匀沉降,轨道板受力不均匀,易导致轨道板裂缝产生。

吊装过程,吊点位置选择不合理,吊点处未进行防护,吊机存在危险操作等极易导致裂缝的产生。

(2)轨道板精调、自密实混凝土浇筑过程中产生的裂缝

轨道板安装三维精调器时,三维精调器连接面与轨道板侧面若不能贴实,此处轨道板容易因自重压裂。

防侧滑压紧装置作用是防止轨道板在进行自密实混凝土浇筑时产生上浮、防止轨道板侧移,一般采用螺栓与型钢组合,一块轨道板采用5套压紧装置,实际应用中压紧力控制不好,压紧力过大轨道板出现压裂的概率就越高。

自密实混凝土浇筑过程中由于人员、设备等荷载作用于轨道板上,外部荷载作用超过了混凝土的抗弯、抗剪能力,导致轨道板出现裂纹。

4.3 运营过程中产生的裂缝

CRTSⅢ型无砟轨道长期暴露在大气中,长期的风吹日晒,日积月累,混凝土表面出现疲劳损伤。CRTSⅢ型无砟轨道采用的是无缝钢轨,一年四季温差作用,钢轨伸缩变化,产生的作用力也不尽相同,加上高铁列车荷载作用,周而复始,导致混凝土轨枕处出现裂纹。同时轨道板板底局部自密实混凝土灌注不密实,长期的自然力和荷载作用,板底薄弱区域将会出现裂纹。

5 防治措施

高速铁路由于时速较快,班次多,已经运营的线路维修困难。裂缝的出现主要集中在预制、运输、铺设及精调过程中,针对以上问题,提出一些关键的防治措施:

5.1 轨道板预制过程中的防治

(1)混凝土质量控制

在现场混凝土配合比控制方面尽量采用早期水化热低的水泥和活性较高的复合掺和料、控制细骨料、粗骨料的含泥量、含水量,严格控制水胶比、配合比中各种原材料的计量精度和搅拌时间,确保混凝土有较好的匀质性。

(2)轨道板混凝土浇筑不规范防治措施

①轨道板应工厂化集中生产、浇筑混凝土,严格控制轨道板混凝土的搅拌工艺、缩短混凝土的运输和浇筑时间;轨道板混凝土浇筑应设置在有调节温度的工厂内进行,每天设有专人进行温度检测。

②混凝土浇筑采用分层浇筑、分段分频振捣方式进行,浇筑时模板温度控制在10~30℃,混凝土入模温度控制在5~30℃;通过试验总结,最佳的分层和振捣频率为第一层混凝土浇筑厚度10cm,浇筑后,振动20s(频率 100Hz)+40s(频率 110Hz)+20s(频率 90Hz);第二层混凝土浇筑厚度 8cm,浇筑后,振动 20s(频率 100Hz)+40s(频率 110Hz)+20s(频率90Hz);第三层混凝土浇筑厚度2cm,浇筑后,振动30s(频率100Hz)。

③通过试验调整不同季节、不同温度下最佳的拉毛时间,严格控制拉毛深度并及时确认拉毛后的质量。

④养护采用蒸汽养护系统实时监控轨道板各部位的养护温度。养护温度根据室内温度调节,直至轨道板出厂。在轨道板蒸养期间轨道板面采用自动补水,水温与轨道板混凝土温差不大于10℃。每个台座布设四排φ16的铝塑软管,铝塑软管每50~60cm设置两处约φ1mm喷水孔。在混凝土初凝后至轨道板起板前,电磁阀及开关阀打开后每半个小时自动进行一次补水,每次补水7s,使每块轨道板表面始终保持湿润状态,有效减少了蒸养期间混凝土水分损失较快,局部蒸汽温度不均匀导致的轨道板表面裂纹。

⑤轨道板拆模时间不宜过早,过早混凝土因自重,导致轨道板混凝土边缘出现裂缝。拆模时应注意轨道板不得受到剧烈冲击、碰撞。

5.2 轨道板运输、存放和吊装过程防治

(1)轨道板运输

轨道板采用平板车运输,轨道板在车内横放,在车底面和轨道板之间用20cm×20cm方木在两端隔开,最多堆放4层。运输过程中,应平稳行驶,时速控制在30km/h内,避免急刹车,设专人跟踪运输,若存在因运输导致的轨道板混凝土裂缝问题及时废弃。

(2)轨道板存放

轨道板存放在一个平稳的场地,所有存板场地进行地基承载力检测,地基承载力达不到400kPa,应全部进行地基处理,在开挖后的基坑内先换填20~40cm砂砾石垫层,并在上面铺设5cm厚的M7.5砂浆垫层,然后在垫层上现浇C30混凝土台座。台座间回填土方并夯实,并在表层浇筑10cm混凝土,并根据现场情况设流水坡便于排水,防止积水浸泡台座基础。同一块板的台座顶面高度一致,误差不大于5mm。

(3)轨道板吊装

轨道板在吊装时,应由设置专人负责指挥。采用吊带配以橡胶垫板在轨道板合适的吊点位置进行吊装作业,吊装过程中要采用人工辅助牵引,防止轨道板与桥面设施发生磕碰,造成损伤。

5.3 轨道板铺设过程中的防治

(1)精调时裂缝防治措施

安装三维精调器时应选用同一批次,损坏程度一致的设备,三维精调器连接面与轨道板侧面贴实,同时在调整左右及前后位置时,应两侧同时调整,一侧推进、一侧后拉。不允许单侧调整或只调整单个精调器,防止精调器部分受力,混凝土板块压裂现象出现。

在安装防侧滑压紧装置时,每块轨道板使用5道压紧装置,每个拉力杆均采用扭矩扳手进行拧紧,力矩控制在50N/m左右,防止轨道板受到拉杆压力过大,混凝土被压裂。

(2)自密实混凝土浇筑时裂缝防治措施

自密实混凝土灌注温度控制在15~28℃,灌注前检测温度、坍落度、含气量、泌水率等性能满足设计规范要求。灌注前1h用喷雾器在三个板孔内预湿喷雾,不得出现积水现象。灌注前各个机械设备到位齐全,灌注孔处设置与灌注孔尺寸一致的PVC套管,套管一般高于板面150mm,保证灌注自密实混凝土时有足够的压力。灌注一气呵成,一般控制在10min左右,待四周圆角排气孔溢出粗骨料,并且不出现气泡时为止,防止板块底部存在局部镂空现象,避免荷载作用轨道板压裂。

自密实混凝土浇筑过程中人员、设备等荷载尽量避免直接作用于轨道板上,施工人员站立在施工台车上,混凝土采用门吊或转运中心灌注。

6 试验结果与处理措施

(1)为进一步验证防治措施的可行性,2015年10月分别对中铁四局京沈客专轨道板厂和郑徐客专采取措施后轨道板的开裂情况进行了调查,具体情况详见表1。

表1 轨道板混凝土裂纹具体调查情况

(2)裂纹(缝)等缺陷处理措施

根据《高速铁路无砟轨道线路维修规则(试行)》(铁运[2012]83号)要求对产生的裂纹(缝)采用表面封闭法或高压注浆法进行修补。修补前应编制《无砟轨道专项修补方案》明确修补操作要点和质量标准,确保CRTSⅢ型板式无砟轨道修复作业快速、有序,使修复后工程质量满足规范要求。

7 结语

随着中国高速铁路(客运专线、城际铁路)建设的快速发展,研发具有自主知识产权的板式无砟轨道成套技术已成为体现我国高铁技术水平、彰显国家实力的当务之急,也是我国高铁技术走出国门所必须的。CRTSⅢ型无砟轨道作为我国自主研发的产品,应从源头入手,控制轨道板预制、存放、铺设施工中各个质量环节,改进工艺,避免或减少无砟轨道混凝土裂缝出现。

[1]中华人民共和国铁道部.铁路线路维修规则[S].北京:中国铁道出版社,2006.

[2]中华人民共和国铁道部.高速铁路无砟轨道养护维修管理办法[S].北京:中国铁道出版社,2010.

[3]黄士元.混凝土早期裂缝的成因与防治[J].混凝土,2000.

[4]孙浩.桥梁工程中大体积混凝土裂缝的原因与控制[N].北京:交通运输报,2007.

[5]刘学毅.铁路公务检测技术[M].北京:中国铁道出版社,2011.