水下切割研究现状及发展趋势

王俭辛,朱 青,黎文航,施佳慧,范太坤

(江苏科技大学 材料科学与工程国家级实验教学示范中心, 镇江 212003)

在陆地资源日益匮乏的今天,海洋资源开发日益受到人们的重视,《国家中长期科学和技术发展规划纲要(2006-2020年)》明确将海洋资源高效开发利用、大型海洋工程技术与装备等列为优先发展领域.被广泛应用于水下施工制造、水下打捞与水下拆除等领域的水下焊接/切割技术,得到了前所未有的发展契机和空间[1-3].相比水下焊接而言,水下切割技术发展相对缓慢,文中就水下切割技术的发展概况作详细介绍.

1 水下切割的特点和分类

独特的水汽环境及水压环境使得水下切割技术的理论探索较为独特,从1908年成功使用氧-乙炔割炬在8 m内水深进行切割[4]开始,人们不断改进水下切割技术,朝着高效、安全、自动化方向不断前进.水下切割技术分类繁杂,常见的分类方法是根据是否对工件加热熔化将其分为冷切割和热切割,如图1[4].

图1 水下切割的分类Fig.1 Classifications of underwater cutting

总之,目前水下热切割和冷切割技术各自的优缺点都不足以支持自身得到优先发展[5].尽管当下使用的水下切割方法中,热切割技术应用居多,占水下切割总量的90%以上[4].但水下冷切割技术在许多领域仍然不可替代,水下热切割和冷切割技术在可预见的长时间内仍会协同发展并相互补充.

2 水下冷切割

水下冷切割是利用机械能或动能对工件切割的一种技术,基本可以适用于所有材料的切割,但其对工件的尺寸、形状有要求.利用水下冷切割技术获得的割口缝宽较窄,割口面平整,热变形较小.常见的水下冷切割技术包括机械切割、高压水切割、聚能爆炸切割.

2.1 机械切割

水下机械切割是利用铣刀、车刀等工具对被切割件进行挤压破坏并实施切割.根据驱动系统的不同,可将水下机械切割系统细分为液压功率驱动系统,气动功率驱动系统和电动功率驱动系统[6-8].

总的来说,机械切割在切割过程中不对工件加热,工件的材质性能变化小,切割材料也不局限于金属材料.机械切割易于实现自动化,切割过程相对于其他切割方式环保,但设备体积大,投资较多,切割速度也较慢.

2.2 高压水切割

高压水切割技术是对工件进行连续高压水流冲击而实现工件的切割[9],该技术工作噪音小,割缝狭窄,割口整齐;属无刃切割,设备价格较低、故障率低.超高压水射流技术是目前较为先进的一种高压水切割技术,该技术是在水中加入金刚砂、铜矿渣等磨料颗粒后增压,形成一股高速磨料液流[10],水流速度可达600~1 000 m/s[11],切割效率显著提高.

水下高压水切割技术在国外已被应用多年并形成了系列化产品,最初在20世纪70年代,由美国的Ingersoll Rand公司在Alton建立了第一套工业应用装置[12].在国内关于水下高压水切割技术,特别是其在深水条件作业的研究尚鲜见报道.

2.3 聚能爆炸切割

水下聚能爆炸切割是上个世纪60年代由陆地爆炸切割发展而来[13].利用炸药爆炸产生的能量对基体进行切割.早期水下爆炸切割技术采用的是接触爆炸装药,即在构件周围直接安放炸药,通过爆炸产生能量将工件撕裂,获得的割口很不规则,一般在后续进行加工时需二次切割.近些年来成型装药爆炸切割技术由于其切割成型精密得到了飞快的发展,将炸药装在软金属管(铜,铝等)中后引爆,通过爆炸后产生的高速金属质点切割工件[14].

水下爆炸切割受水压的影响很大,随着水深增大炸药的爆速和猛度会迅速减小,因此需要更多的装药量.在10 m水深处(0.1 MPa)爆速降低11%、猛度降低10%;在30 m水深时(0.3 MPa),爆速降低26%、猛度降低33%,爆破效果显著降低[15].同时,由于水下可视性差,对炸药定位设置的要求也较陆地高很多.

3 水下热切割

水下热切割技术是通过加热工件使其熔化或在氧气中燃烧,并将熔化的金属及熔渣去除的一种技术.水下热切割技术对被切割材料有一定要求,但对被切割工件的形状要求较少.值得注意的是在水压、紊流等复杂条件的影响下,水下电弧并不稳定[16].利用水下热切割技术获得的割口缝宽较大,割口粗糙,热变形较大,在进行如水下焊接、水下安装等操作之前一般需要再加工.水下热切割技术包括熔化切割、氧化切割、熔化—氧化切割.

3.1 熔化切割

水下熔化切割是利用热源将材料加热熔化并去除,有电弧切割、等离子弧切割、激光切割和烟火切割等.

3.1.1 水下电弧切割

水下电弧切割主要利用焊条或焊丝的电弧燃烧与金属反应完成切割过程.根据电极的种类电弧切割又可分为:药皮焊条切割、熔化极气保护切割和熔化极水喷射切割等.

药皮焊条切割技术使用的设备同水下手工电弧焊的设备一致,但切割时电流密度更高.理论上只要焊条含有防水涂层,即可用于水下切割.该技术仅由电弧熔化作用完成,需要潜水员操作电极做拉锯运动将熔化金属排除,对潜水员的操作有较高要求;同时在水下焊条过热严重,需要频繁更换.

熔化极气体保护切割技术解决了药皮焊条切割过程中药皮焊条严重过热需频繁更换的问题,通过使用连续的焊丝来增加实际工作时间,提高切割效率.研究表明,熔化极气体保护切割过程中熔化金属有流向电弧周围的趋势,在切割过程中有产生大量割渣在割口边缘形成“挂渣”的可能性[8].

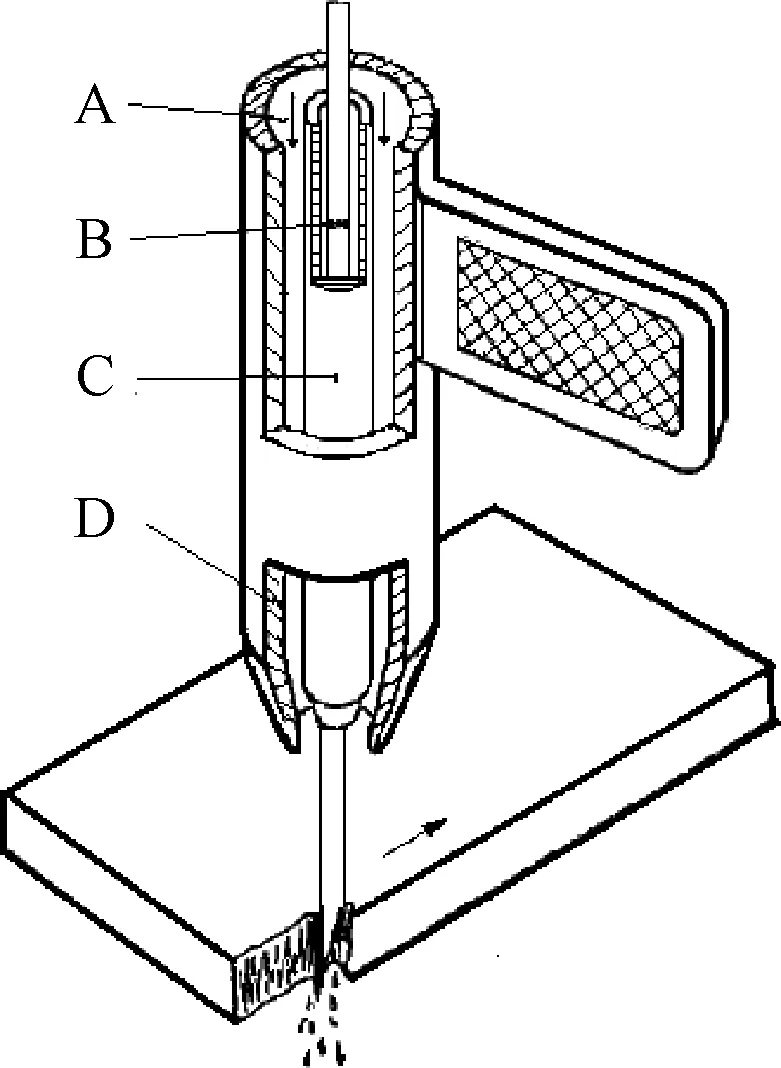

熔化极水喷射电弧切割技术[8]由日本四国工业技术试验所开发,使用惰性气体保护金属极切割设备,将通惰性气体改为通高压水流,通过水流将切割熔渣排除,如图2[8].

熔化极水喷射电弧切割技术具有切割速度快、切割电压低等优点.这主要是由于喷水将熔化的金属迅速冲走,电弧移动速度快,同时割丝侧面是电弧的主要产生区,使电弧熄灭时间缩短,有效工作时间增加[17].

A—高压水流;B—割丝;C—导电嘴;D—喷嘴图2 熔化极水喷射电弧切割Fig.2 Schematic diagram ofconsumableelectrode water jet technique

3.1.2 水下等离子弧切割

水下等离子弧切割是以高能量密度的等离子弧为热源,将待切割金属局部熔化,并以高速等离子气流将熔化金属吹落而形成割口.

等离子弧切割使用的设备基本和等离子弧焊接一致,但切割时使用的电流和气流更大[18],具有切割能力较强、切割速度较快、切割质量较好、切割热影响区较小等优点[19],水下等离子弧切割技术主要存在的问题有:

(1) 等离子弧随水压增加起弧困难,电弧有效功率降低;

(2) 易出现“双弧”,切割效率降低;

(3) 等离子弧切割工作电压达180 V,施工安全性有待检验.

20世纪60年代,美国和意大利用等离子割炬在水深1~7 m范围内拆除了核反应堆容器中具有放射性的部件,这是水下等离子切割的第一个实际应用;英国皇家军备研究和发展中心研究了深水等离子弧切割特性,并在模拟装置中成功完成了370 m水深的等离子弧切割[20].

20世纪90年代,哈尔滨焊接研究所对水下空气等离子切割技术展开研究,攻克了深水引弧困难等技术难题,开发了成套设备,随后又开发了遥控水下等离子自动切割技术,该技术已在2000年初完成我国首次核设施退役中大厚度活化部件水下切割任务[20].江苏科技大学王加友等研究者构建了水中超声频脉冲切割系统,将超声频电源与等离子弧切割电源并联,实现了对等离子切割电弧的超声频脉冲调制,使水下等离子弧切割割口成形得到显著改善[21].

3.1.3 水下激光切割

激光水下切割技术是一项共性材料加工技术,由于具有切割速度快、切缝窄、切割质量好等优点,比较适用于核设施解体、沉船打捞快速解体和海洋工程等领域.目前对水下激光切割的研究较多集中在水下20 m以内的环境中[22],文献[23]采用CO2激光器在水下500 mm深度,切割了2~8 mm的316不锈钢板,而后又在试验密封舱内用5 kW激光切割了10 mm以上厚板材料;文献[24]在干燥空气和水下两种环境中,运用Nd: YAG脉冲激光器以500 W激光功率切割4~20 mm厚304不锈钢板.文献[25]采用高压密封舱模拟水深50 m的环境,对深水条件下30 mm厚钢板激光切割特性进行了研究.文献[26]在氩气辅助下利用光纤激光水下切割1mm厚304不锈钢板,研究了激光功率、切割速度、水层厚度、水体条件等因素对切割效率及切割质量的影响规律.

3.1.4 水下烟火切割

烟火切割是利用烟火药燃烧产生的高温熔融金属射流来实现切割,由于该烟火药的主要成分为铝热剂,因此又称为铝热切割.尽管在切割质量及精度上不能与其它切割方法媲美,但烟火切割凭借设备体积小,重量轻,运输携带方便,且无需外加能源等优点,在战场抢修、自然灾害抢险救援等要求快速反应的场合能对妨碍救援的连接件实现高效率切割.烟火切割设备在水下也能实现点火及稳定燃烧,因此水下烟火切割可用于切割水下电缆、钢结构件以及沉船打捞与海上救援等水下抢险救援作业[27].

以铝热剂为基础的烟火药燃烧后得到达熔渣会包裹或堵塞在被切割材料表面,导致出现“挂渣”现象,阻碍了切割的进行,因此在钻孔等场合或切割混凝土、花岗岩、陶瓷等非金属材料场合效果欠佳,并且应控制烟火药燃烧产物中液态熔渣量在较低的水平,既要避免“挂渣”现象,又要保证熔融金属的射流效果[28].

烟火切割已具有从单纯高温高热的熔化切割向化学腐蚀方向发展的趋势,即除了发挥铝热剂的产热效果外,利用氧元素或氟元素对金属或非金属产生的氧化腐蚀、氟化腐蚀等作用提高切割效率,拓展了该方法的应用场合[27].

3.2 氧化切割

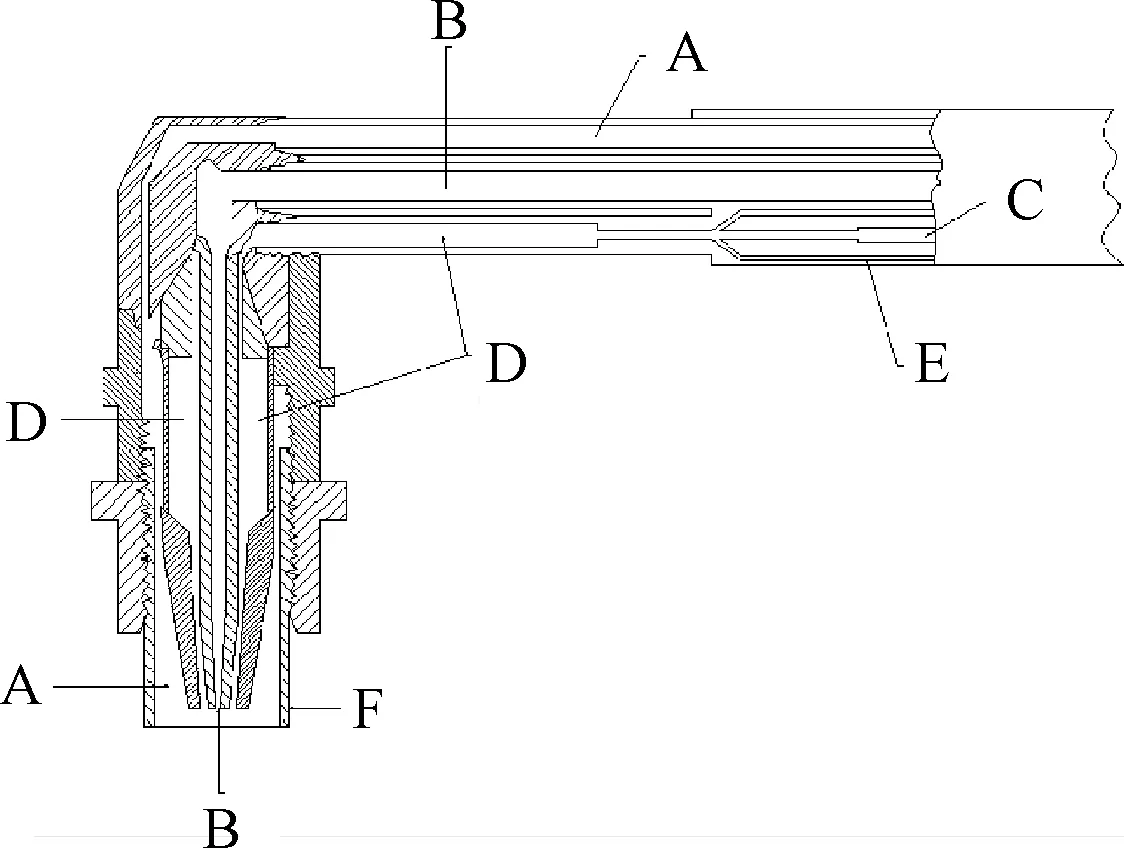

氧化切割技术是利用预热火焰加热待切割物到达燃点,通氧维持基体燃烧并放热继续该过程[29],常见的割炬如图3[8].

目前氧化切割技术主要是氧-火焰切割,这种方法可通常用于切割低碳钢、低合金钢和容易氧化的材料,但对于有色金属(钛除外)和耐腐蚀钢不适宜.由于基体氧化速度快,该方法切割速度较快,设备简单,无触电危险,但切割后得到的割口粗糙,其切割质量与效率同燃料有关,且可燃气体的安全问题仍需考虑.水下切割使用的可燃气体需要满足在低温和水压下不液化的要求,目前常见的燃料有乙炔,碳氢化合物,液化氢和液体燃料等.

A—空气;B—切割射流氧气;C—氧气; D—氧氢混合气体;E—氢气;F—防护罩图3 氧-可燃气体割炬示意Fig.3 Underwater oxygen-inflammable gas cutting torch

3.3 熔化-氧化切割

熔化-氧化切割是利用热源对基体加热至其燃点,并使基体氧化燃烧,同时吹落燃烧产生的熔渣和熔化金属而完成切割的方法.目前比较常见的熔化-氧化切割有热割矛切割、热割缆切割和电-氧切割.

3.3.1 水下热割矛切割

热割矛是一根装满钢丝的钢管,一端通气一端出气,通过对钢管出气端加热至钢丝燃点后通氧,使钢管放热燃烧切割材料.钢管内除了填充钢丝还可以是各种金属合金,如镁,铝等.若被切割材料易氧化,则被切割材料同氧反应产生的热也是切割所需热源的提供者;若被切割材料不易氧化,则切割所需的热全都由热割矛提供.该方法既可切割非金属也可切割金属.水下热割矛切割目前主要存在的问题是未消耗的氧可能与分解出的氢反应发生爆炸,这成为限制其深水应用的主要原因之一.

3.3.2 水下热割缆切割

热割缆是用细钢丝围绕中心孔旋转制成的空心缆,中心孔通气.通过对热割缆出气端预热到燃点,然后供氧气使热割缆燃烧,放出的热量使工件熔化,从而达到切割目的.

3.3.3 水下电-氧切割

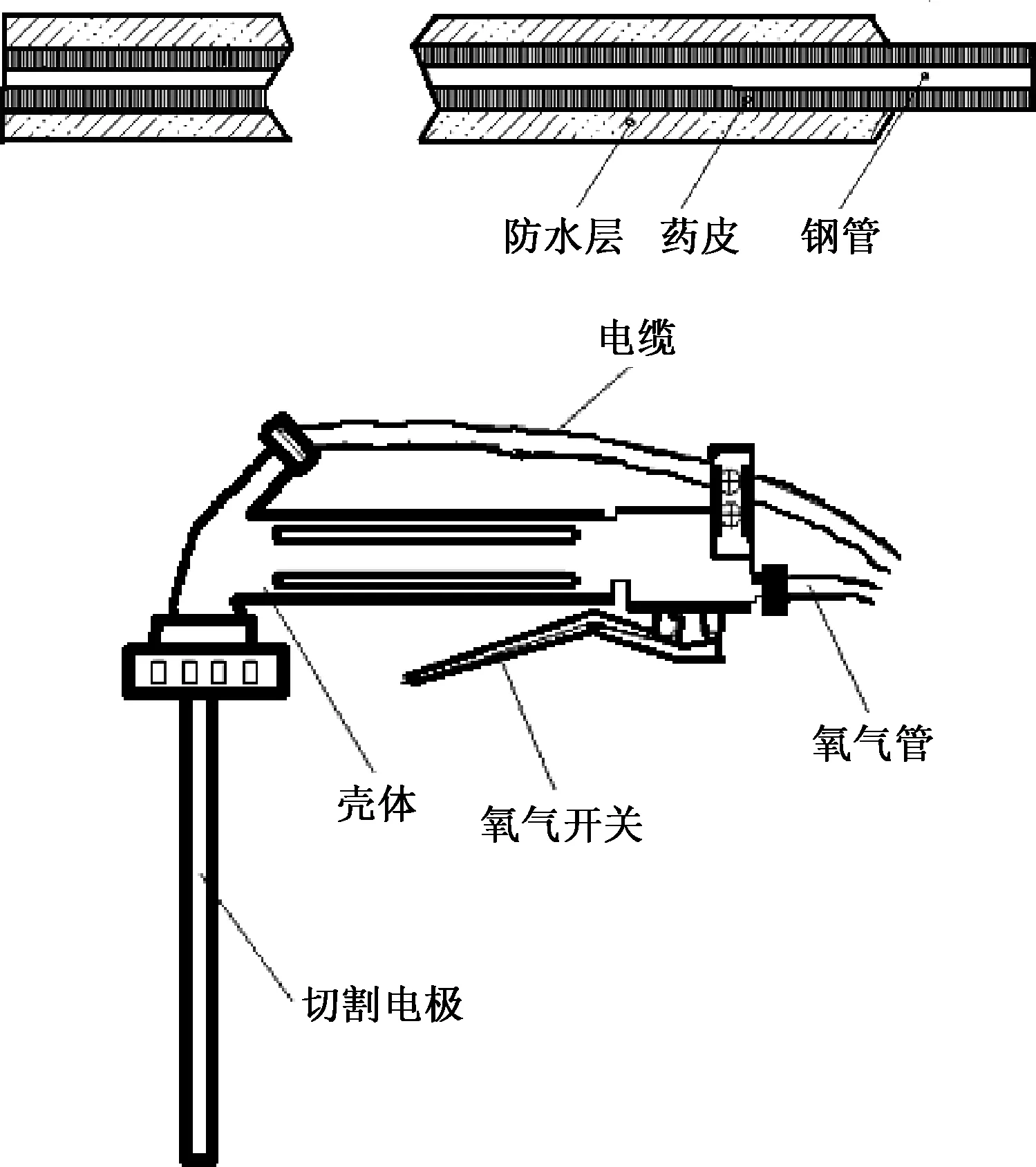

该技术通过空心电极的氧气一方面氧化放热反应,另一方面吹落熔化的金属,与氧-可燃气体切割均是目前最常见的切割方法.切割过程直接在水中进行,不需额外加入保护气体,设备较为轻便.由于电极在电弧的加热下会快速烧损,因此开发了铸铁钢管,陶瓷管,碳棒管等材料的电极来延长切割电极的使用寿命.目前,一种典型的钢管涂料切割电极如图4[8],长355 mm,外径是8 mm,内径是3 mm.

图4 电弧-氧切割条及割枪Fig.4 Underwater oxygen-arc cutting torch and splitting

氧-电弧切割经过近一个世纪的发展已经普遍应用于水下切割作业中.该方法操作简单,即使在可见度差的情况下也可以切割易于氧化的材料,如低碳钢和合金钢;不锈钢、铸铁、铜或铝也可切割,但主要靠熔化切割,所以效率比较低,而且对操作者的技术有一定的要求.

3.4 水下药芯割丝电弧切割

水下药芯割丝电弧切割方法由乌克兰巴顿焊接研究所率先提出,药芯割丝化学成分对切割效果至关重要.切割过程中药芯反应释放大量气体排开周围水,形成一个较稳定的气体空腔,确保电弧稳定燃烧,利用电弧热熔化待切割金属;药芯反应释放氧气,使得熔融金属在氧气环境中燃烧转变为氧化渣,从而被吹落形成割口[30],如图5.

A—送丝机构;B—药芯割丝;C—水;D—割口;E—割丝侧边与割口放电;F—切割射流;G—工件;V—切割方向图5 水下药芯割丛电弧切割示意图Fig.5 Schematic diagram of underwaterflux-cored wire are cutting

由于切割过程中药芯割丝更换频率低,提高了切割效率;并且切割过程中药芯反应提供所需气体,因此无需气体保护、无需额外供氧,这无疑大大简化了水下切割设备,提高了水下切割过程的安全性[31].

江苏科技大学王加友等研究者与乌克兰巴顿焊接研究所就该切割方法进行合作研究,构建了水下药芯割丝电弧切割试验系统,研究了其切割机理及切割电流(送丝速度)、电弧电压、切割速度等参数对切割效果的影响规律[32];构建了超声频脉冲水下熔化极电弧热切割试验系统,研究了超声频脉冲电流的幅值和频率对割口宽度、割口面倾斜角和直线度的影响,表明超声频脉冲调制作用增强了电弧的收缩程度、挺度,改善了割口的直线度[33];并自主研制开发了若干种药芯割丝用于切割水下低碳钢和低合金钢[34-36],已获得优良的切割效果.

4 水下切割发展与展望

随着科学技术的进步与发展,水下切割技术及设备有以下几个发展趋势:

(1) 朝着小型化、安全化方向发展:由于水下特殊环境导致水下切割作业困难而复杂,庞大复杂的水下切割设备将给水下作业带来不便并存在较多安全隐患,小型化、安全化的水下切割设备将是未来的发展趋势.

(2) 朝着智能化方向发展:水下机器人技术的发展及人工智能的进步可将潜水员从危险的环境中解放,将使水下切割技术更安全、便捷.

(3) 朝着深水发展:目前海上作业逐步走向深蓝,不久的将来深水切割的需求更加旺盛,深水切割技术需要获得长足发展.

(4) 朝着环保化方向发展:目前对海洋环保的要求越来越高,污染严重、对生态环境危害较大的技术必将被淘汰,因而发展环保型的水下切割技术是大势所趋.

参考文献(References)

[ 1 ] 赵博, 武传松, 贾传宝, 等. 水下湿法FCAW焊缝成形的数值分析[J]. 金属学报, 2013, 49(7): 797-803.

ZHAO Bo, WU Chuansong, JIA Chuanbao, et al. Numerical analysis of the weld bead profiles in underwater wet flux-cored arc welding [J]. Acta Metallurgica Sinica, 2013, 49(7): 797-803.(in Chinese)

[ 2 ] 焦向东, 周灿丰, 薛龙, 等. 遥操作干式高压海底管道维修焊接机器人系统[J]. 焊接学报, 2009, 30(11): 1-4.

JIAO Xiangdong, ZHOU Canfeng, XUE Long, et al. Tele-operated TIG welding robot for hyperbaric underwater pipeline repair welding [J]. Transactions of the China Welding Institution, 2009, 30(11): 1-4. (in Chinese)

[ 3 ] WANG J X, SHI J H, WANG J Y, et al.Numerical study on the temperature field of underwater flux-cored with arc cutting process[J]. The International Journal of Advanced Manufacturing Technology,2017,91(5-8):2777-2786.DOI:10.1007/S00170-016-9913-5.

[ 4 ] 杜文博, 朱胜, 孟凡军.水下切割技术研究及应用进展[J]. 焊接技术, 2009, 38(10): 1-5.

DU Wenbo, ZHU Sheng, MENG Fanjun. Progresses in research and application of underwater cutting technology [J]. Welding Technology, 2009, 38(10): 1-5. (in Chinese)

[ 5 ] RICHARDSON I M, WOODWARD N J, BILLINGHAM J. Deepwater welding for installation and repair—a viable technology [C]//International Society of Offshore and Polar Engineers. The Twelfth International Offshore and Polar Engineering Conference. Kitakyushu, Japan, 2002.

[ 6 ] FANGUY D J. Coiled-tubing-conveyed hydromechanical pipe cutting: a safe, effective alternative to chemical and explosive severing methods[J]. SPE/ICoTA Coiled Tubing Roundtable, 2001. DOI:10.2118/68365-ms.

[ 7 ] JURGENS M S. Effect of well variables on the performance of chemical, jet, and RCT tubing cutters[J].Spe Drilling & Completion,2009,24(3):378-382.DOI:10.2118/110776-PA.

[ 8 ] 梅福欣, 俞尚知. 水下焊接与切割译文集[M]. 北京: 机械工业出版社, 1982:144,147,151,155-156, 175-176.

[ 9 ] 王琦. 水下高压射流喷嘴仿真分析与搭载机具设计[D]. 哈尔滨: 哈尔滨工程大学, 2011: 1-2.

[10] BRANDON J W, RAMSEY B, MACFARLANE J W, et al. Abrasive water-jet and diamond wire-cutting technologies used in the removal of marine structures[C]∥Offshore Technology Conference.2000,DOI:10.4043/12022-ms.

[11] 李微. 新型的切割工具——“水刀”[J]. 机械工人(冷加工), 2004(7): 36-37.

LI Wei. The new cutting tool — “Water-jet” [J]. Machinist Metal Cutting, 2004(7): 36-37. (in Chinese)

[12] 黄镍, 薛尚文, 常兴, 等. 基于CFD的磨料水射流水下切割研究[J]. 液压气动与密封, 2011, 31(11): 22-25.

HUANG Nie, XUE Shangwen, CHANG Xing, et al. Research on under-water cutting technology of abrasive water jet with CFD [J]. Hydraulics Pneumatics & Seals, 2011, 31(11): 22-25. (in Chinese)

[13] 颜事龙, 王昌建, 王尹. 水下爆炸切割钢板厚度影响因素的模糊评判方法[J]. 爆破器材, 2000, 29(5): 27-30.

[14] 李新会, 高频. 环状聚能爆炸切割器水下性能研究[J]. 爆破,2008, 25(4): 79-81.

LI Xinhui, GAO Pin. Underwater blasting performance research of rink energy accumulated bangalore torpedo [J]. Blasting,2008, 25(4): 79-81. (in Chinese)

[15] 齐世福, 刘定, 刘好全, 等. 万吨巨轮水下切割爆破[J]. 工程爆破, 2007, 13(2): 57-60.

QI Shifu, LIU Ding, LIU Haoquan, et al. Cutting blasting of the shipwreck under water [J]. Engiineerin Blasting, 2007, 13(2): 57-60. (in Chinese)

[16] GUO N, DU Y, FENG J, et al. Study of underwater wet welding stability using an X-ray transmission method[J]. Journal of Materials Processing Technology, 2015, 225: 133-138. DOI:10.1016/j.jmatprotec.2015.06.003.(in Chinese)

[17] 俞尚知, 姜焕中, 唐逸民, 等. 深海半自动熔化极水喷射水下电弧切割技的研究与应用[J]. 上海交通大学学报, 1980(2):101-113.

YU Shangzhi, JIANG Huanzhong, TANG Yimin, et al. Study and application of semiautomatic underwater arc cutting in the deep sea using a consumable electrode water jet technique [J]. Journal of Shanghai Jiaotong University, 1980(2):101-113. (in Chinese)

[18] 宗朝晖, 孙周明. 水下等离子弧切割技术的研究[J]. 机车车辆工艺,2001, 1(3): 4-6.

ZONG Zhaohui, SUN Zhouming. Research of underwater plasma arc cutting technology [J]. Locomotive and Roiling Stock Technology,2001, 1(3): 4-6. (in Chinese)

[19] LOLADZE T, SABASHVILI Z, KENCHIASHVILII, N, et al. Advantages of plasma cutting in superheated water vapor at metallurgical enterprises[J]. Journal of Technical Science and Technologies,2015,3(2): 5-8.

[20] 黄婧芝. 水中超声频脉冲等离子弧切割方法及工艺研究[D]. 镇江: 江苏科技大学,2011: 8-9.

[21] 王加友, 王晓梁, 杨峰. 超声频脉冲等离子弧切割方法及装置: 中国, 200710134096.0[P]. 2007.10.19.

[22] KEK T, GRUM J. Monitoring laser cut quality using acoustic emission[J]. International Journal of Machine Tools and Manufacture, 2009, 49(1): 8-12. DOI:10.1016/j.ijmachtools.2008.08.006.

[23] ALFILLE J P, PILOT G, DE PRUNELE D. New pulsed YAG laser performances in cutting thick metallic materials for nuclear applications [C]//International Society for Optics and Photonics. Proc. SPIE 2789, High-Power Lasers: Applications and Emerging Applications. Besancon, France, 1996: 134-144.

[24] CHOUBEY A, JAIN R K, ALI S, et al. Studies on pulsed Nd:YAG laser cutting of thick stainless steel in dry air and underwater environment for dismantling applications[J]. Optics & Laser Technology, 2015, 71: 6-15. DOI:10.1016/j.optlastec.2015.02.007.

[25] 王威, 檀财旺, 徐良, 等. 水下50m激光切割30mm厚钢板特性[J].焊接学报. 2015, 36(1): 35-38.

WANG Wei, TAN Caiwang, XU Liang, et al. Laser cutting 30 mm steel plates under water of 50m[J].Transactions of the China Welding Institution. 2015, 36(1): 35-38. (in Chinese)

[26] 李倩, 孙桂芳, 卢轶, 等. 光纤激光水下切割 1mm 厚 304 不锈钢的实验研究[J]. 中国激光, 2016, 43(6): 51-60.

LI Qian, SUN Guifang, LU Yi, et al. Experimental research on fiber laser underwater cutting of 1mm thick 304 stainless steel [J]. Chinese Journal of Lasers, 2016, 43(6): 51-60. (in Chinese)

[27] 王鹏, 张靖. 烟火切割技术研究进展[J]. 含能材料,2010, 18(4): 476-480.

WANG Peng, ZHANG Jing. Review on pyrotechnic cutting technology [J]. Chinese Journal of Energetic Materials, 2010, 18(4): 476-480. (in Chinese)

[28] 吴艺英, 王瑞林, 辛文彤, 等. 基于烟火切割技术的切割弹研究综述[J]. 热加工工艺,2013, 42(3): 215-218.

WU Yiying, WANG Ruilin, XIN Wentong, et al. Research on summarization of cutting ammunition based on firework cutting technology [J]. Hot Working Technology,2013, 42(3): 215-218. (in Chinese)

[29] 王震. 海洋废弃桩管氧化切割控制系统研究与开发[D]. 淄博: 山东理工大学. 2013: 5.

[30] 英国焊接研究所, 乌克兰巴顿电焊研究所. 水下湿式焊接与切割[M]. 焦向东, 周灿丰, 沈秋平, 等, 译. 北京: 石油工业出版社, 2007: 101-120.

[31] KONONENKO VY. Underwater welding and cutting in CIS countries [J]. Paton Welding Journal, 2014, (6-7): 40-45.

[32] 黎文航, 王伟, 王俭辛, 等. 水下药芯割丝电弧切割方法及工艺探讨[J]. 上海交通大学学报, 2012, 46(S), 117-119.

LI Wenhang, WANG Wei, WANG Jianxin, et al. Research on the underwater arc cutting method of flux-cored wire [J]. Journal of Shanghai Jiaotong University, 2012, 46(S), 117-119.(in Chinese)

[33] 龙秉政. 水下熔化极电弧热切割方法及特性研究[D]. 镇江: 江苏科技大学,2011: 44-56.

[34] 王俭辛, 王加友, 黎文航,等. 一种用于水下湿式电弧切割的药芯割丝及其制备方法:CN 102554520 B[P]. 2013.

[35] 王俭辛,王加友,黎文航,等.一种用于水下湿式电弧切割的药芯割丝及其制备方法:CN 104722961[P]. 2016.

[36] 王俭辛,王加友,黎文航,等.一种用于水下湿式电弧切割的药芯割丝及其制备方法:CN 104722960[P]. 2016.