良好的制药企业变更控制管理分析

谭建新

(上海药品审评核查中心,上海 201203)

药品生产中影响药品质量的各种因素包括厂房设备设施、物料、生产工艺、质量标准、检验方法等,均可能发生不同形式、不同程度的变化,导致药品质量风险。变更是指对厂房设备设施、物料、生产工艺、质量标准、检验方法、操作规程、公用系统和计算机化系统等的添加、删除或修改,变更控制则是针对拟进行的变更,对其变更过程和实施进行控制的质量管理方式[1-2]。制药企业需要对变更可能带来的影响进行充分评估,并实施有效的变更控制,以将变更引起的质量风险降低至可接受范围。随着《药品生产质量管理规范》(GMP)的执行,特别是2010年版GMP的制订和执行,变更控制理念逐渐被国内制药企业接受并运用[3-4]。但制药企业在日常实施过程中对变更控制往往会遇到某些具体问题,本研究中拟通过阐述良好的变更控制以便企业更好地进行变更控制管理。

1 存在的缺陷及原因分析

1.1 缺陷

自2011年3月1日起,2010年版GMP已实施6年多,但制药企业普遍存在变更控制管理薄弱的情况,尤其中小型国内制药企业最为突出,通常表现在变更控制理念意识不强、变更控制程序混乱和变更涉及的风险评估不充分、不全面等[5]。

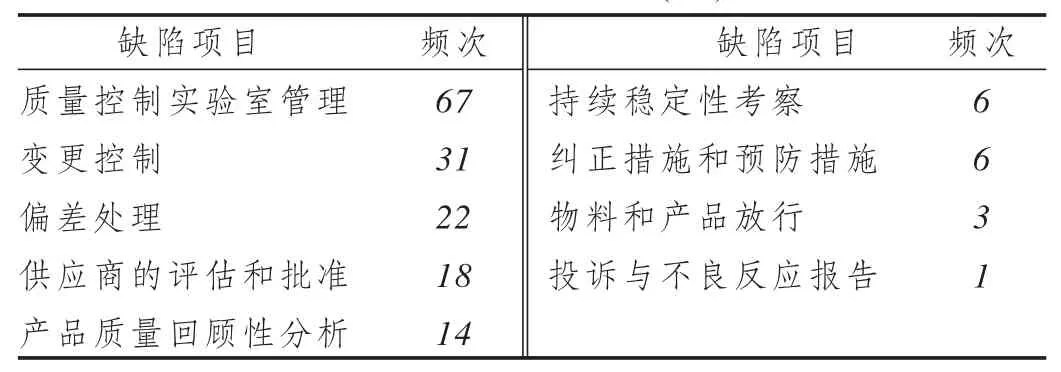

笔者对2016年上海市药品GMP检查缺陷项汇总分析,发现在所执行的82家次GMP认证和GMP跟踪检查中,共有28家次企业存在变更控制管理方面的缺陷,占比34.15%,缺陷频率位于“质量控制与质量保证体系”方面缺陷前列。详见表1。且基本上来自于中小型国内民营制药企业或国有制药企业,说明国内制药企业对质量管理环节中变更控制管理重视程度不够。检查所发现的典型缺陷项包括未对实际发生的变更进行变更控制管理,变更的分类不合理,变更的评估不充分或未进行评估,变更实施记录不完整等。

表1 2016年上海市药品GMP检查“质量控制与质量保证”缺陷分布(条)

同样,原国家食品药品监督管理总局食品药品审核查验中心发布的2015年和2016年度药品检查报告显示,对药品注册生产现场检查中,频繁发现企业生产工艺或关键工艺参数、内包材与核定内容不一致,且未进行评估、研究;对药品生产企业GMP检查中,频繁发现企业相关变更未按照变更程序进行变更控制,如对发生的变更缺少必要的评估和验证,或评估不充分[6-7]。

1.2 原因分析

1)企业变更控制理念不强,对于自认为微小的变更,均不执行变更控制管理。

2)因为对变更控制管理知识和技能掌握不够,存在变更控制程序制订不合理,变更控制的管理方式欠妥,导致管理具体变更时往往出现程序性错误或逻辑混乱。

3)程序中没有明确设置针对变更应进行哪些方面评估,执行具体的变更控制管理时,对变更的评估不充分、不全面。

4)管理具体变更时,因时间仓促或变更实际已发生,对变更涉及的影响评估缺失、不充分或没有逻辑性。

5)变更申请被批准后,没有针对变更具体情况和评估的结果,制订相应针对性的行动方案,或指定的行动方案未经确认和批准,导致应采取的行动未得到有效跟踪、并确认所采取的变更是否达到预期目的。

2 良好的制药企业变更控制程序

制药企业对拟采取的变更进行变更管理,首先需要一份科学、合理的变更控制管理程序文件,以指导其变更控制的管理[8-9]。通常,该份文件应明确当存在对原辅料、包装材料、质量标准、检验方法、操作规程、厂房、设施、设备、仪器、生产工艺、公用系统和计算机化系统等变更时,应以文件规定的书面方式记录相应的变更过程。

文件中应对变更控制管理涉及的术语及质量管理中涉及的相应术语进行必要的定义,如变更和变更控制的定义、变更等级分类(次要变更、主要变更、关键变更)、常见变更类型及尽可能的举例,以方便日常的变更管理,如供应商、工艺或辅料、包装材料等物料的变更,产品中定量或定性的成分,生产工艺、处方及工艺控制,物料、中间品和成品的标准及其控制程序,初级和次级包装、贴签和储存,设备(包括各类计算机化系统),厂房、设施和环境控制等。

文件应定义变更申请人、部门管理者、质量部变更控制协调员、变更评估人、变更行动执行人、质量保证负责人和高层管理者的职责。同时,对每一起变更应在此文件中程序性地明确定义公司健康、安全与环境保护(HSE)部门、质量部门、注册部门(如有)、变更涉及区域部门的评估职责,并明确企业负责人、质量负责人、质量受权人和质量保证部门负责人的职责和对变更的批准权限[10]。

文件应从变更的申请、评估、变更行动方案制订、变更申请的批准、执行变更行动计划、变更的批准和实施、变更实施后的跟踪进行详细而科学合理的设定[11-12]。

3 变更控制程序步骤

3.1 变更的申请

变更申请人应对计划的变更进行完整阐述,包括变更前后相应项目、参数或系统的状态和变更意义的对比,以及需要进行该变更的理由。

良好的变更控制管理模式,在正式提交变更申请前,变更申请人针对拟进行的变更提供必要的信息,包括但不限于对什么进行改变及其影响,变更涉及的范围,准备何时开始设施,为什么进行该变更,例如,风险的降低、成本的降低和收益评估等。然后,由质量部门负责变更管理协调的人员组织公司相应专家对此进行预评估,如变更拥有者部门代表、质量部代表和负责注册部门的代表等,讨论、评估变更对产品质量、法规符合性和管理策略是否带来的收益,评估变更的描述及变更理由是否充分,以确保变更正式申请后各流程能正常进行。

需要特别注意的是,变更申请人在申请变更时,应使用经质量部门批准的带有特定追溯系统的固定格式单,或采用相应的电子系统,如SAP系统的质量管理模块、Trackwise软件和Phenix软件等。质量部变更控制管理协调人接到变更申请后,对变更建立编号,并组织变更的风险评估。

提交变更申请的同时,应评估变更的潜在风险和收益,包括产品质量、法规符合性、商业和HSE的潜在风险,执行变更对其他可能受影响的系统或产品的风险,以及执行变更的成本支出和收益等。通过风险的严重性、发生的可能性及可检测性来评估其风险等级,当涉及质量、技术和注册方面的评估时,风险、费用和收益的信息可以让企业决策人进行更完整的评估,以在批准变更申请时对这些信息的评估和对变更申请的批准与否进行决定,并确定行动方案和资源的优先顺序。

3.2 评估

变更申请需要由相关的专家就其科学性、经济收益、安全、有效、质量及法规符合性进行全面评估,并详细记录各项评估内容。为防止变更的影响评估不够全面,应程序性地设定需要对每一变更进行质量、科学技术、验证、HSE和法规符合性各方面的评估,并根据变更类型和范围的具体情况,必要时额外增加其他评估者。文件还应明确各个评估项目的评估人的确定原则。注册部门应充分评估变更对注册文件及对法规符合性的潜在影响,并制订必要的注册相关措施,如补充申请或再注册等;质量部门则应充分评估变更对产品质量的影响,是否需要采取如稳定性考察或再确认等措施,以掌握更充分的信息,进而更清晰地为完成对变更的影响评估;对于验证及生产技术部门,则应评估涉及的变更是否需要进行验证或工艺验证;还需评估变更是否引发或增加HSE风险[13],如果评估的结果是存在影响,则该区域专家应负责提出相应控制风险的行动措施。同时,应在变更评估中,明确如何及何时对变更效果进行评估[14]。

3.3 变更行动方案制订

完成对变更的评估后,质量部负责变更控制管理的协调人员协助变更申请人,按照各评估专家的意见制订变更行动方案。方案应包括具体应执行的行动内容、责任人和计划完成时间,且行动应得到相应行动负责人及其部门负责人和质量部的确认。需要注意的是,行动方案中可能包括在变更实施前必须完成的行动,也可能包括对执行变更不是必须在变更批准前完成的行动,故应在行动方案中予以明确,并说明理由。

3.4 变更申请的批准

质量部门综合各位专家的评估意见,确定变更的等级。变更申请的批准与否应基于变更涉及的产品关键质量属性、注册情况及法规符合性、经济效益,以及行动方案的相关性、完整性和可行性(包括其执行时限)。

若对产品的关键质量属性不大可能产生影响的变更,无需进行稳定性考察、对比实验和再验证以确认变更的合理性,并且不影响法规和注册许可的,一般定义为一般变更。可能潜在影响产品的关键质量属性的变更,则需要进行稳定性考察、对比实验和再验证以确认变更的合理性,但不影响法规和注册许可的,可以定义为主要变更。对产品的关键质量属性存在重大潜在影响的变更,需要进行稳定性考察、对比实验和再验证以确认变更的合理性,且影响到法规和注册许可的,应定义为关键变更。根据变更的等级,企业可在文件中明确不同等级的变更申请由不同岗位人员审批,如质量部变更控制管理协调员对次要变更申请的批准,质量保证负责人对主要变更申请的批准,质量负责人或质量受权人对关键变更申请的批准[10]。

3.5 执行变更行动计划

变更申请被批准后,变更申请人或质量部变更控制管理协调人应按照企业建立的质量管理制度,跟踪、督促相应行动计划的准时完成。所有行动完成后,变更申请人应完成行动总结,并得到质量部门的确认。对于不能及时完成的工作,应进行记录并报告至质量部门,进行必要的评估和得到批准。

3.6 变更的批准和实施

在质量部门批准前,不得实施变更。当所有的变更均完成后,包括受影响的相应文件均按计划进行修订,批准变更的实施。对产品的关键属性有影响的变更,基于法规符合性或必须通知药监部门而进行备案的,应将变更申请被批准后生产的批次产品置于待检状态,取得药监部门的批准后,再对变更实施后生产的产品放行。

3.7 变更实施后的跟踪

应根据变更的影响及性质,确定是否需要对有效性进行评估,以确保采取的行动是否恰当,进而确定是否需要采取进一步行动,如进行新的变更。同时,应在产品回顾分析和预防维护报告等相应工作中进行年度评估,以确保新增的变更使产品的总体质量或工艺没有改变,对厂房、设施、设备或工艺的确认和验证状态没有影响。

4 结语

质量管理体系相对完善的制药企业,每年进行的变更也不在少数,其中不乏大量的主要变更和关键变更,企业质量部门每周对相应的变更申请及批准的变更申请进行协调、督导,对发起的变更进行跟踪、控制。通过变更,可不断完善工艺、检验、产品、物料、厂房、公用设施或操作方式方法等,保证了稳定的生产出高质量的药品,制药企业应更努力地改进变更控制管理水平,完善质量管理体系,通过类似变更控制的质量管理方式正确解决企业在产品、工艺或流程中等方面可能存在的问题,促进产品质量保持持续改进、持续创新。

:

[1]国家食品药品监督管理局药品认证管理中心.药品GMP指南之质量管理体系[M].北京:中国医药科技出版社,2011:129-140.

[2]尹晨辉,杨施媚.制药行业中的偏差处理和变更控制探讨[J].科技创新与应用,2016,17:77.

[3]季 军,杨少伟.偏差调查和变更控制在质量体系中的重要作用[J].医药工程设计,2008,29(4):41-44.

[4]袁彦稳,张文慧.浅析制药企业实施变更控制保证产品质量[J].中国医药指南,2012,10(1):297-298.

[5]罗京京,杨士友.2010年版GMP中变更控制若干问题浅析[J].中南药学,2014,12(11):1158-1160.

[6]国家食品药品监督管理总局食品药品审核查验中心.2016年度药品检查报告[EB/OL].(2017-06-01)[2017-08-03].http://www.sda.gov.cn/WS01/CL0844/173310.html.

[7]国家食品药品监督管理总局食品药品审核查验中心.2015年度药品检查报告[EB/OL].(2016-06-03)[2017-08-03].http://www.sda.gov.cn/WS01/CL0051/154760.html.

[8]The International Council for Harmonisation of Technical Requirements for Pharmaceuticals for Human Use(ICH).Guidance for Industry Q10 Pharmaceutical Quality System[EB/OL].(2009-04-03)[2017-08-03].http://www.ich.org/products/guidelines/quality/article/quality-guidelines.html.

[9]U.S.Food and Drug Administration(FDA).Guidance for Industry Quality Systems Approach to Pharmaceutical cGMP Regulations[EB/OL].(2006-09-03)[2017-08-03].https://www.fda.gov/ucm/groups/fdagov-public/@fdagov-drugs-gen/documents/document/ucm070337.pdf.

[10]乔卫林.药品生产企业质量负责人对变更的控制与管理[J].中国医药科学,2016,6(6):94-124.

[11]邹 莹.新版药品GMP中的变更控制[J].河北化工,2011,34(7):30-64.

[12]张文云,齐景瑞,李恒宁,等.浅谈药品生产的变更控制流程[J].天津科技,2015,42(6):5-9.

[13]吕云飞,侯庆山.药品生产企业实施变更控制的要点探析[J].机电信息,2016(26):1-3.

[14]王 伟,钟永成.药品生产企业在药品生产过程中的变更控制管理研究[J].法制博览,2016,5(13):276-277.