钻井液振动筛的维护使用

马燚松

(中石化西南石油工程有限公司重庆钻井分公司,重庆400042)

钻井液振动筛是对钻井液进行固相含量控制的第一级设备,是固控设备中的关键设备,承担着清理大量钻屑,控制固相含量,降低下级固控设备的工作负载,为下级固控设备提供满足处理要求的钻井液。钻井工艺要求钻井液振动筛既要尽可能多地清除有害固相,又要尽可能多地回收钻井液。钻井液振动筛一旦发生故障,将造成下一级固控设备超负荷运转,甚至无法正常工作,从而导致钻井液固相含量超标,使得钻井液性能变差,严重影响钻井安全和钻速。

为了提高钻井液振动筛的性能,从结构上先后从单轴惯性振动筛、双轴惯性振动筛向节能智能振动筛发展。筛网的结构先后经历了单层筛布、单层勾边筛布、双层勾边平板筛网、波纹锥形筛网到现在主流的复合框架多层筛网,筛网的目数由低目数向高目数筛网发展。

1 钻井液振动筛的工作原理

1.1 结构

钻井液振动筛主要由底座、筛箱、筛网、缓冲罐、激振电机、减震弹簧、运转控制装置、角度调节装置组成。

1.2 钻井液振动筛的筛分过程

钻井过程中,当钻井液通过井眼携带岩屑返回井口,经过高架槽进入录井罐、分流管,流入振动筛,当钻井液分流到振动筛筛网上时,固液开始分离。固液分离是有个过程的,钻井液初流到振动筛筛网上不可能立即全部分离,而是在少部分过筛的同时,大部分液相先沿着筛网的表面立即分开,并在筛网表面形成钻井液层,钻井液层随分离的进行越来越薄,直到某一位置筛面上液相终止。一般称液相终止的位置为液相终止线。过终止线后,固相颗粒仍继续前进直至离开振动筛。钻井液振动筛正常工作时,确保液相终止线位于最后一张筛网的有效长度的2/3~3/4位置,即钻井液铺满最后张筛网的2/3~3/4。

筛分的过程包括了液相的透筛和固相在筛网上的运动。固相是形状和尺寸都不规则的岩屑或岩屑团,而钻井液是具有特定变性的流体。固相颗粒沉浸在钻井液中,经过分离后仍是被钻井液包围的湿颗粒。所以振动筛和筛网的结构及参数、钻井液的性能、振动筛的安装情况都会直接影响筛分过程和振动筛的使用效果。

1.3 钻井液振动筛的筛分原理

钻井液振动筛通过激振电机的偏心力矩使筛箱产生直线运动、圆形运动或平动椭圆型运动轨迹。

直线型振动筛2台电机中垂线与筛面夹角成a角(见图1),2台激振电机转动方向相反,产生激振动力,在X方向(两电机的底座安装平面)相互抵销,激振力为零。而在Y方向上(中垂线方向)2台电机的激振力互相叠加从而带动整个筛箱沿Y轴方向做往复运动,同时使筛网面上的钻井液沿Y轴方向被抛上,然后自由落下时让钻井液撞击筛网加速钻井液的固液分离,同时向前移动,这样不断地被抛上落下使钻井液通过筛网漏入钻井液罐内,而钻井液中的大于筛网孔眼固体颗粒被筛出,从而起到了钻井液的固液分离和净化作用。直线型振动筛有排砂流畅、处理量大、设备结构简单、维护方便、配套使用成本低等优势,但同时又存在易塞堵、颗粒易破碎、不适应粘土地层等缺点。

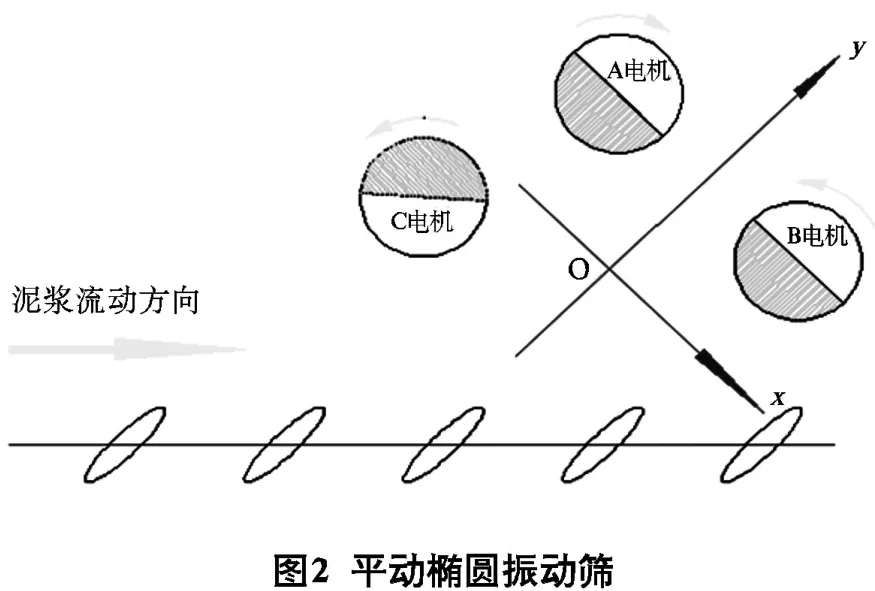

平动椭圆筛A、B两台电机中垂线与筛面夹角成a角(见图2),2台激振电机转动方向相反,产生激振动力,在X方向(两电机的底座安装平面)相互抵销,激振力为零。而在Y方向上(中垂线方向)2台电机的激振力与C电机产生的激振力互相叠加,从而形成了与X方向成椭圆运动规律的合力。使岩屑在筛面上沿筛网表面成椭圆轨迹滚动,在平动椭圆运动模式下,激振力有所减小,但延长了固相在筛面驻留时间,使排出的固相更加干燥,提高了钻井液的回收率,延长筛网寿命并减少使用费用。具有良好的适应性,尤其对付易碎、粘泥地层优势突出。

2 钻井液振动筛在现场使用常见故障分析

2.1 钻井液振动筛跑浆

2.1.1 跑浆现象

跑浆是钻井液流入振动筛时,钻井液的固相与钻井液未彻底分离,造成了部分钻井液和固相一起直接从振动筛的出口流出的现象。跑浆是振动筛在现场使用过程中出现频率最高,最普遍的故障,一方面造成了钻井液的大量浪费,同时制约了钻井参数的优化和机械钻速的提高,从而影响了钻井速度和井身质量。

2.1.2 跑浆原因分析

2.1.2.1 钻井液的性能导致跑浆

(1)钻井液中固相含量太多,固相颗粒分散,尺寸与筛网的尺寸接近,造成固相颗粒堵塞筛网的筛孔,阻碍钻井液的固液分离,从而导致跑浆。

(2)钻井液的粘度过高,一方面造成钻井液固液分离时流过筛网孔的阻力增大,阻碍了钻井液快速穿透筛网流入钻井液罐;另一方面,粘度过高,造成了钻井液与固相颗粒的粘合能力增强,增加了固液分离的难度,降低了固液分离效率和速度。

(3)钻井液比重太高,流入相等流量的钻井液的重量增加,造成了振动筛的负荷增加,在同样功率情况下,振动筛的振幅和抛掷指数都会降低,从而降低振动筛的处理量,产生跑浆。

2.1.2.2 振动筛原因造成跑浆

(1)筛床自身设计不合理导致跑浆。振动筛的筛床是振动筛的关键部分,其电机的安装位置、振动筛弹簧的位置、筛床的重量、筛网的幅度等参数都需要进行精确计算和多次反复试验,优选振动源方能达到理想效果。目前,国内有部分厂家仿造高性能振动筛,未进行精确计算和试验,虽然结构相似,但是效果相差甚远。

(2)激振电机的激振力小,导致钻井液在激振力作用下做抛物运动时的幅度降低,降低了钻井液的固液分离能力和岩屑在筛网上向外的运移速度,从而导致跑浆。

(3)筛网抗磁化能力差导致磁化的岩屑附着的筛面上堵塞筛网导致跑浆。钻井液从井底带出的岩屑部分为矿物质,在地球磁场的作用下被磁化,流入振动筛时,如果振动筛筛网的抗磁化能力差,就容易附着在筛网表面,导致跑浆。

2.1.2.3 现场维护使用原因导致跑浆

(1)筛网目数过高,筛网的透浆率相应会降低,如果钻井过程中钻井液排量过大与筛网不匹配一样会导致跑浆。

(2)筛箱仰角调节过小,会加速钻井液在筛网上的流动速度,降低了钻井液与筛网的接触时间,从而降低筛网的透浆率,导致跑浆。

(3)振动筛维修或者安装过程中,振动电机接线错误造成旋转方向错误,导致振动筛无法达到共振,同时钻井液和岩屑在筛床上的受力方向发生改变,不能安装设计的投掷角度进行抛物运动,大大降低振动筛的固液分离效率和岩屑向外的移动速度,从而导致跑浆。

(4)振动筛在使用过程中未及时按照钻井液性能调整振动电机偏心块的百分比,其百分比调整太低,造成激振力降低造成跑浆。

(5)供浆量超过了振动筛的最大处理量,也会导致跑浆。

(6)振动筛在使用过程中,钻井液中的岩屑与筛网网孔的金属丝发生摩擦,会造成编织筛网的金属磨损粗糙,使得的网孔形状发生变化,网孔变不规则造成筛网网孔堵塞,使用过程中跑浆。

2.2 钻井岩屑堆积排除不畅

2.2.1 现象

振动筛在现场使用过程中,偶尔会发现筛网上某个位置堆积成团的岩屑,岩屑粘接在筛网上不往外移动,不及时清理,岩屑团越积越多,增加了振动筛筛箱的重量,加重了振动筛的负载,最终导致跑浆。

2.2.2 原因分析

(1)筛网未绷紧或者筛箱的筛网张紧条变形不能将筛网绷紧,在筛网松弛部位产生一个振动干扰源,改变了筛网的振动频率,消减了松弛部位钻井液和岩屑的激振力,改变了该部位的投掷角度和运动轨迹,从而造成岩屑在该位置的聚集。

(2)减震弹簧弹力不一致,筛箱横向摆差过大,支撑点不在同一平面,在弹簧弹力低的部位,筛箱不能很好形成共振,造成了筛箱的振幅及激振力下降,岩屑的移动速度太慢,从而造成了岩屑的聚集。

(3)振动筛在运行时,从钻井液的进入口到岩屑的排出口方向,定义钻井液进入口为前排出口为后,其筛床的激振力和振幅是由低向高变化的,同时岩屑向外的移动速度也是由低向高变化的,如果现场在使用过程中将一至四号筛网的目数不一致,如果顺着钻井液的移动方向,其筛网的目数由低到高,由于岩屑在前面的移动速度较慢,而低目数筛网会分离出大量岩屑,就会造成岩屑在前面的筛网的大量堆积,加重振动筛的负载,形成恶性循环,导致岩屑聚集排砂不畅。

(4)筛箱仰角调节过大,造成岩屑和钻井液在做抛物线运动时,抛物线的轨迹和斜率发生变化,岩屑的运移速度降低,严重时就会造成岩屑的堆积排除不畅。

2.3 振动筛运动轨迹畸变

2.3.1 现象

振动筛运行时,钻井液在筛网上四处飞溅,飞溅的幅度较高,钻井液和岩屑不向外成直线轨迹运动,振动筛的处理效果极差。振动筛正常运行时钻井液和岩屑在筛箱内应该是向外快速流动,当越过液相终止线后能明显看到岩屑成直线向外快速运动排除。

2.3.2 原因

振动筛的底座未牢固固定在刚性的钻井液罐支撑梁上,在振动筛运行时底座振动形成一个振动源,严重干扰筛床的正常振动,造成了筛床的振动波形发生畸变,从而造成了钻井液和岩屑在筛箱内的运动轨迹杂乱,从而影响其处理效果。

3 钻井液振动筛的现场使用建议

3.1 根据地层岩屑的情况,选购合适的振动筛

为了保证钻进液在筛网上的固液分离正常进行,使钻井液振动筛既有较大的处理量又有较高的排屑速度,颗粒在筛网表面应该做抛掷运动。抛掷的过程中,颗粒呈抛射状向排出口输送,抛掷指数和抛掷角度对其影响很大。抛掷指数较小,当固相颗粒处于淹没状态时,运移速度太慢会容易堵塞筛网,使处理量减小,甚至造成跑浆、钻井液流失。当固相颗粒分离出来以后,运移速度太慢则会增加小颗粒透筛的机率,甚至形成固相颗粒在筛网上堆积,使筛网因负荷过大而提前破坏。抛掷指数也不能过大,只要能满足固相颗粒能克服它与钻井液之间的粘附力而分离出来即可,过大会增大颗粒下落时对筛网的碰撞,造成微小颗粒更多透筛的概率,也加剧筛网的磨损,降低筛网的使用寿命,同时也对振动筛的强度提出了更高的要求。

不同区域地层差异较大,岩屑的特性差异也较大,所使用的钻井液性能和参数都有很多区别。选购振动筛时应根据对于地域的地层岩屑情况、钻井液性能和钻井参数,充分考虑振动筛振幅、抛掷指数、运动轨迹、抛掷角度、电机的安装位置、弹簧的安装位置、振动频率几个关键参数,选择与之匹配的振动筛。

针对地层复杂、岩屑性质变化大的区域,可以考虑选用变频和激振力可调式直线、平动椭圆双轨迹振动筛,根据地层岩屑的性质优选合适的频率、激振力、抛掷角度和运动轨迹。一般岩屑颗粒大、比重高情况,激振力选高,振动频率选低;岩屑颗粒小易碎情况,激振力选低,振动频率选高,选择与之匹配的参数。

3.2 选择使用合适的筛网

建议选用抗磁化能力强筛网,使用过程中选用与钻井液性能匹配的筛网目数。针对粉砂岩和流砂等易堵塞地层可选用解堵筛网。

3.3 正确安装可靠固定振动筛

底座支撑刚性较差和未可靠固定会造成振动筛使用过程中运动轨迹畸变现象,在安装过程中应确保振动筛的底座安装在刚性好的支撑可靠的刚性底座上,并可靠紧固。

3.4 使用过程中合适调整仰角

筛箱的仰角不合适会造成跑浆和集砂现象,使用过程中,应根据液相终止线的位置调整仰角,钻井液振动筛正常工作时,确保液相终止线位于最后一张筛网的有效长度的2/3~3/4位置,即钻井液铺满最后张筛网的2/3~3/4。

3.5 调整合适激振力

激振电机两端的偏心块是用于调整电机激振力,在使用过程中应根据钻井液性能和流量调整其百分比,调整时2个激振电机偏心块的百分比必须一样,否则振动筛不能形成共振,影响处理效果。

3.6 正确维护保养

进行振动筛的维护保养更换减震弹簧时,必须更换性能、弹性相同的弹簧,严禁新旧弹簧混用。更换激振电机时,应更换型号相同、性能相近的电机,否则振动筛很难达到共振,影响使用效果。

4 结语

本文从现场钻井液振动筛的使用情况,根据现场使用过程中遇到的一些常见故障的处理经验,进行了分析总结,在现场使用过程中也得到了很好的验证。