微波焙烧黄铁矿热分解动力学研究

马淑贤,孙春宝,张晓亮,寇 珏,苏 敏,黄文昊,祝传奇

(1.北京科技大学土木与资源工程学院,北京 100083;2.中色非洲矿业有限公司,赞比亚 铜带省 999134)

我国难处理高硫高砷金矿约占已探明金矿储量的30%~40%。黄铁矿是主要的载金硫化物,焙烧预处理使表面的黄铁矿发生反应,从而微细金裸露浸出,是一种比较成熟的金精矿预处理技术[1]。探究纯黄铁矿在高温下的热分解反应机理,为其他载金硫化物(如砷硫铁矿等)的焙烧研究提供理论基础,对金精矿焙烧预处理技术有很大的指导意义。黄铁矿在氧化气氛下焙烧分解,会释放出SO2等污染环境的有害气体,并且常规焙烧方式升温速率慢,焙烧效率低,耗能也大,提高了焙烧成本。还原气氛下黄铁矿与碳反应后,黄铁矿中的硫以硫化亚铁和二硫化碳的形成存在。中性气氛下黄铁矿受热可以分解生成单质硫。

针对黄铁矿在不同气氛和不同温度下焙烧的热分解反应机理,国内外学者做了大量研究。赵留成[2]通过不同气氛下黄铁矿常规焙烧试验研究发现,中性气氛下黄铁矿热分解生成磁黄铁矿和单质硫,该反应起始温度为746.16 ℃,当温度升高至784.07 ℃时,磁黄铁矿进一步脱硫生成陨硫铁和单质硫,采用Kissinger法和Ozawa-Doyle法求得黄铁矿分解反应的活化能为259.23 kJ/mol,且该反应过程为随机成核和随后生长,并计算了相应的动力学模型。很多研究者[3-5]发现,黄铁矿分解过程中黄铁矿和生成的磁黄铁矿之间有明显的界面,这种显现能很好地被未反应缩合模型解释。N Boyabat等[6]利用常规管式炉,在温度为400~800 ℃范围内对黄铁矿进行中性气氛焙烧研究,认为黄铁矿热分解属于未反应缩合模型,且反应速率由两种因素控制,即穿透物料周围空气的热量传递过程和穿过物料生成层的质量传递过程是影响黄铁矿分解的两个重要因素。J H Huang等[7]将湿法冶金处理后的处于酸性环境的黄铁矿置于微波场中进行加热,提高了黄铁矿浸出率,认为黄铁矿热分解反应动力学过程受颗粒表面化学反应速率控制,穿透生成物层的扩散控制,符合未反应缩合模型。

综上所述,对于在中性气氛下利用微波焙烧黄铁矿的热分解动力学研究尚不完善。微波加热不同于传统的加热方式,微波是一种电磁波,其波长在1 mm到1 m之间,我国工业微波的频率为915 MHz和2 450 MHz[8]。常规加热方式依靠热量从物料表面逐层传物料内部使之升温,微波加热依靠微波透入到物料内,在高频率微波作用下物料内部的极性分子产生剧烈震动,瞬间获得热量升温。

本文利用管式微波焙烧炉,在中性气氛下对黄铁矿进行焙烧,考察了不同温度下黄铁矿分解率的差异,根据黄铁矿分解率随保温时间的试验结果,选择了均相反应模型和未反应缩合模型进行了黄铁矿在不同温度下的黄铁矿分解动力学特性研究,探索微波焙烧条件下黄铁矿热分解反应的动力学机理。

1 试 验

1.1 试样性质

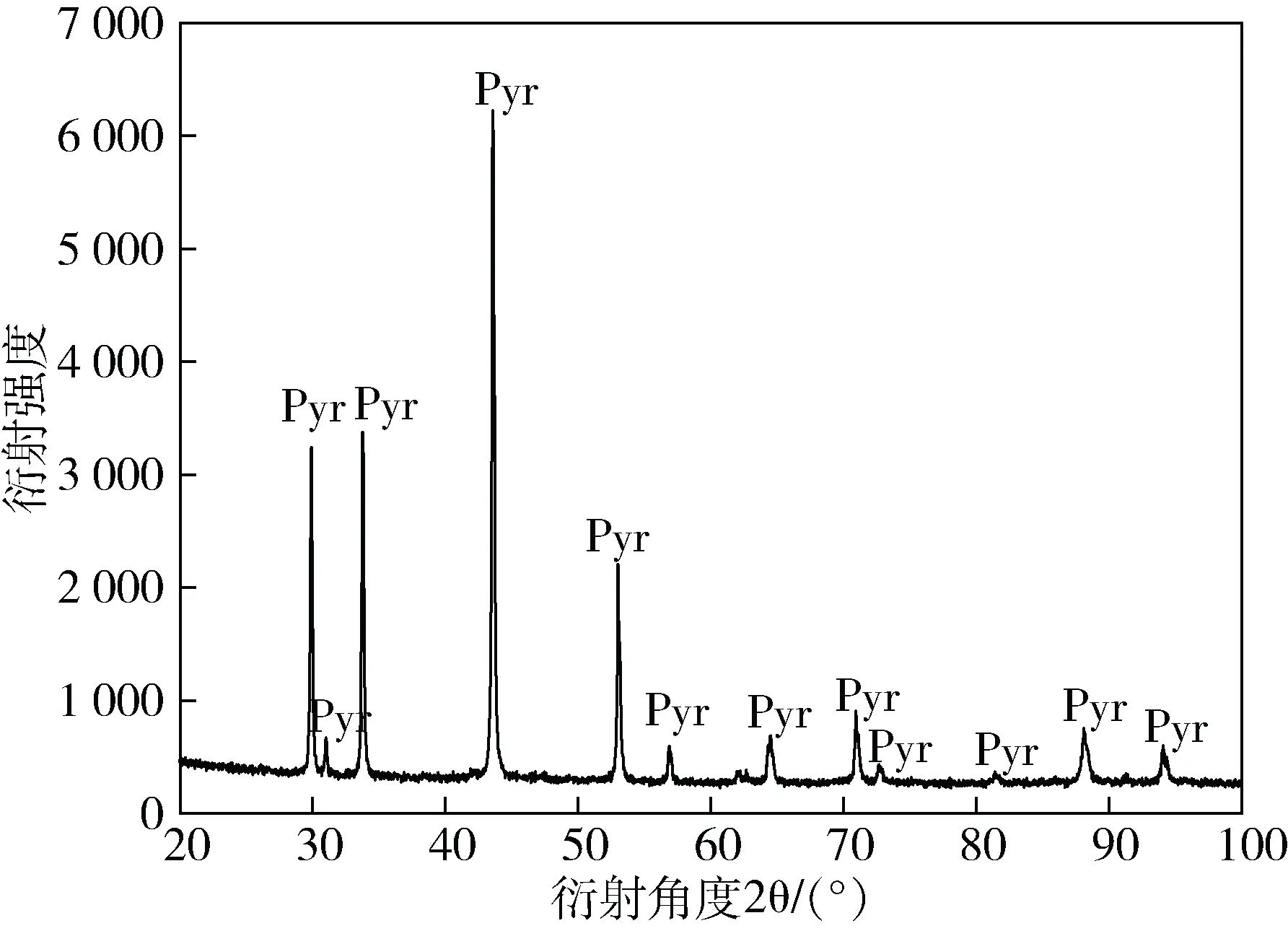

试验所使用的黄铁矿采购于北京丰台水远山长矿物标本有限责任公司,产于热液石英矿脉上,为品位较高的单晶块状黄铁矿。经过化学分析, Fe品位为45.76%,S品位为53.35%,两者品位之和为99.11%。对黄铁矿进行X射线衍射分析,如图1所示,主峰为FeS2,并且黄铁矿的特征峰比较单一,表明此黄铁矿的纯度十分高,符合本试验的要求。

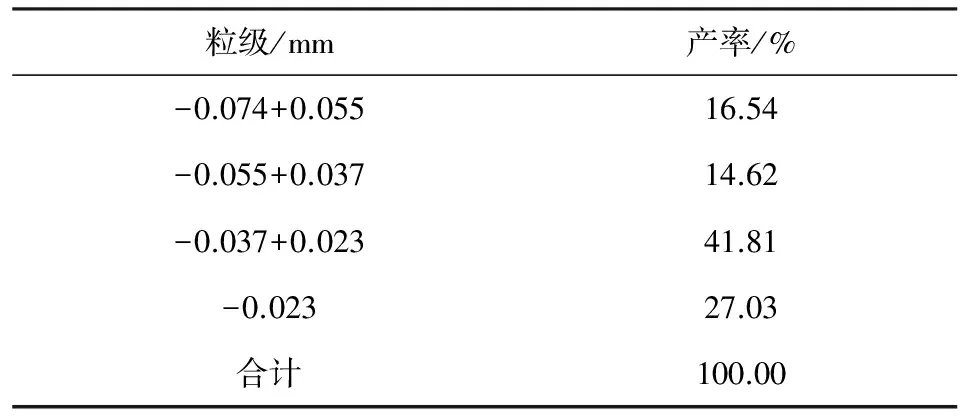

将黄铁矿用颚式破碎机和对辊破碎机破碎至-2 mm,再用实验室三头玛瑙研磨机研磨至-0.074 mm 100%,取筛下的部分低温烘干后作为微波焙烧原料,黄铁矿粒度分布见表1。

图1 黄铁矿XRD衍射谱图

粒级/mm产率/%-0.074+0.05516.54-0.055+0.03714.62-0.037+0.02341.81-0.02327.03合计100.00

1.2 试验方法

黄铁矿的焙烧在管式微波焙烧炉中进行,该微波炉型号为WBMW-GS4,将15 g黄铁矿置于石英舟中,再将石英舟置于石英管中央,将热电偶插入物料,把保温材料移至物料处,向石英管里通入氩气约5 min将石英管中的空气排净,然后通过微波设备控制面板启动微波发生器。试验过程中保持氩气通入,气体流流量为1 000 mL/min,当物料升温至指定温度后,开始计时。达到指定的焙烧时间后停止加热,将保温材料移开,使石英管内的温度快速降低,当温度低至200 ℃时,停止通气,将物料取出,称重。

1.3 数据处理方法

黄铁矿的分解是一个复杂的气-固相反应过程,前人在不同实验条件基础上进行了大量试验,提出了多种能够定量描述黄铁矿热分解的动力学模型,不同模型对应不同的动力学参数[9]。本文对常用动力学模型进行筛选,从中选取了未反应缩合模型和均相反应模型。

1.3.1 未反应缩合模型

J L F Monteiro[5]认为,常规焙烧条件下黄铁矿的热分解过程比较符合未反应缩合模型,其分解过程可以简化为以下5个环节:①热量穿过气膜到达颗粒表面,颗粒表面的黄铁矿分解生成磁黄铁矿和单质硫;②热量穿过生成的磁黄铁矿,到达被包裹未反应的黄铁矿;③生成物S2和磁黄铁矿附着在黄铁矿-磁黄铁矿界面;④S2在固体产物层内扩散;⑤S2进入气体。

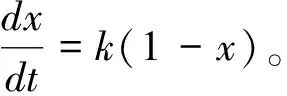

未反应缩合模型假设反应对气体组分和固体组分分别为一级和零级,微分速率表达式见式(1)。

(1)

式中:t为反应时间;k为反应速率常数。

对式(1)积分得式(2)。

3[1-(1-x)1/3]=kt

(2)

以3[1-(1-x)1/3]对t作图,得到的斜率为反应速率k。

1.3.2 均相反应模型

均相反应模型只考虑分解率随时间的变化,是气-固反应的一个最简单的情况,该模型不考虑其他因素,如反应的比表面积等。反应过程中气体扩散速度较快,完全排除其他的影响因素,反应发生在固体颗粒内部,且颗粒内部的密度是均匀变化的。当反应为一级反应时,反应速率表达式见式(3)。

(3)

将-ln(1-x)与t作图可得带反应速率k。

将式(2)与式(3)两个模型求得的k代入阿伦尼乌斯方程(式(4)),可求得反应的活化能与指前因子。

(4)

式中:A为指前因子;Ea为表观活化能,J/mol;R为气体常数,取8.314 J/(mol·K)。以ln{k}对1/T作图应得直线,斜率为-Ea/R,截距为ln{A}。

2 结果分析与讨论

2.1 试验结果

氩气气氛下,黄铁矿热分解反应式见式(5)。

(5)

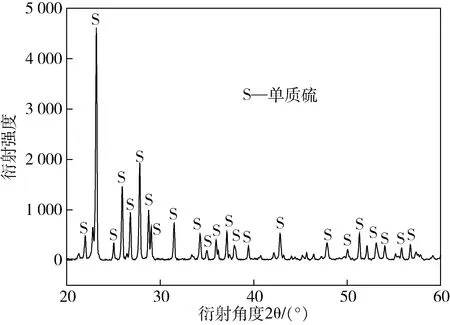

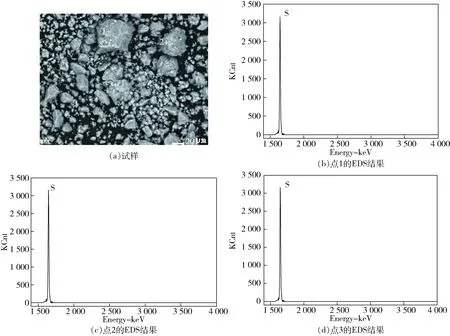

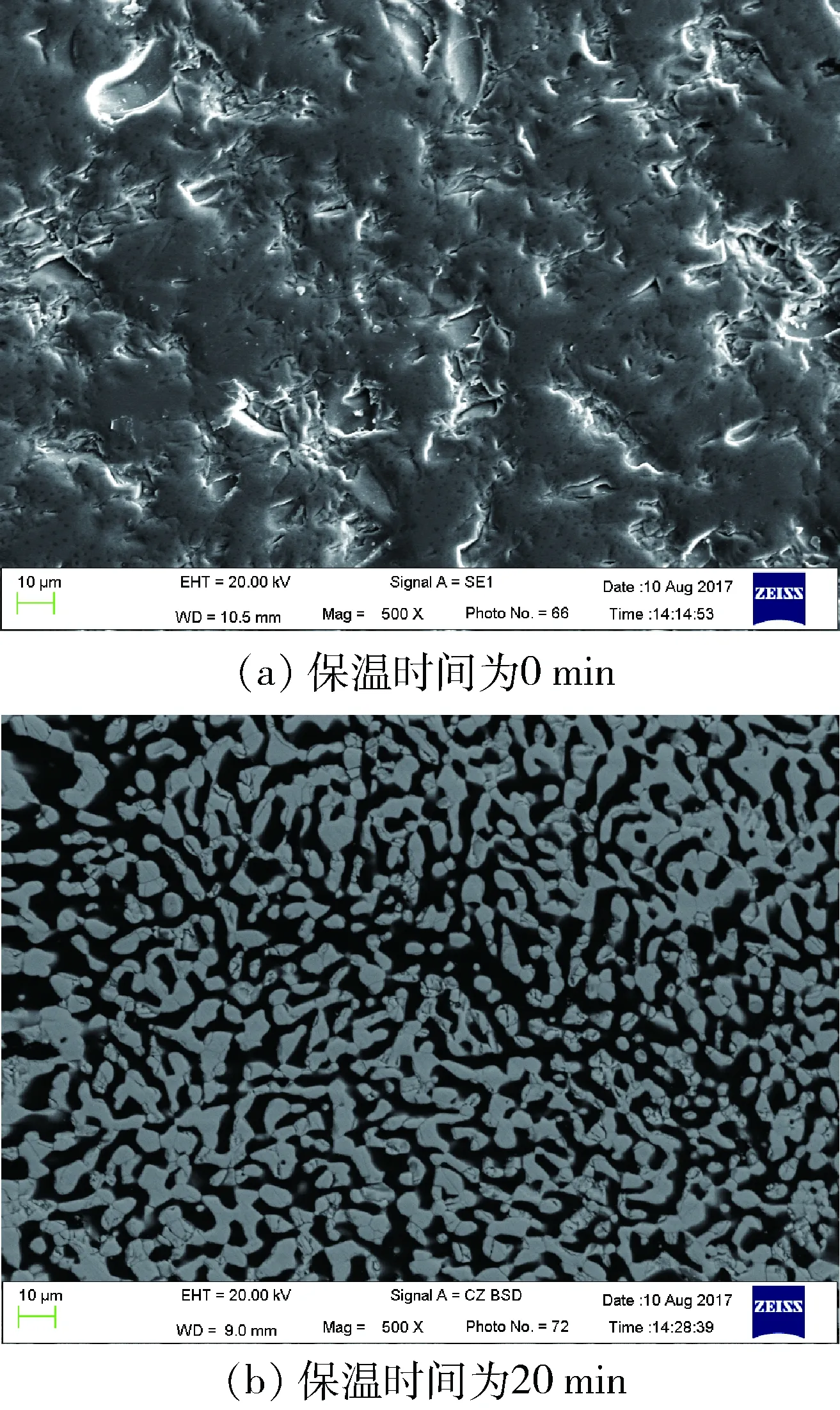

由式(1)可知,该反应固体生成物为磁黄铁矿,单质硫以硫蒸汽的形式产生,试验过程中生成的烟气会随通入的氩气排出石英管,烟气呈浅黄色。将烟气收集,并进行XRD衍射分析与EDS能谱分析,结果见图2和图3。由图2 XRD衍射数据分析可以看出,试验过程中生成的烟气主要成分是单质硫。结合EDS能谱分析结果可知,烟气冷却后的固中硫的品位为100%,固体中不含有除了硫元素以外的其他元素,可认为焙烧黄铁矿质量失去的部分以单质硫的形式随烟气排出,得到的单质硫纯度很高。由图4可知,随着保温时间的进行,焙烧温度为700 ℃时:保温时间为0 min时,黄铁矿固体表面较为致密,几乎没有孔隙存在;保温时间为20 min时,焙烧产物出现大量空隙,变得疏松多孔。由图5可知,温度为700 ℃,保温时间为20 min时对微波焙烧黄铁矿固体产物进行XRD衍射分析可知,固体产物为磁黄铁矿。

根据硫元素守恒,由生成单质硫的质量,即焙烧物料失去的重量计算黄铁矿分解率η,见式(6)。

η=(Δm/32)/(m/M)

(6)

式中:η为黄铁矿分解率,%;Δm为物料焙烧前后质量变化,g;m为焙烧矿样的质量,g;M为FeS2的相对分子质量。

图2 烟气冷却固体的XRD谱图

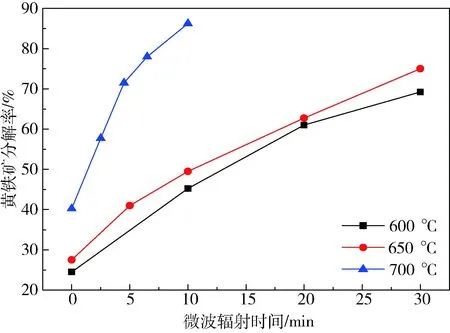

微波加热黄铁矿过程中,黄铁矿因吸收微波而产生热量,当温度高于黄铁矿分解的起始温度时黄铁矿开始分解,在微波辐射下使物料升温至一定温度,对物料进行恒温保温处理。图6为微波辐射黄铁矿分别在600 ℃、650 ℃、700 ℃温度下的分解率随保温时间变化曲线。由图6可知,随着保温时间的延长,物料的分解率逐渐增大;相同保温时间时,温度越高,黄铁矿分解率越高。

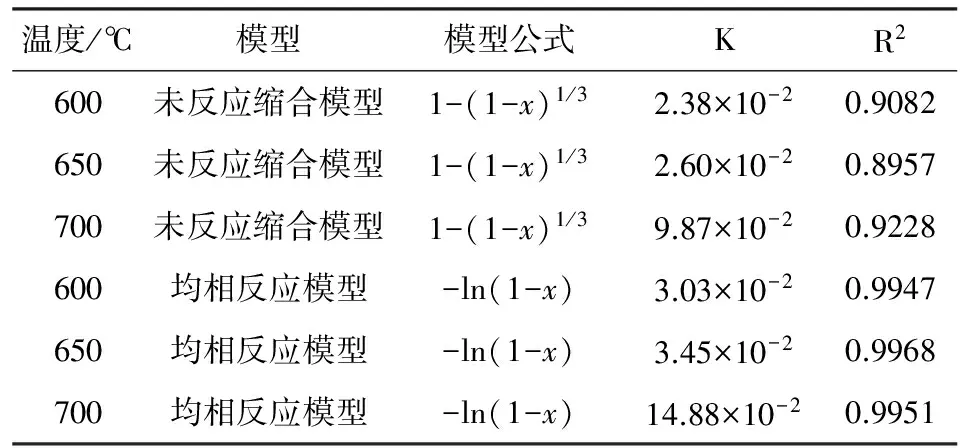

2.2 动力学计算

将不同温度恒温保温时间试验结果代入式(2)和式(3),计算两种机理函数相关的动力学参数及其拟合结果相关系数R2(表2)。计算结果表明,微波辐射过程中,针对不同保温温度的黄铁矿热分解反应模拟结果,均相反应模型比未反应缩核模型的线性拟合符合度要好。将均相反应模型计算出的k值代入式(4)进行线性回归拟合,拟合得到的直线方程为式(7)。

y=-13 301x+11.516

(7)

图3 烟气冷却固体的EDS谱图

图4 温度为700 ℃微波焙烧黄铁矿固体产物微观SEM图像

图5 温度为700 ℃ 保温时间为20 min微波焙烧黄铁矿固体产物XRD衍射谱图

微波具有极强的穿透力,通过增加材料分子运动的动能使物体升温,因而属于体积加热[10-12]。将黄铁矿颗粒近似一个球体,当微波存在时,微波可以穿透物料表面进入颗粒内部,整个颗粒可以同时吸收微波而立即产生热量,反应几乎同时在整个颗粒进行。随着反应的进行,伴随固体产物磁黄铁矿和气体产物S2的生成,颗粒有气孔产生,S2沿着气孔扩散至颗粒外面,颗粒的密度发生均匀变化。

与常规焙烧相比,微波焙烧因减少了热量传递这一阶段,提高了黄铁矿的升温速率。相比于常规焙烧,微波焙烧能够降低黄铁矿热分解反应的活化能。

图6 黄铁矿在不同温度下分解率随时间变化的曲线

温度/℃模型模型公式KR2600未反应缩合模型1-(1-x)1/32.38×10-20.9082650未反应缩合模型1-(1-x)1/32.60×10-20.8957700未反应缩合模型1-(1-x)1/39.87×10-20.9228600均相反应模型-ln(1-x)3.03×10-20.9947650均相反应模型-ln(1-x)3.45×10-20.9968700均相反应模型-ln(1-x)14.88×10-20.9951

3 结 论

2) 微波辐射条件下的黄铁矿热分解反应在黄铁矿颗粒内是均匀进行的。反应进行过程中,伴随固体产物磁黄铁矿和气体产物S2的生成,颗粒变的疏松,S2沿着气孔扩散至颗粒外部,颗粒的密度发生均匀变化。

参考文献

[1] 涂博.高砷高硫难处理金矿提金新方法研究[D].武汉:武汉理工大学,2014.

[2] 赵留成.载金硫化物中性焙烧—非氰浸金过程的研究[D].北京:北京科技大学,2016.

[3] ACOATS A W,BRIGHT N F H.The kinetics of the thermal decomposition of pyrite[J].Canadian Journal of Chemistry,1966,44(10):1191-1195.

[4] AHU G,DAM-JOHANSEN K,WEDEL S,et al.Decomposition and oxidation of pyrite[J].Progress in Energy and Combustion Science,2006,32(3):295-314.

[5] AMONTEIRO J L F.Thermal decomposition of pyrite in a fluidized bed[J].The Canadian Journal of Chemical Engineering,2010,59(4):511-516.

[6] ABOYABAT N,ÖZER A K,BAYRAKCEKEN S,et al.Thermal decomposition of pyrite in the nitrogen atmosphere[J].Fuel Processing Technology,2004,85(2):179-188.

[7] AHUANG J H,ROWSON N A.Hydrometallurgical decomposition of pyrite and marcasite in a microwave field[J].Hydrometallurgy,2002,64(3):169-179.

[8] 王绍林.微波加热原理及其应用[J].物理,1997,26(4):42-47.

[9] 胡荣祖,史启祯.热分析动力学[M].第二版.北京:冶金工业出版社,2011:50-54.

[10] 陈伟,丁德馨,胡南,等.微波焙烧预处理难浸含金硫精矿[J].中国有色金属学报,2015,25(7):2000-2005.

[11] 王德英,孙广周,罗兴,等.微波焙烧在难选铁矿中的应用前景[J].矿产综合利用,2013(1):1-3,13.

[12] 梁玉石.硫精矿微波直接辐射焙烧试验研究[D].南宁:广西大学,2012.