钛合金TB6刀具磨损铣削实验研究

刘 东 王 放 王建民 薛 源 薛 晶

0 引言

钛合金因具有高比强度、高比模量、低线胀系数、耐冲击、耐磨,耐热等优良性能[1]而应用广泛。但钛合金难加工[2],在实际切削加工中,刀具耐用度低,刀具磨损严重,加工成本高,大大的阻碍了这类材料的应用与推广[3]。钛合金TB6是一种高韧、高强并且拥有优秀热加工性的近β型钛合金,和同强度结构钢或其他一些钛合金相比可大大降低结构质量[4]。

在金属切削加工过程中,刀具磨损是人们普遍关注的一个问题[5]。因为它涉及到很多方面的问题,对刀具寿命、加工的经济性、加工精度、加工工件的表面质量、可靠性等方面都有很大影响。国内外很多学者都对切削时刀具磨损进行了大量研究。ATTANA⁃SIO等对硬质合金刀具切削AISI1045时的刀具磨损进行了预测[6]。FILICE等对切削中碳钢时刀具磨损情况进行了预测[7]。郑敏利等使用未涂层硬质合金刀具进行钛合金外圆切削实验,发现刀具的磨损以扩散磨损、粘连磨损为主,且随切削速度和进给量的增大,刀具磨损加剧[8]。陈燕等使用软件对高速切削钛合金TC4时的刀具磨损进行了有限元分析,发现随切削速度增加刀具磨损加快,且切削速度为300 m/min 时刀具寿命仅为 130 m/min 的 1/3[9]。

本文通过在不同切削参数下对钛合金TB6进行干式正交切削试验,对比分析不同切削参数下的刀具磨损情况,并用实验结果进行回归分析得到刀具磨损的回归公式,为优化切削参数、提高刀具耐用度,降低加工成本提供一定参考。

1 实验

1.1 试验方案

本次实验根据生产经验、文献数据、刀具厂商推荐值等综合考虑选定9组铣削参数,进行正交切削实验,铣削方式为顺铣。使用9把相同刀具进行实验。根据推荐的的耐用度实验标准,选取后刀面磨损量VB=0.25~0.3 mm 作为刀具的磨损标准。 使用显微照相机检测刀具的磨损情况,按实验预定的铣削参数加工工件,每隔一定时间停止加工,拍摄实验过程中刀具后刀面磨损图像,在软件中处理磨损图像,可得到当前刀具磨损情况。

采用正交试验方法设计实验,设计四因素三水平正交试验,四个因素为铣削速度、每齿进给量、切削深度,切削宽度。各因素水平见表1。

表1 切削因素水平表Tab.1 Cutting factor and level table

1.2 加工机床和加工刀具

图1为实验所用机床MVC1000,图2为实验所用硬质合金刀具,55°整体合金立铣刀,φ6R0.5×15×φ6×50L×55°×4T。

图1 实验用机床Fig.1 Experimental machine

图2 实验用刀具Fig.2 Experimental tool

1.3 实验材料

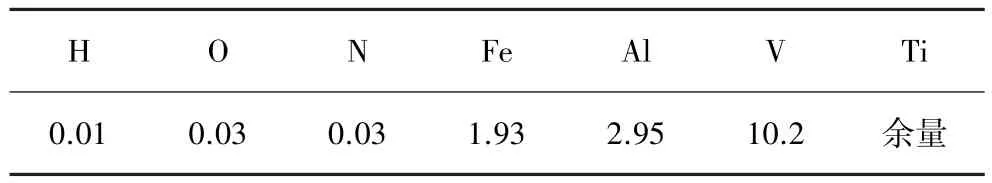

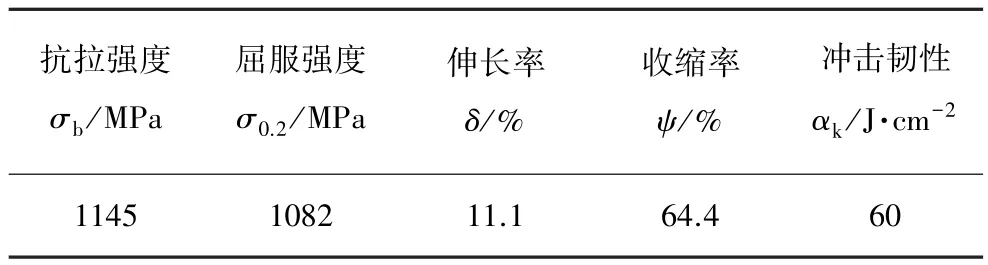

实验采用TB6长方体材料,又称Ti-1023(典型的近 β 型钛合金),名义成分为 Ti-10V-2Fe-3Al。其化学成分及力学性能如表2表3所示。

表2 TB6钛合金化学成分Tab.2 Chemical composition of TB6 titanium alloy wt%

表3 TB6钛合金的力学性能Tab.3 Mechanical properties of TB6 titanium alloy

1.4 实验仪器

使用显微照相机测量刀具的磨损情况。照相机与计算机相连,使用相关软件可将刀具磨损情况放大,便于在计算机上观察。将照相机固定在机床上,并将装夹好的刀具移到适当位置,记录当前坐标。经过一定时间的切削后,暂停切削,将刀具移到预先记录的坐标处,使用照相机观察并记录磨损情况。如未达到预定磨损量可继续切削一定时间后,暂停切削再次将刀具移到预先记录的坐标处,观察磨损情况,直至刀具达到预定磨损量为止。

1.5 测试标准

在评定刀具材料切削性能和研究试验时,都以刀具表面的磨损量作为衡量刀具的磨钝标准。国际ISO推荐的刀具耐用度磨钝标准为后刀面磨损量:VB=0.3 mm,在实际应用经常根据所加工材料和刀具的具体情况在025~0.3 mm之间选择。由于钛合金为难加工材料,加工过程中刀具破坏形态比较复杂,所

以在本次试验中取后刀面磨损量VB=0.26 mm作为本次试验的磨损标准。

2 结果与讨论

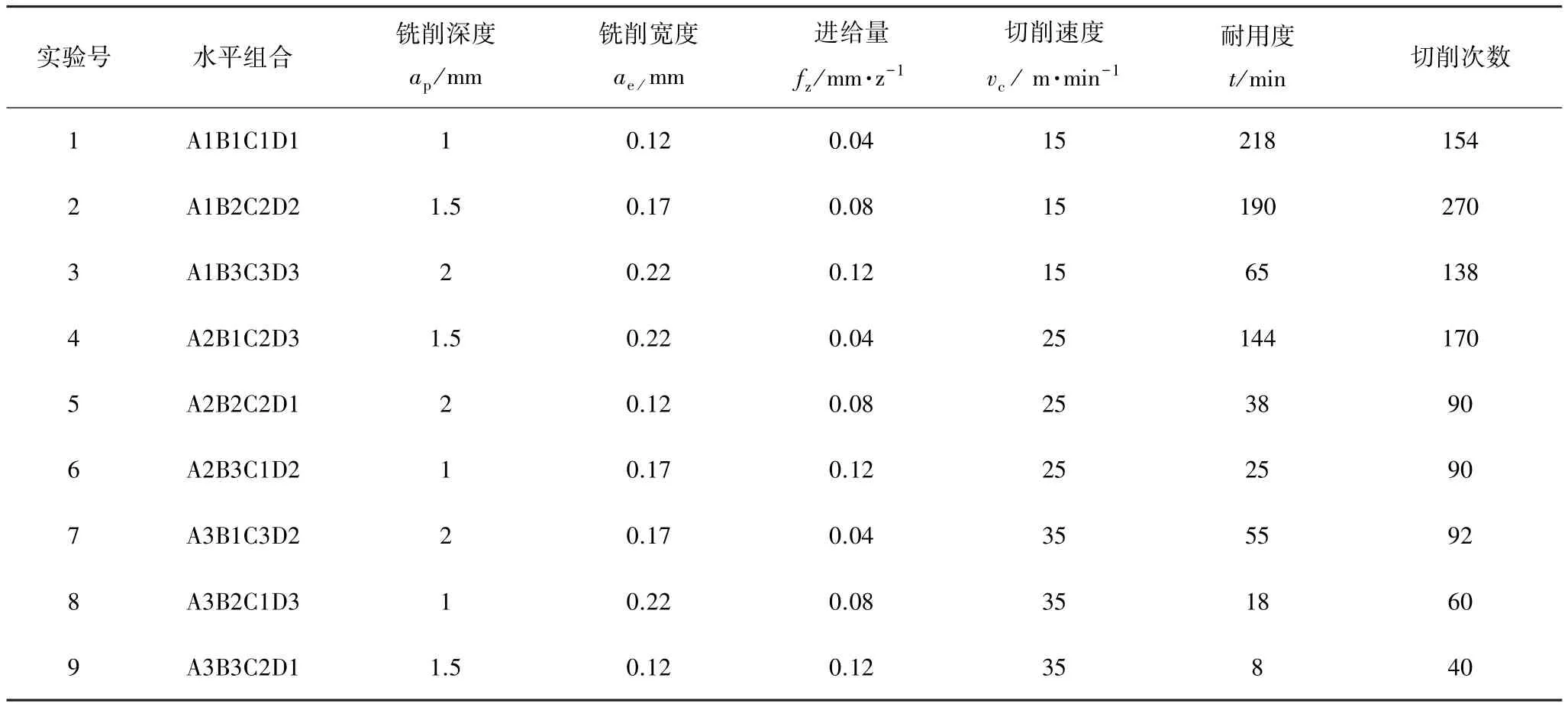

按照指定的实验方案,在每组切削参数下,以后刀面磨损量VB=0.26 mm作为刀具的磨损标准,计算出每组所需要的切削时间并记录(表4)。实验所用试件为一长方体钛合金,切削时沿一个方向进行多次重复切削,记录下每组实验重复切削次数和时间,当刀具后刀面磨损量0.26 mm时停止切削,此时所切削的时间即为刀具耐用度。

表4 刀具耐用度实验结果表Tab.4 Experimental results of tool durability

图3为某一次显微照相机通过计算机对切削时刀具磨损情况的测量,刀尖处白亮带为刀具磨损,通过计算机测量其宽度。

图3 刀具后刀面磨损Fig.3 Tool wear of the flank face

使用spss对实验结果进行回归分析,得到刀具耐用度的回归方程:

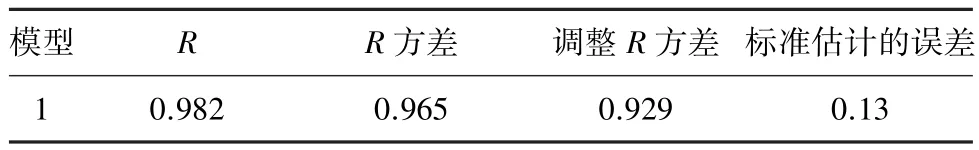

回归公式的模型误差如表5所示,可以看出回归方程R方差及调整R方差均在0.9以上,能够很好地对刀具耐用度进行预测。

表5 模型误差汇总Tab.5 Error of the model

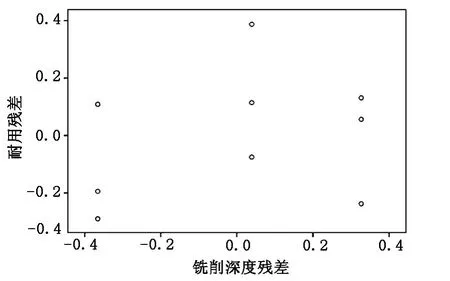

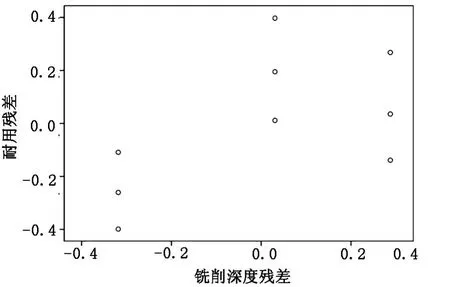

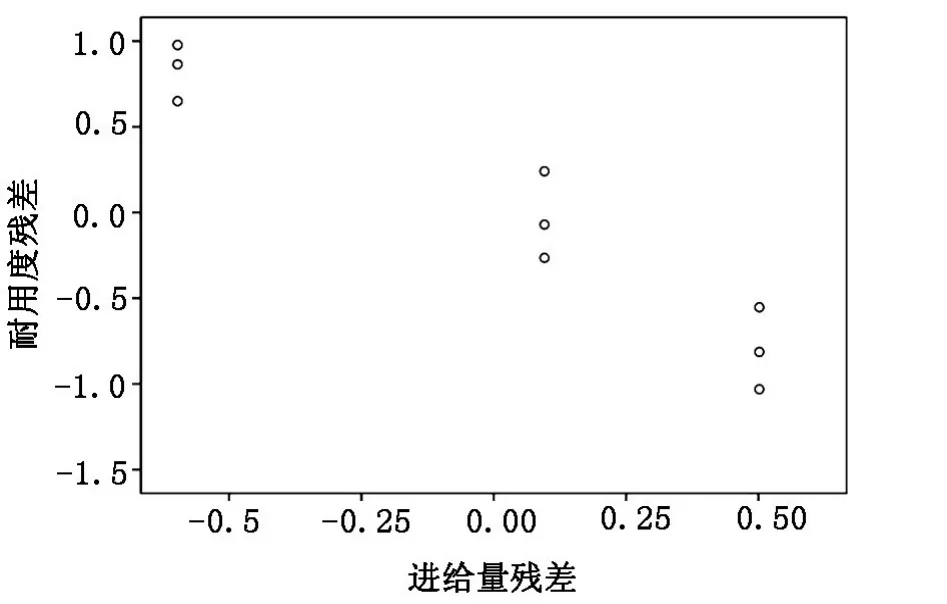

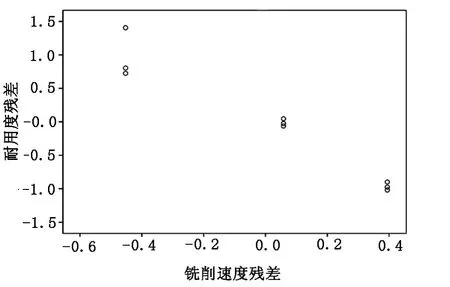

通过图4~图7几幅散点图,可以看出,切削深度和切削宽度与时间的线性关系不显著,而进给量和切削速度与时间的线性关系较为显著。

图4 铣削深度与耐用度回归残差散点图Fig.4 Regression residual scatter plot of depth of cut and cutting time

图5 铣削宽度与耐用度回归残差散点图Fig.5 Regression residual scatter plot of width of milling and cutting time

图6 进给量与耐用度回归残差散点图Fig.6 Regression residual scatter plot of feed speed and cutting time

图7 切削速度与耐用度回归残差散点图Fig.7 Regression residual scatter plot of cutting speed and cutting time

3 结论

通过研究不同切削参数下切削钛合金TB6时刀具的磨损情况,得出以下结论:

(1)在不同切削参数下的刀具主要磨损位置相似,大都出现在后刀面位置,前刀面磨损较后刀面不明显。后刀面的磨损大都呈现一条带状磨损带,且随速度增大磨损带会变长。在速度增大时,刀具易发生脆性破损,且在刀具表面会出现钛合金粘连。

(2)通过本次试验可以看出,在TB6铣削加工时,切削速度、进给量,切削宽度和切削深度都会影响刀具耐用度。而对耐用度的影响较大的是切削速度,,其次分别为进给量、切削宽度和切削深度。

(3)通过实验得到的实验数据,实用软件进行回归分析,得到了刀具磨损时间回归方程,且可靠性良好。

参考文献

[1]胡宏楠,董明.颗粒增强金属基复合材料切削加工工艺的新进展[J].金属材料与冶金工程,2009,37(1):3-7.

[2]陈五一,袁跃峰.钛合金切削加工技术研究发展[J].航空制造技术,2010(15):25-30.

[3] ARAMESH M,SHI B,NASSEF A O, et al.Meta-mod⁃eling optimization of the cutting process during turning titanium metal matrix composites[J].Procedia CIRP,2013(8):576-581.

[4]王美娇,孟祥军,廖志谦,等.Ti-1023合金的研究现状[J].材料开发与应用,2009,24(5):66-69.

[5]张宗阳,艾兴,刘战强,等.高效切削铁基高温合金刀具磨损特性研究[J].制造业自动化,2011(10):48-52.

[6] ATTANASIO A,CERETTI E,FIORENTINO A, et al.Investigation and FEM-based simulation of tool wear in turning operations with uncoated carbide tools[J].Wear,2010,269(5-6):344-350.

[7] FILICE L,MICARI F,SETTINERI L, et al.Wear mod⁃eling in mild steel orthogonal cutting when using uncoated carbide tools[J].Wear,2007,262(5-6):545-554.

[8]郑敏丽,范依航.高效切削典型难加工材料刀具摩擦与磨损机理研究现状[J].哈尔滨工业大学学报,2011(6):22-30.

[9]陈燕,杨树宝,傅玉灿,等.钛合金TC4高速切削刀具磨损的有限元仿真[J].航空学报,2013,34(9):2230-2240.