基于电机参数设计的电动车辆经济性优化研究∗

王庆年,杨 阳,贾一帆,许 楠,郭 崇,刘雅丹

(吉林大学,汽车仿真与控制国家重点实验室,长春 130022)

前言

随着当今社会对低碳、节能、环保要求的提高,以电动机为动力源的电动汽车技术蓬勃发展,永磁同步电机具有功率密度高、损耗小等优点,成为电动汽车的常用动力源。电机本体结构参数对其性能有着重要的影响,针对电机本体结构的研究也成为不可回避的重点[1-5]。

对车用电机本体性能的多数研究着眼于结构设计及优化,侧重于从电机本体设计或控制方面来提升电机的性能[6-10];结构参数与电机特性的机理分析是研究重点,也是电机设计环节的理论支撑[11-13]。文献[2]中基于Ansoft软件和有限元方法采用微粒群方法进行了电机结构参数优化;文献[6]中介绍了永磁同步驱动电机转子损耗与温升计算及优化方法,提高了其大负荷工作能力,并且削弱了电机的效率衰减;文献[7]中分析了永磁同步电机在不同工作区间的铁心损耗,提出了降低铁损的措施;文献[9]中以高效率及高功率密度为目标对电机转子结构参数进行了研究和优化;文献[10]中对车用驱动电机的部分结构参数进行了优化,拓宽了高效区。从上可知,对电机本体特性的研究可指导电机的结构设计,电机性能要满足电动汽车的动力性、经济性要求,因此需要建立电机性能与其本体参数的联系。

本文中首先根据车用要求的驱动电机性能指标,运用OPPeD ePMSM软件分析电机的稳态性能与电机结构参数的关系;然后按照上述理论关系调整设计过程中的结构参数,对电机进行优化设计;最后在Matlab/Simulink环境下进行多工况整车经济性仿真,根据驱动电机实际工作点的效率分布情况与整车驱动效率验证电机结构参数优化对整车经济性能的改善作用。

1 电机结构参数与性能的关系分析

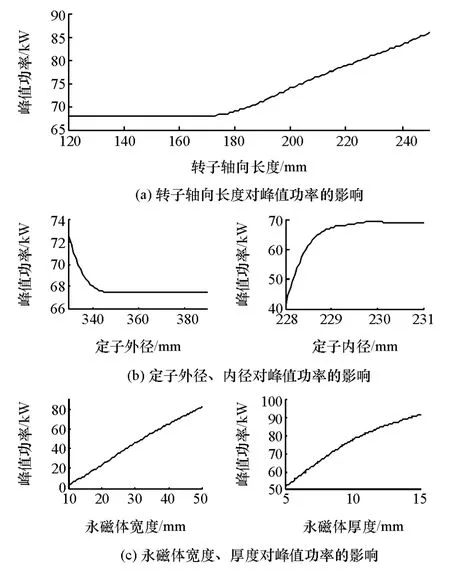

电机主要结构参数包括定子及绕组参数、转子及永磁体参数等。本节在对电机特性与主要结构参数关系进行理论分析的同时,使用OPPeD ePMSM软件进一步做了参数化分析。需要指出,为了控制变量,当参数化分析单一指标对电机性能的影响时,其他参数选取须以电机初始设计参数作为限制条件;每张图对应的参数自变量在初始值附近变化时才有实际意义,其合理的变化范围由图示坐标刻度的边界限定。

1.1 电机外特性与主要结构参数的关系

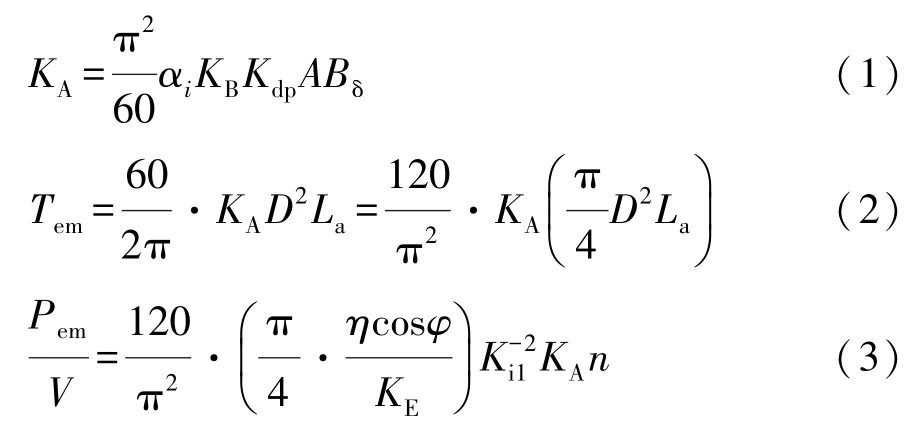

永磁同步电机工作区间通常分为恒转矩区和恒功率区,外特性分别对应最大转矩与最大功率。根据电机设计相关理论,电机的利用系数可由式(1)表示,峰值转矩和单位体积的峰值功率可用基本结构参数和电磁负荷表示,见式(2)和式(3)。式中:KA为电机的利用系数;KB为波形因数,正弦分布的气隙磁场KB=1.11;Kdp为绕组系数;D为转子直径,m;La为转子铁心轴向总长,m;αi为计算极弧系数,正弦分布的气隙磁场有αi=2/π;A为线电负荷,A/m;Bδ为气隙磁密幅值,T;cosφ为功率因数;KE为定子绕组相电动势系数,KE=E/U;Ki1为定子外径和内径的比值。

由此可知,当电机利用系数一定时,最大转矩与转子体积成正比;最大功率与转速成正比、与成反比。

通过对转子轴向长度、定子外径和内径进行参数化分析,可以得出各参数的对峰值功率的影响,如图1所示。由图可见:峰值功率与转子轴向长度呈正相关,随着转子轴向长度的增大,其与峰值功率越接近于线性关系;峰值功率与定子外径呈负相关,与定子内径呈正相关,但均随着尺寸的增大影响逐渐变小,实际上定子内外径主要靠气隙宽度影响峰值功率;在一定范围内,峰值功率与永磁体的宽度和厚度都近似于线性正相关。

图1 各结构参数对电机峰值功率的影响

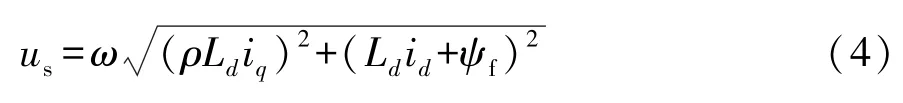

为了扩展电机的调速范围,实现电机在变转速下恒功率运行,需要采取弱磁控制;弱磁控制时电机电压矢量幅值满足:式中:ρ为电机的凸极率,ρ=Lq/Ld,Ld和Lq分别为直轴和交轴电感,H;id和iq分别为直轴电流和交轴电流,A;ψf为永磁体磁链,Wb。

当电机电压饱和时,只能通过调节id和iq来实现升速。以下主要分析弱磁率ξ和凸极率ρ对电机弱磁能力的影响。弱磁率定义为

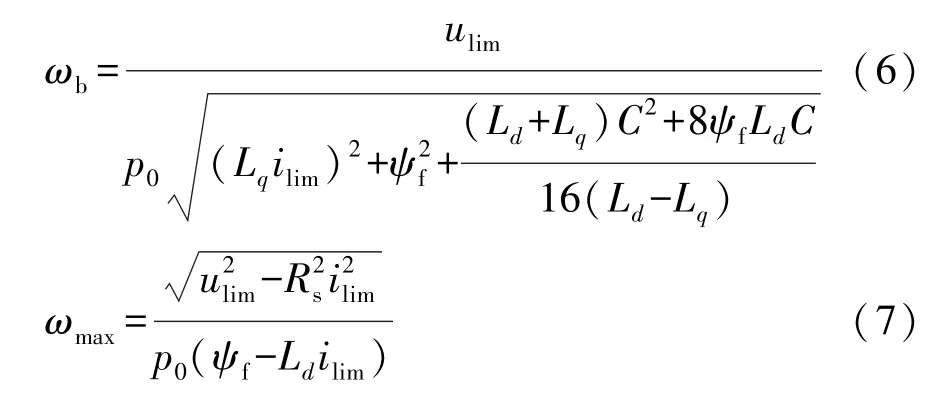

弱磁率和凸极率越大,电机的转折速比越高,提高了电机弱磁调速范围的同时改善了低速转矩特性。凸极率只影响转折速度的大小,而最高转速与弱磁率有关;当ξ≤1时,最高转速与弱磁率呈正相关,且在ξ=1时达到最大;当ξ>1时,最高转速与弱磁率呈负相关。弱磁时,转折速度ωb和最高转速ωmax的表达式为

式中:为电压最大值,V;ilim为电流最大值,A;Rs为定子绕组电阻,Ω;p0为电机极对数。

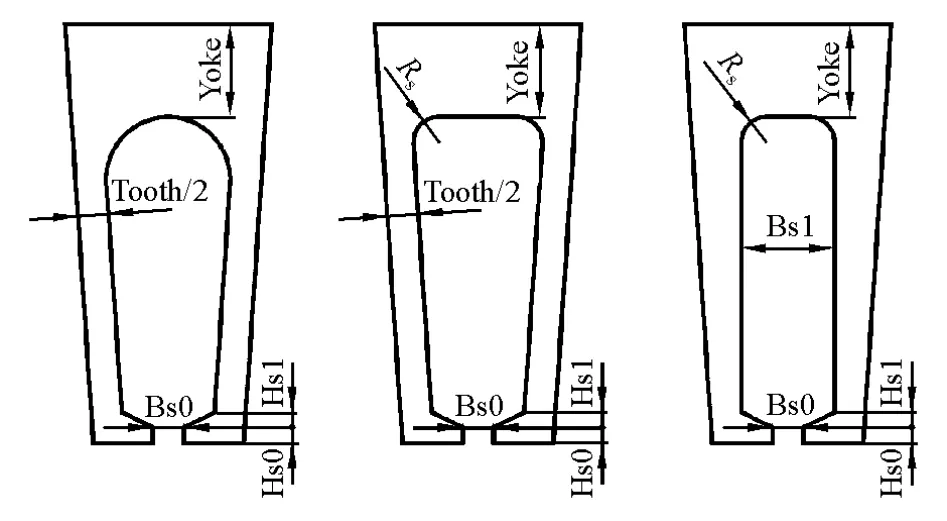

由上可知,转折速比和最高转速主要受气隙磁通、定子绕组电阻和直交轴电感等的影响,同时直交轴电感也会对弱磁率和凸极率产生影响。而电感主要受定子齿槽及绕组参数的影响。定子齿槽槽型主要包括梨形槽、斜肩圆底槽及平行齿槽,如图2从左至右依次所示。图中Bs0为槽口开度,Hs0为槽口高度,Hs1为槽口坡高,Tooth为梨形槽或斜肩圆底槽槽间齿宽,Yoke为定子轭高,Bs1为平形齿槽槽宽。

图2 定子齿槽槽型及尺寸示意

选取梨形槽,研究槽口与高度、槽间齿宽,以及绕组、气隙相关参数对电感的影响,选取影响较为明显的参数,结果如图3所示。

图3 电机直、交轴电感与部分结构参数的关系

由上可知,直交轴电感与槽口开度、气隙宽度呈负相关,与绕组匝数、极弧因数呈正相关;且在一定范围内成近似线性关系。而槽口高度、槽间齿宽等对直交轴电感的影响较小。

1.2 电机效率特性与主要结构参数的关系

效率对于永磁同步电机尤其是车用驱动电机的性能影响重大。降低损耗对提高效率至关重要,电机的稳态损耗主要包括电阻损耗、铁心损耗、机械损耗和杂散损耗。首先讨论电机结构参数对各项损耗的影响,进而研究效率。

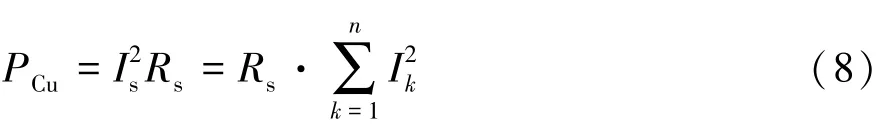

定子绕组的铜损PCu为

实际定子电流的计算值的平方应该为各次谐波电流有效值的平方和;在交变电流作用下,趋肤效应的影响,实际的绕组电阻会增大,考虑趋肤效应的定子电阻为

式中:Kf为趋肤效应系数;ρCu为标准环境下铜的电阻率;lz1为线圈半匝长,mm;Zφ1为每相串联导线数;a1为绕组并联支路数;S1为导线横截面积,mm2;N1为导线并绕根数。

杂散损耗Ps是指由漏磁通和不规则气隙磁通导致的损耗,计算Ps的经验公式为

式中:IN为相电流额定值;psN为额定功率时的杂散损耗。

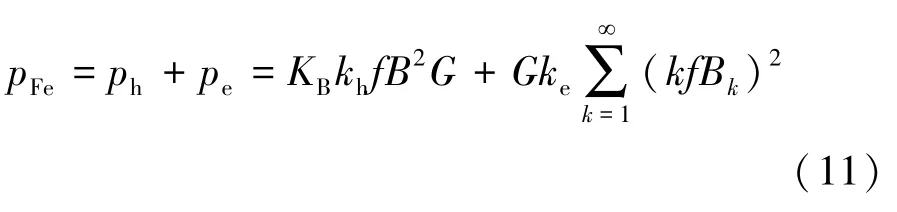

正弦交变磁场下,单位质量的铁心损耗pFe为[14]

式中:ph为磁滞损耗;pe为涡流损耗;kh为磁滞损耗系数;ke为涡流损耗系数;B为铁心磁密幅值;KB为不均匀磁场分布及谐波影响的修正系数;为磁密的傅里叶展开。

机械损耗主要由通风损耗、轴承摩擦损耗构成,可以按经验公式计算:

式中ωN和PN分别为额定转速与转矩。

对永磁同步电机的转子轴向长度、气隙宽度、定子绕组参数和永磁体参数对电机铜损、铁损影响的参数化分析,结果如图4所示。

图4 电机铜损、铁损与部分结构参数的关系

对电机损耗参数化分析后,进一步研究转子轴向长度、气隙宽度、定子绕组等参数对电机额定工作点效率的影响,结果如图5所示。

图5 电机额定工作点效率与部分结构参数的关系

从图5(a)可以看出,随着转子轴向长度的增加,电机效率先升后降。这是由于在绕组匝数一定时,轴向长度的增加会使每相绕组电阻增大,同时使形成定子磁链所需的定子电流及相应铜损减小;但增加的轴向长度会增大铁心体积,从而使铁损变大。随着气隙宽度的增大,电机效率也呈现先增后减的趋势。这是由于改变气隙宽度会影响定子绕组的谐波漏磁通、谐波电流和转子的磁场分布;而谐波电流会改变铜损和杂散损耗,谐波磁场亦会影响铁损;此外,增大气隙宽度不会明显改变基波磁通,但会减少谐波含量,从而降低杂散损耗。从图5(b)可看出,随绕组匝数的增多,电机效率呈下降趋势;随线径的增大,电机的效率升高。这是由于随着绕组匝数的增加,定子绕组的铜损先增后减,而铁损不变;随着线径的增大,定子每相电阻及相应铜损减小,电机的效率升高。从图5(c)可看出,随极弧因数的增大,效率逐渐升高后快速降低;随永磁体厚度增加,效率先迅速升高后略微下降。这是由于气隙磁场的分布情况会受到极弧因数的影响,极弧因数的增大会增加定子电流谐波含量,使得铜损增大;且会使气隙磁密降低,由式(11)可知铁损亦会减小。

1.3 整车要求的电机性能与结构参数的关系

综合前文分析,定性分析整车要求的电机稳态性能与本体结构参数的关系,如图6所示。

图6 电机稳态性能与结构参数的定性分析

2 电机结构参数的设计与优化

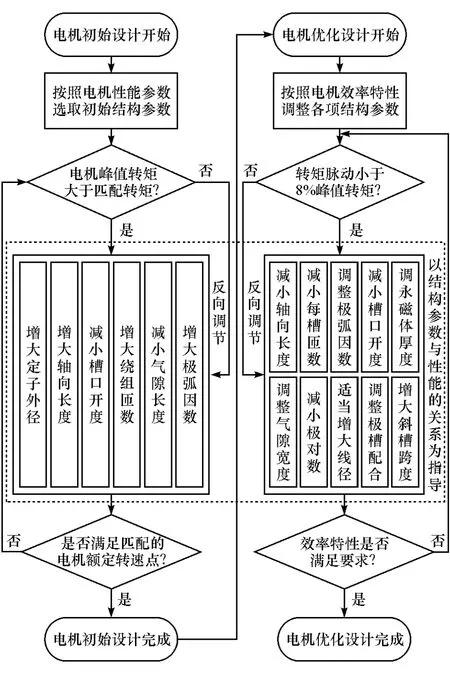

得到整车需求的电机稳态性能与结构参数的关系后,便可进行电机结构参数的初始和优化设计。电机匹配设计总体方案如图7所示。

针对某款纯电动轿车车型,以该车型的整车参数及动力性需求确定电机基本性能参数的可行域,最后通过遗传算法求解确定所匹配的参数值[16]。该轿车的整车参数、动力性需求和所匹配的电机性能参数如表1所示。

按照图7所示的流程以保证动力性为要求对电机进行初始设计,将得到的电机结构参数代入OPPeD ePMSM软件中进行分析,便可得到电机的外特性和效率特性;在保证外特性满足要求的前提下,以提高效率、降低转矩波动为目标,继续按照图7流程进行数轮优化,最终得到的电机初始和优化设计后的结构参数如表2所示。电机定子与转子材料选取硅钢 M19_29G,永磁体选取稀土永磁材料N36Z_20。

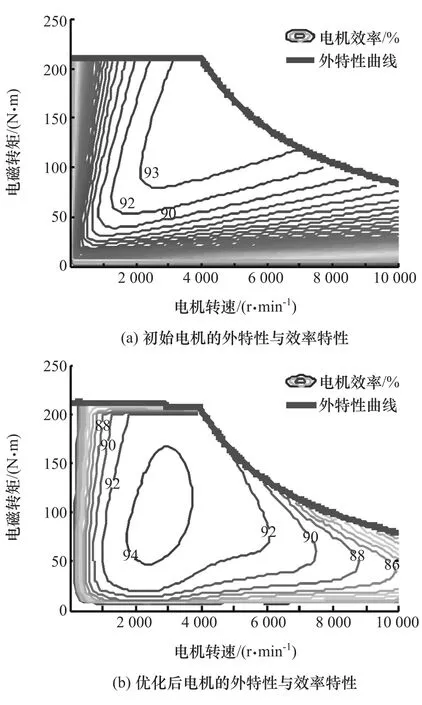

电机初始设计和优化后的外特性与效率特性如图8所示。

图7 电机的初始及优化设计方案

表1 整车参数及所匹配电机性能参数

表2 初始和优化设计的电机结构参数

图8 初始及优化后电机的外特性及效率特性

由图8可见,优化前后电机的外特性基本一致,但效率特性有较大不同。优化后电机高效区从中高速重载区向低速轻载区移动,并向高速轻载区延伸;这使得电动车大部分行驶工况更容易落在高效区内。

3 整车经济性仿真结果

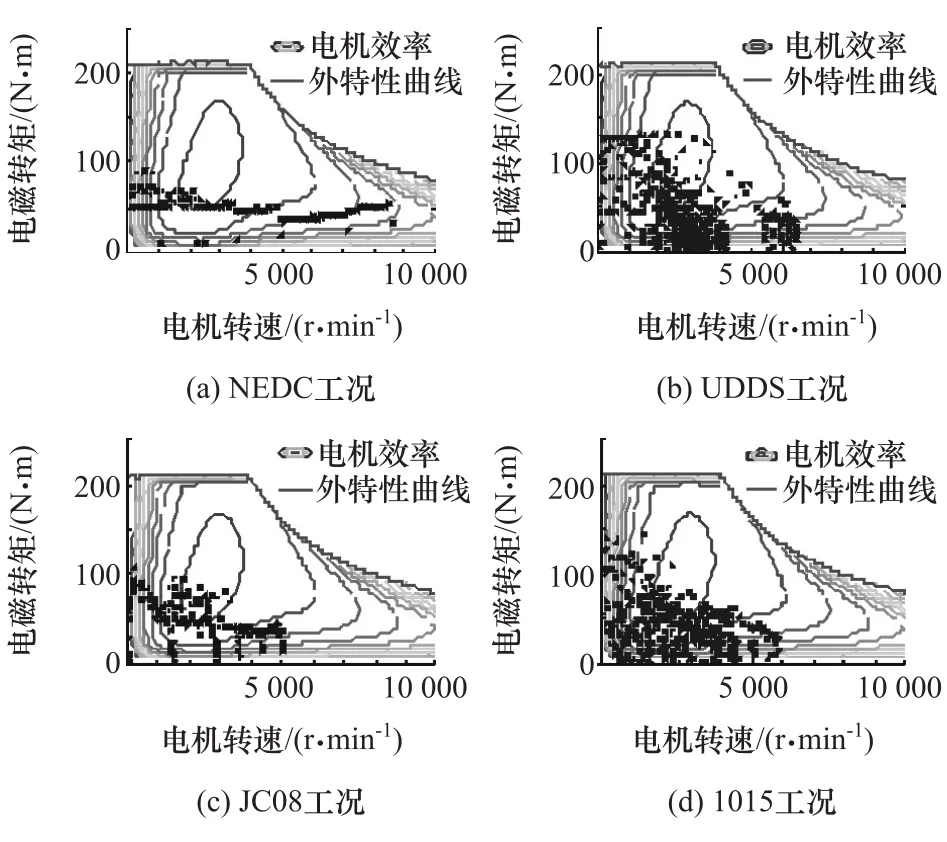

基于Matlab/Simulink平台搭建整车正向仿真模型,整车参数按照表1设置,电机部分按照图8(b)的效率特性建立查表模型。分别在NEDC,UDDS,JC08和1015循环工况下进行仿真,得到的电机在各工况下的实际工作点分布如图9所示。

图9 各循环工况下电机实际工作点分布

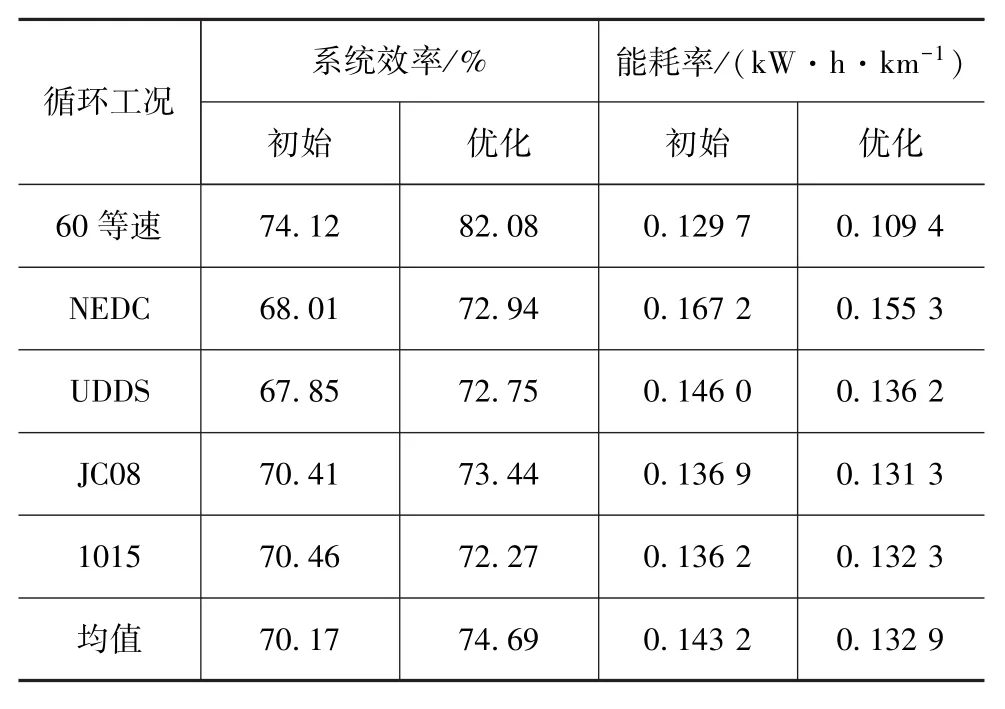

由图9可见,4个循环工况下的电机工作点大部分集中在中低负荷、中低速区,使电机的工作点更多地落在优化后的电机高效区,从而提高了电动车的整体效率。NEDC和UDDS工况下部分电机工作点落入高转速区,使优化后电机的高效区向高转速区延伸的意义明显。各工况优化前后系统效率和能量消耗率如表3所示,其中系统效率指电机驱动系统效率,即电机驱动系统输出的机械功率与其消耗的电功率之比。

表3 优化前后系统效率与能量消耗率对比

可以看出,与初始电机相比,基于表3中5工况的电机系统效率均值提升6.4%,单位里程能耗均值下降7.2%,提升了整车经济性能。

4 结论

本文中针对电动车用永磁同步驱动电机,首先分析了电机的外特性、效率特性、转矩输出特性与其结构参数之间的关系,并用OPPeD ePMSM软件得到参数化结论;进而以此为理论依据提出了电机主要结构参数的初始设计及优化方案;并针对国内某款电动车型进行了驱动电机优化设计;最后在Matlab/Simulink环境下进行多工况整车经济性仿真。仿真结果表明,使用所提电机结构参数优化方法,可在保证整车动力性不变的前提下,通过优化电机的效率特性使整车经济性能有显著的提升。

参考文献

[1]傅洪,王艳静,冯超,等.一种纯电动汽车的电机-变速器动力系统[J].汽车工程,2016,38(8):996-1000.

[2]吴苏敏.基于Ansoft的永磁同步电机结构参数优化研究[D].成都:电子科技大学,2014.

[3]ABDELLI Abdenour, BERR Fabrice Le, BENLAMINE Raouf.Efficient design methodology of an all-electric vehicle powertrain using multi-objective genetic optimization algorithm[C].SAE Paper 2013-01-1758.

[4]刘健.纯电动轿车驱动电机性能与结构参数匹配研究[D].长春:吉林大学,2014.

[5]胡明辉,谢红军,秦大同.电动汽车电机与传动系统参数匹配方法的研究[J].汽车工程,2013,35(12):1068-1073.

[6]郭伟,张承宁.车用永磁同步电机的铁耗与瞬态温升分析[J].电机与控制学报,2009,13(1):83-87.

[7]陈阳生,王文中.在恒转矩和弱磁控制状态下的各种永磁同步电机负载铁耗[J].电工技术学报,2007,22(9):45-49.

[8]李耀华,马建,刘晶郁,等.电动汽车用永磁同步电机驱动系统控制策略比较研究[J].汽车工程,2013,35(5):413-417.

[9]OKI Shunji, ISHIKAWA Shigeaki, IKEMI Takeshi.Development of high-power and high-efficiency motor for a newly developed electric vehicle[C].SAE Paper 2012-01-0342.

[10]NONAKA Tuyoshi, MAKINO Shogo, HIRAYAMA Masayuki, et al.Efficiency evaluation of new variable magnetic flux motor[C].SAE Paper 2011-39-7258.

[11]SATO Yoshinori, ISHIKAWA Shigeaki, OKUBO Takahito, et al.Development of high response motor and inverter system for the nissan LEAF electric vehicle[C].SAE Paper 2011-01-0350.

[12]KATO S.Design optimization of interior permanent magnet synchronous motors for HEV&EV[J].SAE International Journal of Engines,2010,3(1):956-963.

[13]LI W L,LI Z P,CHEN T T.Influence of rotor structure on starting performance of PMSM used for HEV[J].Advanced Materials Research,2011,383-390:1855-1861.

[14]蒋大千.混合动力汽车驱动用永磁同步电机的研究[D].哈尔滨:哈尔滨工业大学,2010.

[15]王钊.变频调速永磁同步电动机及气隙磁场优化设计的研究[D].哈尔滨:哈尔滨工业大学,2006.

[16]朱正礼,殷承良,张建武.基于遗传算法的纯电动轿车动力总成参数优化[J].上海交通大学学报,2005,38(11):1907-1912.