高速切削条件下HSK与BT工具系统仿真实验比较分析

陈世平, 曾凡宇, 王振振, 李青锋

(1.重庆理工大学 机械工程学院,重庆 400054 ; 2.重庆铁马集团公司,重庆 402246)

0 引 言

高速切削技术作为先进制造技术中的一种重要加工方式,是国内外在机械加工领域中的重要研究对象,对它的深入研究,于我国的机械制造业发展具有非常重要的意义[1]。高速加工工具系统主要是指机床主轴与刀具的连接系统,它包括主轴、刀柄、刀具和夹紧机构,其核心是连接刀柄[2-4]。传统BT工具系统(7∶24锥度)具有不自锁、装卸快的特点,在数控机床和加工中心上得到广泛的应用[5],但是它的性能不能满足高速下的加工要求[6-7]。于是以HSK(1∶10锥度)为代表的高速工具系统相继出现,在连接刚度、重复安装精度、动态夹紧力等方面的高速性能都得到了明显的提高[8]。

文献资料表明,有单独针对HSK工具系统的失效特点、使用可靠性、动力学特性以及嵌入式热收缩HSK刀柄等进行研究的相关研究成果[9-12],也有单独针对BT工具系统进行连接性能、高速平衡问题以及建立结合部连接数学模型等问题进行研究的相关研究成果[13-15]。但是,以BT工具系统为比较对象,针对HSK工具系统进行系统而全面的比较分析研究的相关成果较少。本文运用有限元分析方法,仿真实验HSK与BT工具系统的高速性能来进行比较分析研究,为进一步研究、推广应用HSK工具系统提供理论依据。

1 两种工具系统的结构特征及工作原理

1.1 HSK工具系统的结构分析

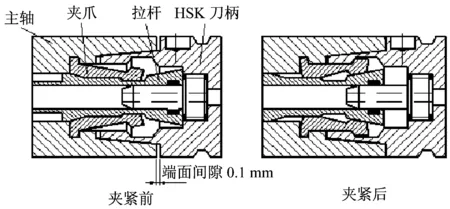

HSK工具系统如图1所示,刀柄的特点是内部空心且具有1∶10的短锥面。HSK工具系统主要是由刀柄、弹性卡爪、拉杆、主轴等部件组成。HSK工具系统刀柄为内部中空结构,方便弹性夹爪与拉杆在内部施加径向夹紧力,来保证刀柄1∶10锥度的外锥面与主轴内孔紧密配合与夹紧。另一方面,在拉杆拉力的作用下,刀柄的法兰端面与主轴端面配合贴紧实现轴向定位与夹紧,以这两者共同定位来实现主轴/刀柄的定位与连接。这样的结构具有较高的连接刚度、换刀更加快速、高离心力下的夹紧力使结合更牢固等优点。

图1 HSK工具系统工作原理图

HSK工具系统的工作原理:当刀柄初安装进入主轴内孔并接触时,1∶10的锥面起到了初步定位的作用,此时刀柄法兰端面与主轴面之间还存在约0.1 mm的间隙。然后拉杆向左移动,前端的弹性夹爪在拉杆的作用下向两侧张开,向刀柄内锥面施加夹紧力,此时夹爪顶在空心锥柄的内部30°的内锥面上。随着刀柄继续向左运动,刀柄法兰端面与主轴面重合并消除了约0.1 mm的间隙,实现了刀柄/主轴的径向与轴向双面定位与夹紧。

1.2 BT工具系统的结构分析

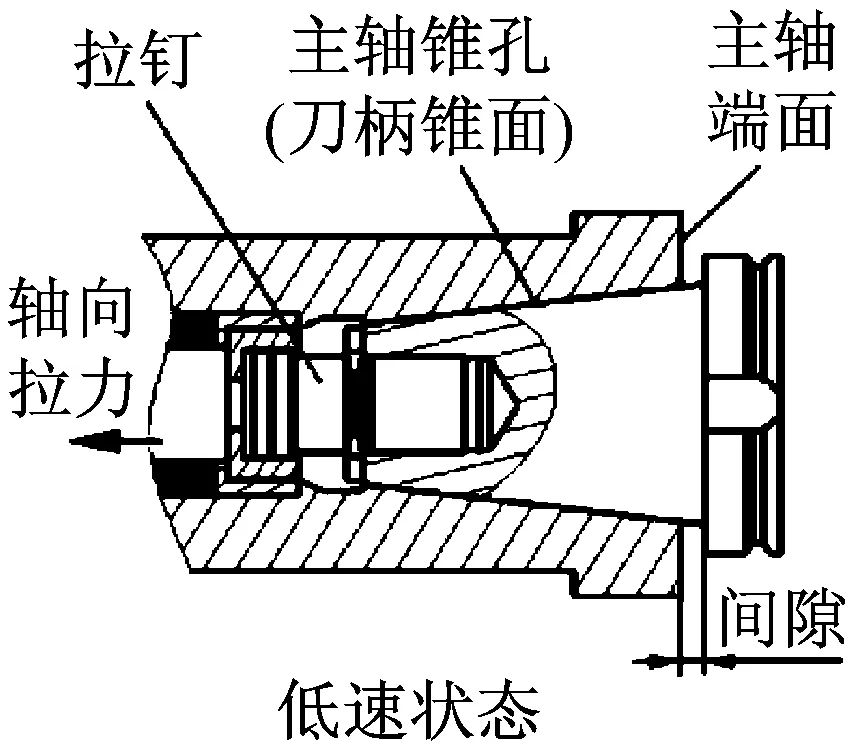

BT工具系统如下图2所示,主要由拉钉、拉杆、刀柄与主轴组成。刀柄7∶24的锥体表面要同时起到两个方面的作用,一方面当刀柄安装进主轴并由拉杆拉紧时,实心刀柄锥面与主轴锥孔形成紧密配合,锥面将起到径向和轴向定位的作用。另一方面,也为主轴和刀柄提供足够的连接刚度。但值得提出的是,刀柄初安装进主轴以及夹紧后,刀柄法兰端面与主轴端面之间一直都存在一定量的间隙。

图2 BT工具系统工作原理图

但是随着主轴转速的提升,BT工具系统在高速下还存在较大的问题。一方面,主轴锥孔由于其中空的结构形式,在高转速下离心力使其前端面发生径向弹性膨胀,并且这种膨胀会随着转速的提高而增大。另一方面,BT刀柄的实心结构在高速离心力影响下的膨胀量有限。于是主轴/刀柄膨胀量的不一致,就会出现主轴的径向扩张较大,呈现喇叭口的情况,从而影响刀柄的径向和轴向定位精度,主轴与刀柄的连接刚度。

2 高速条件下的仿真实验比较分析

利用NX Advanced Simulation平台来构建HSK工具系统与BT工具系统的主轴/刀柄有限元模型,基于NX Nastran平台来进行高速下两种工具系统径向膨胀和轴向位移的仿真实验,收集数据后对两种工具系统的高速性能进行比较分析。

鉴于HSK-A32刀柄的法兰盘处半径与BT-40刀柄法兰盘大锥处半径尺寸相接近,所以本文选择这两种型号的工具系统为比较分析的对象。

2.1 径向膨胀情况的比较分析

(1) HSK-A32工具系统径向膨胀。建立HSK-A32刀柄/主轴的模型。设置刀柄/主轴的材料皆为Steel_4340,质量密度(RHO): 7 850 kg/m3,弹性模量(E):193 GPa,泊松比(υ): 0.284。对工具系统施加足够的夹紧力,又考虑到HSK-A32刀柄内部较为复杂,所以有限元单元大小设置为3 mm。在主轴转速为50 000 r/min的条件下进行有限元解算。

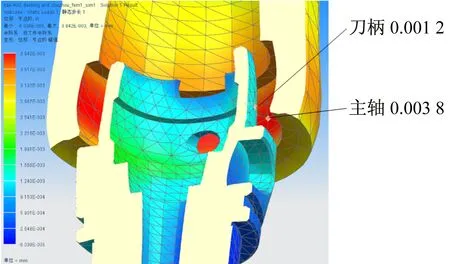

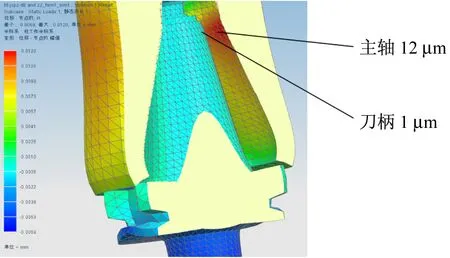

①结合面的径向膨胀分析。图3所示为HSK-A32刀柄/主轴径向膨云图。分析可以看出HSK-A32工具系统的最大的径向膨胀变形发生在主轴与刀柄的结合面处,即主轴与刀柄所结合的主轴内壁。在此处选择配合面中,主轴与刀柄相对应的同一点来分析径向膨胀的变形情况,以此更为直观的分析主轴与刀柄的径向膨胀差异。可以看出主轴的径向膨胀量为3.8 μm,刀柄的径向膨胀量为1.2 μm,在这一点处主轴与刀柄的间隙为2.6 μm。

图3 HSK-A32刀柄/主轴径向膨胀形变云图

②圆周向的径向膨胀分析。从HSK-A32工具系统圆周向的角度,选择刀柄最大法兰盘处以及主轴端部上的一组点(此处变形较大),形成函数曲线来进行圆周向的径向膨胀线性比较。得到的结果如图4所示,横坐标表示选取的一组点,纵坐标表示点的径向膨胀变形量。红色曲线为主轴选取点径向膨胀的位移曲线,蓝色为刀柄径向膨胀的位移曲线。可以看出主轴的径向膨胀最大值为2.4 μm,而刀柄的径向膨胀最大值为1.2 μm,主轴与刀柄的间隙为1.2 μm左右,且主轴与刀柄的径向膨胀变形波动相接近。

图4 HSK-A32刀柄/主轴法兰盘处径向膨胀线性比较图

(2) BT-40工具系统径向膨胀。依据同样的方法建立BT-40刀柄/主轴的模型。为保证比较的可靠性,基本参数设置与HSK-A32工具系统相一致。但考虑到BT-40刀柄为实心结构,相对简单,所以设置有限元单元大小为5 mm,进行有限元解算。

①结合面的径向膨胀分析。图5所示为BT-40刀柄/主轴径向膨胀云图。分析可以看出BT-40工具系统的最大径向膨胀变形也发生在主轴与刀柄的结合面处,即主轴与刀柄所结合的主轴内壁。于是此处也选择配合面中,主轴与刀柄相对应的同一点来分析径向膨胀的变形情况。可以看出主轴的径向膨胀量为1.2 μm,刀柄的径向膨胀量为1 μm,在这一点处主轴与刀柄的间隙为1.1 μm。

②圆周向的径向膨胀分析。同样从BT-40工具系统圆周向的角度,选择刀柄最大法兰盘处以及主轴端部上的一组点,形成函数曲线,进行圆周向的径向膨胀线性比较。结果如图6所示,横坐标表示选取的一组点,纵坐标表示点的径向膨胀变形量。红色曲线为主轴选取点径向膨胀的位移曲线,蓝色为刀柄径向膨胀的位移曲线。此处,可以看出主轴的径向膨胀最大值为1.2 μm,而刀柄的径向膨胀最大值为4.5 μm,主轴与刀柄的间隙为7.5 μm,主轴与刀柄的径向膨胀变形波动并不相接近。

图5 BT刀柄/主轴径向膨胀形变云图

图6 BT-40刀柄/主轴法兰盘处径向膨胀线性比较图

(3) 比较分析。通过对以上径向膨胀变形数据进行比较分析可以得出结论:

①两种工具系统同在转速为50 000 r/min的条件下,最大的径向膨胀变形皆发生在主轴与刀柄的结合面处,即主轴与刀柄所结合的主轴内壁。在结合面处HSK-A32工具系统的主轴与刀柄间隙为2.6 μm,而BT-40工具系统在结合面处主轴与刀柄间隙为1.1 μm,相差一个数量级,可以明显比较出HSK-A32工具系统在高速下主轴与刀柄连接更为紧密。

②对于圆周向的径向膨胀线性分析来说,同时选择了两种工具系统的最大法兰盘处。对于HSK-A32工具系统来说,主轴与刀柄的间隙为1.2 μm。对于BT-40工具系统来说,主轴与刀柄的间隙为7.5 μm,BT工具系统的间隙明显要大于HSK-A32工具系统。

2.2 轴向位移情况的比较分析

在高速旋转的条件下,工具系统中的刀柄会出现轴向收缩的情况,称为轴向位移。这将对高速下的机械加工精度造成影响。使用同样的方法,基本参数设置与上文中保持不变,仅通过改变工具系统转速,来对HSK-A32与BT-40工具系统进行仿真实验。

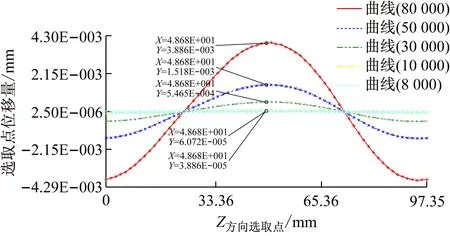

(1) HSK-A32工具系统的轴向位移。对于HSK-A32工具系统来说,仿真可以得出最大轴向位移发生在刀柄法兰盘键槽处。于是以法兰盘大径为研究对象选取一组点来研究轴向位移的情况,给予工具系统分别施加8 000、10 000、30 000、50 000和80 000 r/min的转速,以提供不同的离心力,来分析轴向位移的情况,如图7所示,可以得到轴向位移线性比较图表。

图7 HSK-A32选取点轴向位移线性变化图

其中,横坐标为选取的参考点,纵坐标为位移量。用不同颜色表示不同的转速,红色为80 000 r/min,蓝色为50 000 r/min,绿色为30 000 r/min,黄色为10 000 r/min,兰色为8 000 r/min。通过对以上位移线性变化分析,可以看出:

①当主轴转速在8 000及10 000 r/min时,HSK-A32刀柄的轴向位移接近于零,几乎可以忽略不计;

②当主轴转速达到30 000 r/min时,HSK-A32刀柄的轴向位移情况就有了明显的变化,其变形最大值达到了0.5 μm;

③当转速达到50 000 r/min时,也即接近HSK-A32刀柄的推荐使用转速时,刀柄的轴向位移达到1.5 μm;

④随着转速不断提升,刀柄的轴向位移量也随之提升,当转速达到80 000 r/min时,轴向位移最大值成倍增加达到3.8 μm。可以得出随着转速的持续上升,轴向位移量也随之成倍增大的结论,但总体来说,HSK-A32刀柄的轴向位移变形量较小。

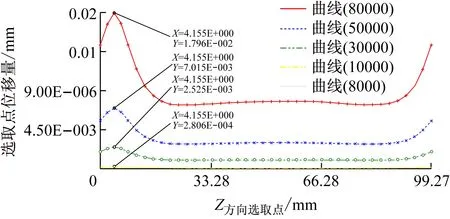

(2) BT-40工具系统的轴向位移。依据同样的方法,对BT-40工具系统的轴向位移情况进行分析。可以得到在高转速条件下,BT-40的轴向位移形变最大也发生在法兰盘机床机械手卡槽处。于是也以BT-40法兰盘大径处为研究对象选取一组点来研究轴向位移。给予BT-40工具系统分别施加8 000、10 000、30 000、50 000和80 000 r/min的转速,如图8所示可以得到法兰盘选取点轴向位移线性变化。

其中,横坐标为选取的参考点,纵坐标为位移量。用不同颜色表示不同的转速,红色为80 000 r/min,蓝色为50 000 r/min,绿色为30 000 r/min,黄色为10 000 r/min, 虚线为8 000 r/min。通过对以上位移线性变化分析,可以看出:

①当提供8 000 r/min的主轴转速时,BT-40刀柄的轴向位移几乎为零,无法在图表中线性表示出来;

②当提供10 000 r/min的主轴转速时,BT-40刀柄的轴向位移为0.000 28 mm,也几乎可以忽略不计;

图8 BT-40选取点轴向位移线性变化图

③当转速达到30 000 r/min时,刀柄的轴向位移也发生了明显的变化,其变形最大值达到了2.5 μm,增大了一个数量级;

④当转速达到50 000 r/min时,BT-40刀柄的轴向达到7 μm,变形明显增加;

⑤随着转速不断提升,刀柄的轴向位移量也随之提升,发生显著的变化,当转速达到80 000 r/min时,轴向位移最大值成倍增大达到了18 μm。

(3) 比较分析。通过对以上轴向位移变形数据进行比较分析可以得出结论:

①两种工具系统中,刀柄/主轴连接部位并未发生比较明显的轴向位移形变,而主要是发生在刀柄的法兰盘键槽处,所以对刀柄/主轴的结合所能产生的影响较小,但可以影响刀柄的圆周向定位精度,从而影响加工精度;

②在8 000及10 000 r/min的主轴转速时,即在低速条件下,HSK-A32与BT-40刀柄的轴向位移变形皆几乎为零,说明低速下两种工具系统的形变稳定性都较好,定位精度都可以得到保证;

③比较在30 000 r/min的条件下,HSK-A32刀柄的轴向位移变形为0.5 μm, BT-40的轴向位移变形为2.5 μm,在同转速下BT-40刀柄的变形要高5倍,不太具有较好的高速性能。

④当转速达到50 000及80 000 r/min时,BT-40刀柄的轴向位移皆比HSK-A32刀柄高出一个数量级,明显比较出HSK-A32工具系统更具有较好的抵抗轴向位移变形的优势。

3 结 语

阐述了两种工具系统的结构特点和工作原理,从比较分析研究的角度出发,基于NX Nastran仿真平台,以HSK-A32刀柄和BT-40两种典型刀柄为代表,仿真实验了两种工具系统在高速加工条件下径向膨胀及轴向位移的情况,并对所得到的数据进行了比较分析。其中HSK-A32刀柄与主轴内孔间的膨胀间隙为

2.6 μm,BT-40刀柄与主轴内孔间的膨胀间隙为11 μm,证明了HSK工具系统的径向膨胀变形量要小于BT工具系统; HSK-A32刀柄轴向位移为3.8 μm,BT-40刀柄轴向位移则达到了18 μm,证明了HSK工具系统的轴向位移变形量远远小于BT工具系统。实验结果表明,BT工具系统在高速下使用具有很大局限性,而HSK工具系统具有更好的高速切削性能。

参考文献(References):

[1] 陈世平,曾凡宇,谢世列.高速切削关键技术及展望[J].重庆理工大学学报,2016,30(10):71-75.

[2] 王贵成,王树林,董广强.高速加工工具系统[M].北京:国防工业出版社,2005.

[3] 陈 明,安庆龙,刘志强.高速切削技术基础与应用[M].上海:上海科学技术出版社,2012.

[4] 陈光军.高速硬态切削加工及其稳定性研究[M].北京:机械工业出版社,2014.

[5] 谢黎明,施东兴,靳 岚,等.高速加工中心7:24主轴/刀柄联接的可行性分析[J].组合机床与自动化加工技术,2012,2(2):26-28.

[6] Rivin Eugene I. Advanced 7/24 taper tool holder /spindle interface for high-speed CNC machine tool[J].Aerospace Manufacturing Technology Conference & Exposition,1998,6:1-12.

[7] Gilovoi L Y, Molodtsov V V.Influence of centrifugal forces on the operation of HSK couplings[J].Russ. Engin. 2012, 32(3):276-281.

[8] 陈世平,李青锋.BT与HSK工具系统高速加工性能比较分析[J].制造技术与机床,2012(4):157-159.

[9] 张国军,臧运峰,吕枫.数控机床HSK刀柄和主轴在高速旋转下的连接性能分析[J].中国机械工程,2012,23(6):631-636.

[10] 张国军.高速切削HSK工具系统失效机理与工作可靠性研究[D].沈阳:东北大学,2011.

[11] 沈春根.高速加工工具系统的动力学特性及应用基础研究[D].江苏:江苏大学,2011.

[12] Chen Jian, Tian Liang, Shang Hongmo. Thermal fatigue analysis of HSK shrink tool holder[J]. Applied Mechanics and Materials,2014,532:408-412.

[13] 周秦源,周志雄,卢端敏.数控机床7∶24锥度刀柄主轴连接性能的有限元分析[J].组合机床与自动化加工技术,2009(6):40-43.

[14] Borisov A A,Maslov A R. Small auxiliary tool for milling complex surfaces[J].Russ Enginering.2013,33(7):441-444.

[15] Guo Hao, Zhang Jianfu, Feng Pingfa. A virtual material-based static modeling and parameter identification method for a BT40 spindle-holder taper joint[J]. Int J Adv Manufacture Technology, 2015,81:307-314.