三角波强加载下延性金属多次层裂破坏问题*

张凤国,刘 军,王 裴,2,胡晓棉,2,周洪强,邵建立,冯其京

(1.北京应用物理与计算数学研究所,北京 100094;2.北京应用物理与计算数学研究所计算物理重点实验室,北京 100088)

在爆轰或超高速撞击等强载荷作用下,冲击波在靶板自由面反射形成卸载拉伸波,并导致在靠近靶板自由面附近区域产生层裂(或多次层裂)损伤破坏,该问题涉及到武器物理的内爆过程、超高速撞击下的空间防护以及国防兵器中的飞片破甲和重要民用设施的防爆等不同领域,因而该问题的研究具有重要的应用背景[1-3]。目前的多次层裂研究主要包括固体多次层裂以及熔化金属的拉伸破坏两类:当材料的熔点较高(如金和铝等)或加载强度较低时,材料呈现固体多次层裂情况,采用网格分离技术,数值模拟可以清晰地展示多次层裂的物理现象;熔点较低的金属材料(如锡和铅等)在强冲击加载下,材料将呈现卸载熔化破碎现象(自由表面形成为一密实薄层,在薄层与密实基体之间为材料熔化破碎区域),该问题涉及到材料的压缩、拉伸、相变、损伤演化直至破碎的复杂物理过程,而其损伤演化过程包括孔洞成核、增长、汇合以及材料网状化失稳直至破碎,因而问题的研究相对困难很多,同时,因材料熔化破碎的颗粒尺寸相对很小,这又为实验和数值模拟提出了更高要求,精细化理论分析难度较大[4-6]。

当前对多次层裂的研究主要以实验和相应的数值模拟为主。近几年随着实验技术的发展,飞片加载、爆轰加载以及激光加载方法已经应用于材料多次层裂问题的研究,同时,通过采用Asay窗、压电石英计(压电探针)、VISAR测速以及质子照相等实验手段可以获得微喷物质质量和密度-速度分布信息、自由面速度变化历史以及材料破坏的宏观物理表象,多物理实验结果的解读以及精细化数值模拟结果的分析使得人们对多次层裂物理机理的认识不断加深[7-9]。不过,因该问题涉及的物理机理比较复杂,理论研究难度很大,特别是熔化金属的拉伸破坏研究。实际研究中主要关注的是材料的破坏深度所引起的工程防护问题以及材料破碎颗粒的尺度和速度的分布对结构内部设施造成的二次破坏等问题,因强加载下材料的破坏程度很大,实验样品不易回收,需要结合理论、实验和数值模拟对问题进行综合分析。本文中,针对没有升压的简单三角形卸载稀疏波引起的材料固体多次层裂问题,采用应力瞬时判据以及损伤累积Tuler-Butcher判据[10],解析不同的损伤模型、加载条件等因素对层裂片厚度和靶板多次层裂破坏深度的影响。

1 靶板的受力

针对爆轰、超高速撞击或激光加载下材料内部产生的三角形冲击波C(冲击波到达自由面时的强度为σm,波长为λ,波速为c),不失一般性,本文中考虑没有升压情况下的三角形冲击波,且假设自由面反射的卸载拉伸波R的强度不变,同时,忽略冲击加载导致材料压缩损伤的影响,则靠近自由面靶板内部的受力见图1。

冲击波到达自由面后再传播t时刻后,距自由面d处(d≤ct)靶板内部的冲击波压力为σm(λ-d-ct)/λ,卸载拉伸波强度为-σm(λ+d-ct)/λ,则d处靶板内部受力为:

(1)

由式(1)可知:自由面附近靶板内部的拉伸应力与时间无关,只与距离有关,并随距自由面距离的增大而线性增大,同时,其拉伸应力与冲击波强度成正比、与冲击波波长成反比[11-12]。

2 靶板的损伤与破坏

冲击载荷作用下靶板的层裂破坏问题研究具有很好的应用背景,因此该问题的研究得到持续关注,从早期的瞬时断裂判据(最大拉应力或应变)、损伤累积判据到近期耦合材料微细观信息的损伤累积判据,其研究进展使得人们对材料破坏微细观机理的认识不断深入[13-14]。不过,损伤模型的发展,一方面可以对损伤演化过程进行更加精细化的物理描述,另一方面,却为一些工程问题定性的理论分析带来了不方便。这里采用目前针对一些工程问题,特别是强冲击下的损伤破坏问题,部分商用程序还在采用的应力瞬时断裂判据和Tuler-Butcher损伤累积判据,分析不同因素对三角波强加载下延性金属多次层裂破坏的影响。

2.1 应力瞬时断裂判据

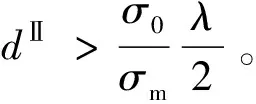

当靶板内部拉伸应力σd高于材料的最大抗拉强度σcr时,材料发生断裂。由式(1)可知,靶板断裂后产生的层裂片厚度为:

(2)

(3)

即层裂片的厚度不变,总的层裂片的个数为N=AINT(σm/σcr),从而靶板的破坏深度为:

(4)

2.2 Tuler-Butcher损伤累积判据

Tuler-Butcher 累积损伤破坏准则目前仍被广泛地应用于描述金属、岩石和混凝土等材料的动态剥离断裂问题。它的表达式为:

(5)

(6)

(7)

求解此方程有:

(8)

(9)

对应的层裂片厚度为:

(10)

以及拉伸波强度为:

(11)

(12)

即层裂片的厚度不变。总的层裂片的个数为N=AINT(σm/σf),从而靶板的破坏深度为:

(13)

3 不同因素影响的分析

以纯铝材料为例来分析不同因素对三角波强加载下延性金属微层裂破坏的影响。实验[15]中铝靶厚100 μm,加载激光能量为0.72×1011W/cm2,强度约为9.64 GPa,脉冲宽度3.9 ns;当冲击波达到自由面时其冲击波强度σm约为4.5 GPa,波长λ约为58 μm;实验中层裂片厚度约为28 μm。纯铝材料中的冲击波传播速度c=5 386 m/s,损伤开始增长的临界应力σ0=1.0 GPa[3]。由公式(2)可以得模型参数σcr=4.345 GPa;同时,对于同一物理问题,材料的断裂位置相同,则根据公式(10),进一步可以得模型参数K=13.388 Pa·s。

首先,取参数α=λ/σm,图2显示了2个模型计算的层裂片厚度与α之间的关系:随着α值的提高,即冲击波波长λ的增大和强度σm的减弱,层裂片厚度逐渐增大,因短脉冲冲击波在靶板内部传播过程中强度减弱、波长展宽,因此,图2进一步展示了层裂片厚度随靶板厚度增大而增大的物理机理[3];同时,相对于应力瞬时断裂判据,随着α值的提高,冲击波波形上升的斜率减小,则损伤累积判据中损伤累积时间的影响增强,因而采用损伤累积判据计算的层裂片厚度偏小,且两者间的差距随α值的提高而增大,反之,随着α值的减小,应力的影响占主导因素,但因损伤累积时间影响的存在,采用损伤累积判据计算的层裂片厚度偏大,不过,对于极端强加载下(α值趋于0),2个模型计算的层裂片厚度均趋于0。

其次,基于目前工程中仍常用的Tuler-Butcher 累积损伤破坏准则,图3进一步显示了层裂片厚度变化与加载强度σm、加载波形的波长λ之间的关系:随着加载波形波长减小,层裂片厚度随之减小,且减小幅度呈逐渐加快的趋势(图3(a));而加载强度与层裂片厚度之间为近似反比例关系,即随着加载强度提高,层裂片厚度迅速减小(图3(b))。综合图2~3的计算结果,影响层裂片厚度的关键因素是冲击波的加载强度和波长以及材料本身的物理性质,而层裂片厚度与强加载下工程问题中所感兴趣的材料破碎颗粒尺寸直接相关,因此,分析材料的微层裂破碎问题时应重点关注冲击波的强度和波长。

最后,虽然层裂片厚度随加载强度的提高和冲击波波长的减小而减小,但基于公式(4)和(13)分析可知,材料的破坏深度小于冲击波波长的一半,特别是对于极端加载下,我们发现一个很有意义的事情,即加载条件(λ、σm)和材料性质(σ0或σcr)在公式中可以近似约去,则材料因卸载拉伸引起的破坏深度近似为冲击波波长的一半,且该结论与材料性质和加载条件无关,这一点对于超高速撞击的空间防护以及内爆等工程问题中的材料损伤破坏分析非常重要。为此,进一步对此进行数值验证,图4为0.5 mm厚锡靶在0.05 mm厚锡飞片以5 km/s高速撞击下损伤破坏的数值模拟结果:图4(a)为冲击波刚到达靶内的波形;图4(b)为冲击波到达靶自由面的波形,可知,冲击波的宽度约为220 μm;图4(c)为锡靶最后破坏的数值模拟结果,靶板的破坏深度约为110 μm,从而数值验证了强冲击下破坏深度约为冲击波波长的一半这一结论。同时,Chen等[16]进行的铅靶多次层裂实验研究表明:加载速率和峰值压力对多次层裂碎片的密度-速度曲线有重要影响,而对多次层裂颗粒的总质量的影响可以忽略不计,因多次层裂碎片的密度-速度曲线与层裂片的厚度相关,而多次层裂颗粒的总质量即为靶板的破坏深度,因此,本文中的分析结果也与其实验分析结果定性一致。

不过,本文中只是针对没有升压的简单的三角形波形进行了讨论,波形改变对于层裂片厚度的影响可以基于以上思路进行讨论。同时,图2显示了不同模型的计算结果差别可能较大,因此,采用层裂损伤模型分析微层裂问题时需要较宽范围内的多个实验点对模型及其参数进行验证和标定。

4 结 语

基于经典的应力瞬时断裂判据和目前工程中仍常用的Tuler-Butcher 累积损伤破坏准则,对三角形冲击波强加载条件下的材料多次层裂问题进行了讨论。对于工程中所关注的与材料破碎颗粒尺度直接相关的层裂片厚度以及材料因卸载拉伸引起的破坏深度,分析结果显示:层裂片的厚度随着三角形冲击波的升压角度(即σm/λ)的提高而减小;材料的破坏深度小于冲击波波长的一半,在强冲击加载条件下,破坏深度约为冲击波波长的一半;材料本身的物理性质和加载条件主要影响层裂片厚度,而对于强加载下破坏深度的影响很小。

参考文献:

[1] 陈华燕,曾祥国,朱文吉,等.爆炸荷载作用下桥梁动态响应及其损毁过程的数值模拟[J].四川大学学报(工程科学版),2011,43(6):15-19.

CHEN Huayan, ZENG Xiangguo, ZHU Wenji, et al. Numerical simulation of dynamic response and damage process for bridge under blast loading[J]. Journal of Sichuan University (Engineering Science Edition), 2011,43(6):15-19.

[2] 李建光,张鑫.工程层裂准则简要回顾[J].哈尔滨理工大学学报,2012,17(6):86-91.

LI Jianguang, ZHANG Xin. Brief review of the spallation criterion of engineering[J]. Journal of Harbin University of Science and Technology, 2012,17(6):86-91.

[3] ZHU W H, YOSHIDA M, TANIMURA S. Tensile fracture in Al foils acted by laser pulses[C]∥Proceedings of the International Symposium on Plasticity and Impact (ISPI2001), Engineering Plasticity and Impact Dynamics. Zhuhai, China: World Scientific Publishing Co. Pte. Ltd., 2001:279-293.

[4] LESCOUTE E, RESSÉGUIER T, CHEVALIER J M, et al. Ejection of spalled layers from laser shock-loaded metals[J]. Journal of Applied Physics, 2010,108(9):093510.

[5] HOLTKAMP D B, CLARK D A, FERM E N, et al. A survey of high explosive-induced damage and spall in selected metals using proton radiography[C]∥Shock Compression of Condensed Matter. Portland, Oregon, 2003:507-510.

[6] 陈永涛,任国武,汤铁钢,等.爆轰加载下金属样品的熔化破碎现象诊断[J].物理学报,2013,62(11):116202.

CHEN Yongtao, REN Guowu, TANG Tiegang, et al. Experimental diagnostic of melting fragments under explosive loading[J]. Acta Physica Sinica, 2013,62(11):116202.

[7] JARMAKANI H, MADDOX B, WEI C T, et al. Laser shock-induced spalling and fragmentation in vanadium[J]. Acta Materialia, 2010,58:4604-4628.

[8] 陈永涛,洪仁楷,陈浩玉,等.熔化状态下金属样品表面的微喷射问题[J].物理学报,2016,65(2):026201.

CHEN Yongtao, HONG Renkai, CHEN Haoyu, et al. Experimental investigation of ejecta on melted Sn sample under shock loading[J]. Acta Physica Sinica, 2016,65(2):026201.

[9] ZHANG Lin, LI Yinghua, LI Xuemei, et al. Exploration of the fragmentation of laser shock-melted aluminum using X-ray backlighting[J]. Aip Advances, 2016,6(5):013506.

[10] TULER F R, BUTCHER B M.A criterion for the time dependence of dynamic fracture[J]. International Journal of Fracture Mechanics, 1968,4(4):431-440.

[11] JOHNSON J N, GRAY G T, BOURNE N K. Effect of pulse duration and strain rate on incipient spall fracture in copper[J]. Journal of Applied Physics, 1999,86(9):4892-4901.

[12] MOSHE E, ELIEZER S, DEKEL E, et al. An increase of the spall strength in aluminum, copper, and Metglas at strain rates larger than 107s-1[J]. Journal of Applied Physics, 1998,83(8):4004-4011.

[13] JACQUES N, MERCIER S, MOLINARI A. Effects of microscale inertiaon dynamic ductile crack growth[J]. Journal of the Mechanics and Physics of Solids, 2012,60:665-690.

[14] 张凤国,周洪强.晶粒尺度对延性金属材料层裂损伤的影响[J].物理学报,2013,62(16):164601.

ZHANG Fengguo, ZHOU Hongqiang. Effects of grain size on the dynamic tensile damage of ductile polycrystalline metal[J]. Acta Physica Sinica, 2013,62(16):164601.

[15] SHALOM E, IRITH G, TUVIA B N. Laser-induced spall in metals: Experiment and simulation[J]. Journal of Applied Physics, 1990,67(2):715-724.

[16] CHEN Y, HU H, TANG T, et al. Experimental study of ejecta from shock melted lead[J]. Journal of Applied Physics, 2012,111(5):053509.