激光切割机对板型材料的加工缺陷及改进方案

,

(上海理工大学 光电信息与计算机工程学院, 上海 200093)

引 言

自1965年12月由美国公司Western Electric设计并公布激光加工技术开始,激光被应用到钻石开孔的工业领域[1]。到1967年5月,Peter Houldcroft首次成功使用了300 W CO2激光器,以氧气辅助的方式,对1 mm厚的钢板进行切割,标志着激光切割机正式开始了它的历史[2]。在20世纪70年代早期,激光切割技术常用于航空制造业来切割钛合金。受惠于人们对激光的应用开发,激光切割机开始用于切割非金属材料,如布料、木材。然而,受限于当时激光切割机的功率不足,仍有部分高熔点、低热导率的金属无法被切割[3]。如今,市面上以CO2激光切割机为代表的激光切割设备输出功率可达到数千瓦,可切割的材料类型及体积也得到长足发展。本文将从另一角度出发,就激光切割的板材类型展开讨论,探讨除功率限制因素外,目前民用激光切割机的使用限制。

1 激光切割原理及特性

激光切割技术利用聚焦后的高能激光束对工件表面进行辐照,使得辐照区的材料迅速熔化、汽化或分解,同时借助同轴高压辅助气体吹走残渣,形成切缝。激光切割可分为激光汽化切割、激光熔化切割、激光氧气切割和激光划片与控制断裂四类[4]。

激光汽化切割是在极短的时间内使用激光加热并达到材料的沸点,使材料快速汽化,形成高速喷射的蒸气产生切口,常用于木材、纺织品、热固性塑料等非金属材料。

激光熔化切割是用激光加热使金属材料熔化,同时使用不活泼气体(如Ar、He、N2)冲刷熔化液形成切口,常用于不易氧化的材料或活性金属的切割,如不锈钢、钛、铝及其合金等。

激光氧气切割是以激光为热源,伴以氧气等活性气体,使板材本身发生剧烈氧化反应,局部放出大量热以达到切割效果,主要用于碳钢、钛钢以及热处理钢等易氧化的金属材料。

激光划片与控制断裂是使用激光束加热脆性材料,引起受热区域大的热梯度和严重的机械变形,辅以适当外力导致材料断裂分离,常用于容易受热破坏的脆性材料,如硅晶片、玻璃、陶瓷等[5]。

四种技术均属于典型的热切割技术,这一特性也是激光切割对板材选择的主要限制因素。

2 加工缺陷的判定指标

对于常规板材而言,激光切割具有精度高、热影响区小、切割表面平滑光洁的特点。据此特点,本文在讨论特定板材是否适用于激光切割时,使用的质量指标如下[6-7]。

1) 切缝宽度。常规板材的切缝在0.1~1.0 mm范围内,假如板材上、下表面的平均切缝距离远大于正常范围的最大宽度1.0 mm,则视为存在加工缺陷。

2) 热影响区的宽度。常规板材在切口附近应无明显物理或化学性质变化,假若板材在切口1 mm以外区域产生严重热变形、自燃等现象即可视为存在加工缺陷。

3) 切口断面的波纹。在使用激光对板材进行直线切割时,若出现熔渣在切口中的流动或熔渣黏附切口,将导致切口处纹理不整齐,若取样所得纹理粗糙度Rz(轮廓最大高度)在1 mm以内则视为平滑,若大于1 mm则视为存在加工缺陷。

4) 材料对激光切割机是否有负面影响。基于板材类型的多样性,个别材料可反作用于激光切割机的机械结构和光学结构。若材料对切割机具有腐蚀、损坏等负面影响,则视为存在加工缺陷。

3 实验与分析

3.1 实验设计

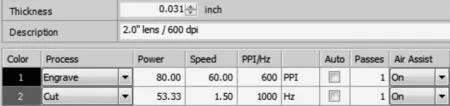

为探讨激光切割机对个别板材的适用性,实验使用Trotec Speedy 400 CO2激光切割雕刻机,其输入功率为1.4 kW,最大输出功率为120 W,最大移动速度为355 cm/s,移动加速度可达重力加速度的4倍,定位精度达5 μm,其控制软件Trotec Job Control的一般参数设置如图1所示。

图1 Trotec Job Control参数设置界面Fig.1 Setting panel of Trotec Job Control

此激光切割机标称可加工材料包括木材、纸板、金属、石材、纺织品、皮革、玻璃、橡胶、塑料等大类。但在实际应用中,个别板材并无明确是否可使用激光切割,实际使用后出现切割质量不佳、材料损毁等现象。从市面上尽可能全面地购来各类板材并进行实验,对其中不适用于激光切割的板材进行分析归纳。

如图1所示,该激光切割机具有切割和雕刻两个功能。对某一特定板材进行切割时,影响切割质量的主要参数有板材厚度(Thickness)、激光功率(Power)、移动速度(Speed)及激光脉冲频率(PPI)。厚度即板材厚度,激光功率为最大输出功率120 W的0~100%,激动速度为最大移动速度355 cm/s的0~100%,激光脉冲频率取值1 000~60 000 Hz。

实验步骤如下。

1) 为确保在此激光切割机额定功率下,能对板材进行有效的切割分离,同时方便切面数据观察测量,高熔点板材选用0.5 mm左右的厚度,低熔点材料选用3~10 mm的厚度。

2) 激光束移动速度恒定为1.775 cm/s(即最大速度355 cm/s的0.50%),激光脉冲频率恒定为10 000 Hz,对每种板材从20%功率开始逐步提高激光器功率,每次提升的幅度为最大功率的20%,直到达到恰好可分离板材的效果,到100%为止。

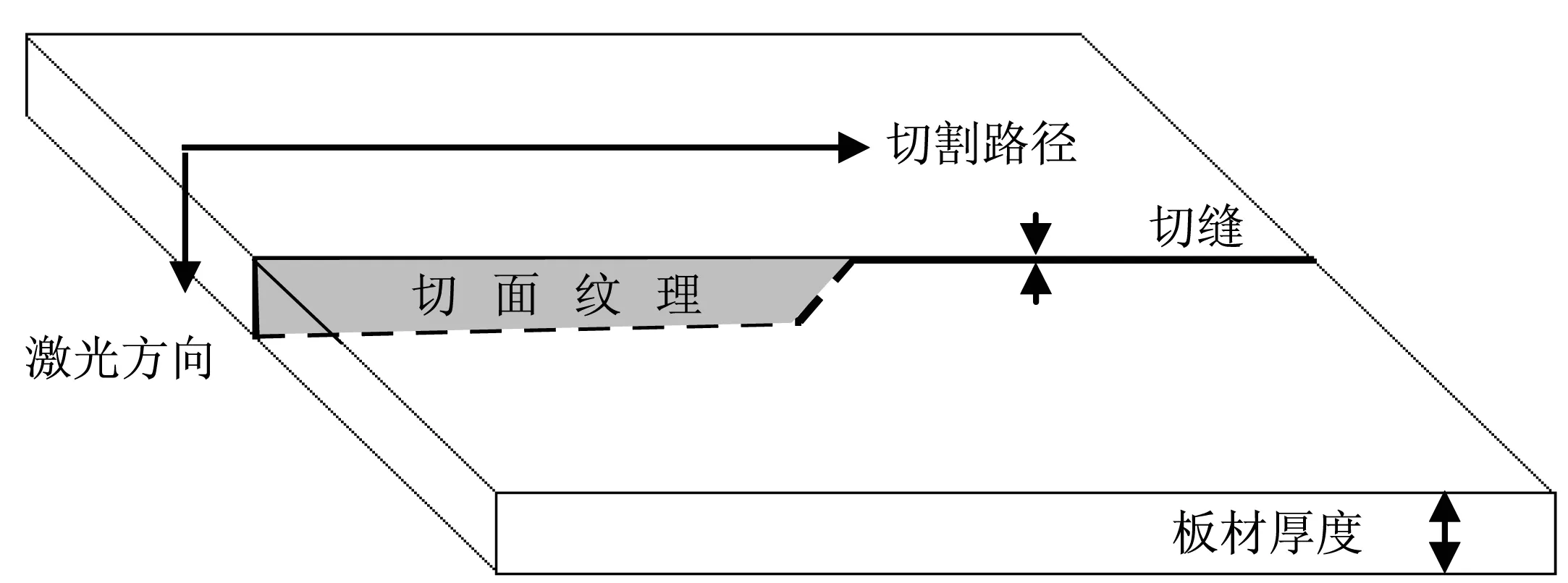

3) 为确保板材以外变量所带来的不确定性[8],方便后续测量操作,对所有板材的切割保持同一离焦量,使用同一镜片,同一切割路径(实验中为一横跨整块板材的直线)。实验切割示意图如图2所示。

图2 实验切割示意图Fig.2 Experimental diagram of laser cutting

4) 根据实验中的切面纹理、切缝宽度及板材表面的热影响区大小,结合前文切割质量的指标,判断被切割材料对激光切割的适用性。实验中的材料按金属、木材、塑料进行分类,由于板材类型数量繁多,实验仅抽取其中具有代表性的主流材料,包括6061铝板0.5 mm、304不锈钢板0.5 mm、T2紫铜板0.5 mm、椴木实木板5 mm、绿色环氧板3 mm、电木板3 mm、白色聚氯乙烯(PVC)塑料板3 mm、白色尼龙板(PA66)5 mm、透明聚碳酸酯(PC)塑料板3 mm、透明亚克力板(PMMA)3 mm、白色ABS板6 mm、白色高密度聚乙烯板(HDPE)5 mm、聚苯乙烯(EPS)泡沫板10 mm。

5) 根据实验结果判断实验材料是否存在加工缺陷,突出分析存在缺陷的材料及引起加工缺陷的原因。

3.2 实验数据

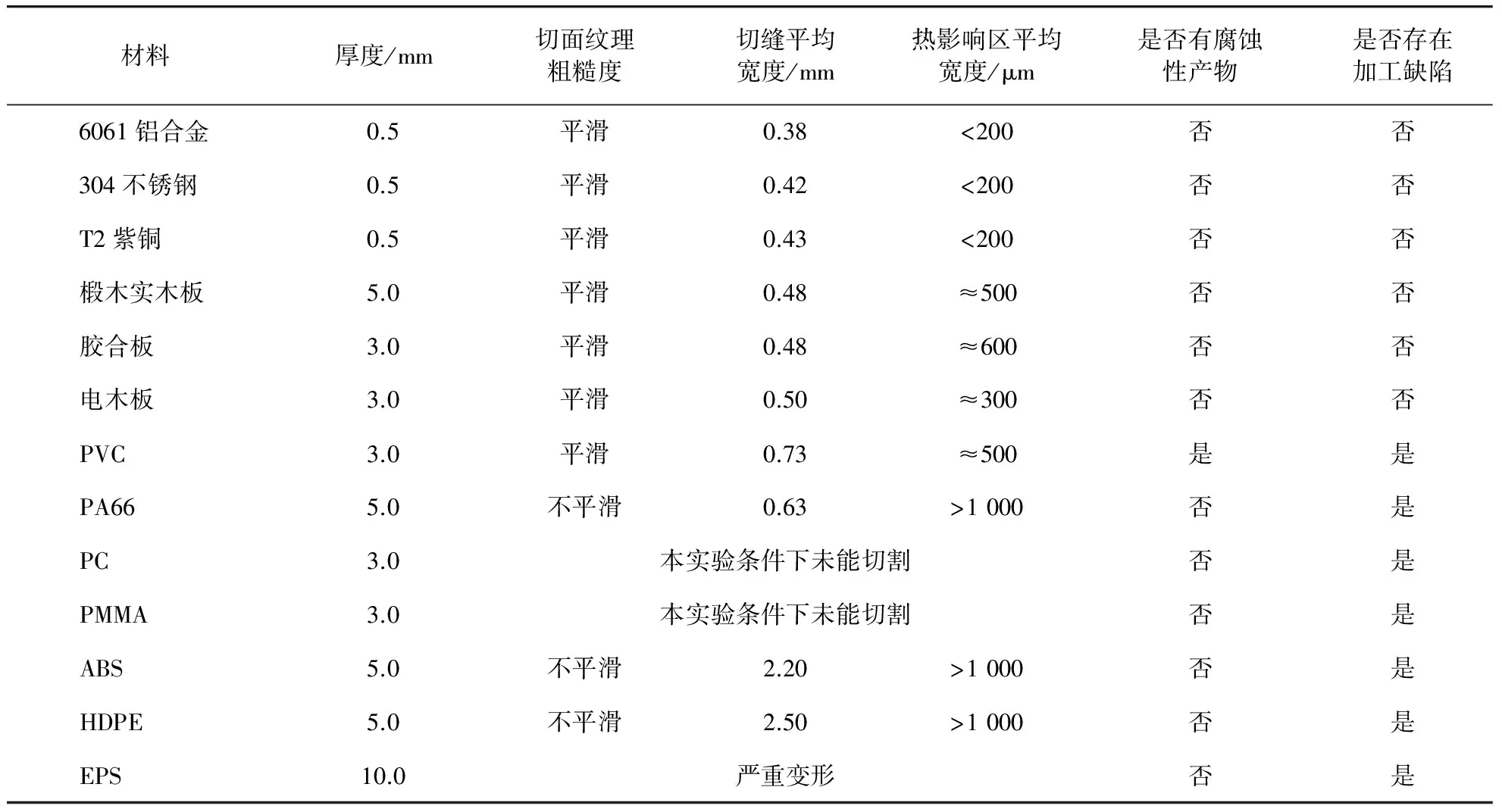

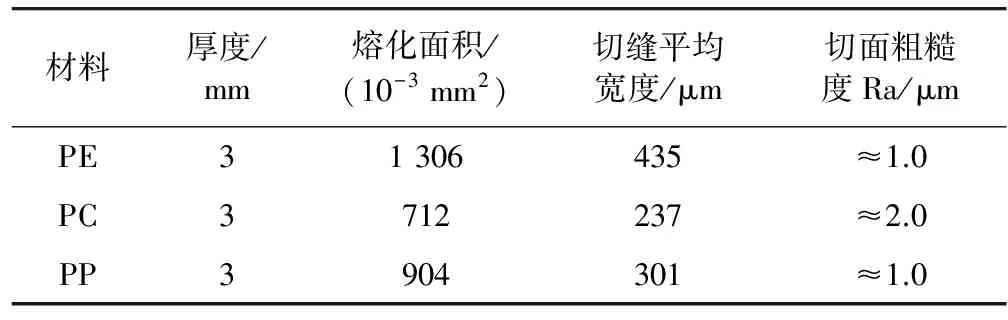

根据实验结果,按照前文加工缺陷的判定指标对材料进行分类,整理得表1。

3.3 加工缺陷

1) 残留物问题。如切割PVC板时伴有小簇火焰,释放出少量白色烟雾,并在隔离罩上形成一层雾状液化层,结束切割后激光器前置透镜蒙上类似残留物。分析:PVC的玻璃化温度为77~90 ℃,在170 ℃左右开始分解,对光和热的稳定性差,在100 ℃以上或经长时间阳光曝晒,先在240~340 ℃时燃烧分解出氯化氢(HCl)气体和含有双键的二烯烃,然后在400~470 ℃发生碳的燃烧,其主要反应为[9]

(CH2-CHCl)n+2.5nO2=2nCO2+nH2O+nHCl

结合实验现象,PVC在激光照射下发生的化学反应,产生了具有强腐蚀性的HCl,这会对激光切割机产生严重腐蚀效果。

2) 材料高透明度问题。如切割PC工程塑料时,在实验过程中,使用了最大功率板材仍无法被切割,后来使用最大功率并减小激光移动速度至3.55 mm/s时才可进行切割,过程中产生少量白烟。分析:PC板具有质轻、耐高温、隔热、难燃、抗老化等优点。PC以其独特的高透光率、高折射率、高抗冲性、尺寸稳定性及易加工成型等特点,在光学透镜领域占有重要一席,如作为激光器的透镜材料[10]。实验中,由于该材料的高透光性,激光的能量不能有效地聚集到板材表面;同时,不同于陶瓷、玻璃,由于该材料的高抗冲性,激光在材料内部产生的热应力无法使材料断裂。因此,激光切割机难以对此类高透光性、高机械强度的板材进行有效加工。即便可用,使用激光切割的前提是板材本身厚度有限,实际上其能效比机械切割方法低。具有相似缺陷的有亚克力板(PMMA)。

3) 材料易熔问题。如切割ABS塑料时,在切口处并未使废料汽化排出,而是熔化后形成黏稠液体。有一定概率出现明火,但会自行熄灭,火焰呈黄色,有黑烟。熔体冷却后有一定概率重新黏合到切口处,使断裂的板材再次愈合。受熔体附着影响,切口不均匀,呈波浪状。分析:ABS属于无定形聚合物,无明显熔点;熔体黏度较高,流动性差,耐候性较差,紫外线可使之变色;热变形温度为70~107 ℃。由于ABS与其他材料的结合性好,常用于表面印刷、涂层和镀层处理[10]。因此,不难解释在ABS板材融化后再次填补板材断面使之重新黏结的现象。具有相似缺陷的有HDPE(高密度聚乙烯)和PA(尼龙)。

4) 材料易燃问题。如切割EPS泡沫板时,板材极易被点燃,伴以大量黑烟,切口附近板材损坏严重,并形成液滴滴落在废料盆上,切割强制终止。冷却后,板材切口处形成坚硬黑色覆盖层,与滴落的废料性质相同。分析:实验用到的是EPS,属于聚苯乙烯(PS)材料的一种,是由聚苯乙烯树脂加入发泡剂,同时加热进行软化,产生气体,形成的一种硬质闭孔结构的泡沫塑料。PS的热变形温度为70~80 ℃,脆化温度为-30 ℃,PS在高真空和330~380 ℃下剧烈降解[10]。实验中板材燃烧并脱落的黑色鹅卵石状反应产物,即为剧烈燃烧与降解的结果。与EPS同属PS的还有高抗冲聚苯乙烯(HIPS)及间规聚苯乙烯(SPS),预计同样不适用于激光切割。

4 改进方案

根据实验现象可将存在加工缺陷的原因归纳为两种:一是材料本身的热稳定性低与激光热切割的原理之间的矛盾,主要出现在高分子聚合材料上,具体表现为热变形、受热燃烧以及受热分解;二是材料本身的高透光率等光学性能与激光原理之间的矛盾,具体表现为激光输出功率大但能效低。

4.1 针对高分子材料的改进方案

针对易燃、易熔等问题,可从激光切割机的切割参数与辅助气体出发。参考Caiazz等[11]的实验,使用ROFIN-SINAR公司的CO2激光切割机,功率峰值为1.5 kW,对以PP、PE、PC(非透明)为例的高分子塑料类板材进行实验。

1) 使用了氮气(N2)、氩气(Ar)和压缩空气(CA)等气体作为辅助气体,并比较了不同压强对切割质量的影响。实验表明,此三类辅助气体均起到板材阻燃效果且无明显差异;使用固定切割功率1 000 W和固定切割速率2.5 m/min时,辅助气体压强越大,材料的受热熔化废料会越少,在达到3倍大气压强后,无明显差异。

2) 在200~1 400 W功率下的切割,功率越大,在切割速度等比例增大时,受热熔化的废料体积越大,上下表面的切缝宽度也增大。

3) 板材的厚度与切割速度对三类材料的表面粗糙度Ra基本无影响;切割功率越大,材料的表面粗糙度也越大。

综合以上实验结论,对比前文设计的实验,使用了优化后的切割方案:选用3倍大气压强的非活性气体作为辅助气体;选用该机器较低功率200 W以及对应合适切割速度进行切割。对三种高分子材料进行优化设计后实验数据如表2所示。受限于实验使用的低功率激光切割机性能,无法重现Caiazz等的实验环境,但数据表明,以PE、PP、 PC(非透明)为代表的易燃、易熔的高分子材料在此优化方案的条件下,使用激光切割亦可获得良好的切割质量。

4.2 针对高透明度材料的改进方案

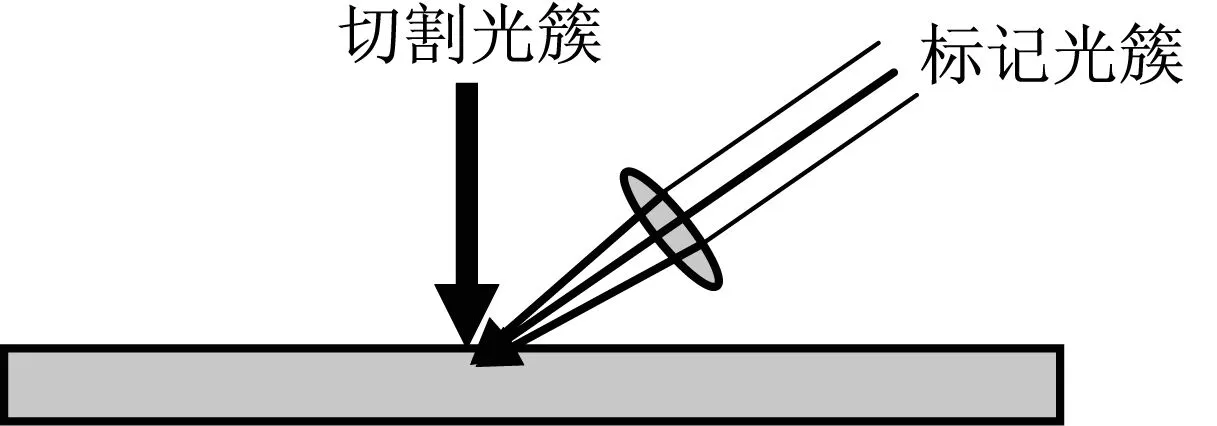

针对高透光率材料,可参考焦俊科等[12]使用双束CO2激光切割玻璃的做法,如图3所示,一边利用低功率CO2聚焦激光作为标记光簇,使聚焦光斑照射到透明板材内部,按照切割路径移动,聚焦能量即可在其表面划下一条痕迹,而后用主CO2激光平行光簇沿着划线方向进行扫描,即可提高主激光能量的传递效率,从而完成切割。

表2 优化方案切割数据Tab.2 Experimental data after improvement

图3 双激光切割透明板材示意图Fig.3 Schematic of cutting transparent materials by double laser beams

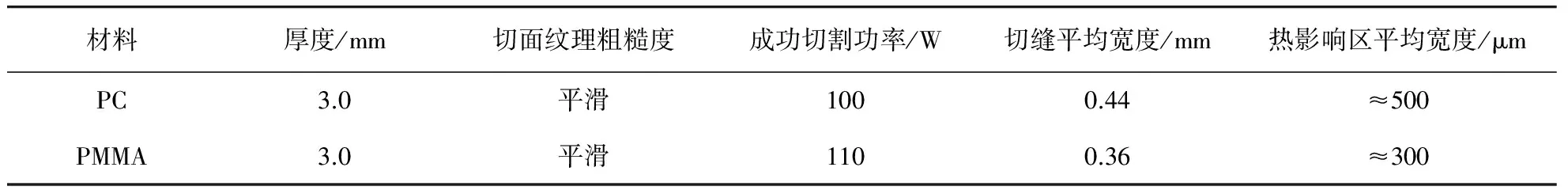

基于实验使用的Trotec激光切割机,在只有唯一的激光源的前提下,设计了以透明PC板和PMMA板为实验对象的优化方案。

1) 先使用焦距为1.5 inch(1 inch=2.54 cm)的透镜作为标记光簇的出射口,使用上文实验中的标准移动速度1.775 cm/s,功率20 W,在光斑聚焦到板材内部后,对PC板进行切割路径的标记。

2) 标记后换焦距为4 inch的透镜作为切割光簇的出射口,重新聚焦,在相同移动速度1.775 cm/s下,以10 W为梯度,使用60~120 W的功率逐次沿同条件的标记路径进行切割。记录首次将板材成功切割的功率,同时记录其切割质量,如表3所示。

表3 优化方案切割数据Tab.3 Experimental data after improvement

3) 为保证标记路径与切割路径重合,需要保证板材在标记与切割过程中无横向移动。

实验及数据表明,使用小功率激光聚焦标记、大功率激光切割的这种优化切割方案对透明板材作用明显。对比直接使用单束大功率CO2激光切割,其切面纹理粗糙度、切缝平均宽度以及热影响区等质量指标也能得到保证。且在激光切割机功率有限的前提下,提高了原本无法切割的透明材料的切割可能性,有效提高了激光切割的能效比。

5 结 论

1) 使用激光切割存在加工缺陷的板材主要以人工合成材料、高分子材料、复合材料为主。

2) 切割过程中产生的高温环境,使化学稳定性差,易燃、易熔、易变性及产生腐蚀性废气废料的板材,存在加工缺陷。

3) 热导率高、阻燃效果差的板材由于其热效应面积较大,通常不适用于激光切割。

4) 高透明度、高反射率的材料在功率不足时会出现无法切割的现象。

5) 对部分目前存在切割缺陷的材料已有针对性的改进方案,但未来的激光切割机仍需要大量的创新设计来完善。

参考文献:

[1] BROMBERG J L.The laser in America:1950—1970[M].New York:MIT Press,1991.

[2] HILTON P A.The early days of laser cutting[C]∥Proceedings of the 11th Nordic Conference in Laser Processing of Materials.Lappeenranta,Finland,2007.

[3] 孙晓东,王松,赵凯华,等.激光切割技术国内外研究现状[J].热加工工艺,2012,41(9):214-216.

[4] 官邦贵,廖健宏,蒙红云,等.精密齿轮光纤激光切割工艺研究[J].应用激光,2005,25(6):365-368.

[5] 邓英剑.激光切割及其在切割陶瓷材料中的应用[J].机械,2004,31(3):55-57.

[6] 鄢锉,李力钧,李娟,等.激光切割板材表面质量研究综述[J].激光技术,2005,29(3):270-274.

[7] 佟明,王维,杨光,等.板材激光切割表面质量影响因素的实验研究[J].机械设计与制造,2010(10):121-123.

[8] 刘念,陈子宏,吕超.影响薄板激光切割精度因素的研究[J].应用激光,2014,34(3):238-242.

[9] 苏虎,包永忠,黄志明.纳米水滑石/氧化锌/氧化镁复合改性聚氯乙烯的燃烧特性[J].中国塑料,2011,25(4):89-92.

[10] 冯新德,张中岳,施良和.高分子辞典[M].北京:中国石化出版社,1998.

[11] CAIAZZO F,CURCIO F,DAURELIO G,et al.Laser cutting of different polymeric plastics(PE,PP and PC) by a CO2laser beam[J].Journal of Materials Processing Technology,2005,159(3):279-285.

[12] 焦俊科,王新兵,李又平.双束CO2激光切割玻璃的实验研究[J].中国激光,2008,35(11):1808-1812.