钛合金密集异形群孔电火花加工技术研究

孙 超,李 辉,张明岐,张海龙,翟士民

(北京航空制造工程研究所,北京100024)

目前,钛合金密集异形群孔结构的零件广泛应用于先进飞机上,典型零件结构见图1。该类零件孔数极多(超过2000个)、排列密集(孔间壁厚仅为0.4~0.5 mm,公差±0.05 mm)、加工角度大(孔轴线方向与零件表面法线方向的角度为75~80°)、孔形为扁平菱形且尺寸小(图2),此外,孔壁表面粗糙度要求达Ra3.2 μm。由于上述结构特点,使该类零件加工困难,如果采用常规机械切削方法,会存在诸多难点:①超大加工角度和狭小孔形结构导致进刀困难,加工可达性差,甚至进刀至一定深度后无法继续加工,需结合钻预孔加工和铣削加工等方法;②钛合金导热系数低,加工时易产生局部硬化和烧伤,属于难切削材料[1-3],其加工周期长、成本高;③易产生变形和残余应力,且难以控制;④难以实现异型棱角尺寸的加工,需后续进行人工修整,加工质量难以保证,合格率低。

图1 典型钛合金密集异形群孔零件示意图

图2 孔形貌示意图

电火花加工属于非接触式加工,在难切削材料和复杂结构加工方面具有优势,近年来取得了显著的进展[4-5],已成为加工密集异形群孔零件的主要方法。本文针对典型钛合金密集异形群孔结构,开展了电火花加工技术研究,解决了该类零件的加工难题,对钛合金材料及异形群孔结构的推广应用也起到了很好的促进作用[6]。

1 电极设计

电火花加工异形群孔时,一般采用单电极,其工艺简单且稳定性好。但由于零件孔数多、材料去除量大,单电极加工方法存在频繁更换电极、加工效率低等问题,故采用多电极同步加工是提高加工效率的必要方法。

1.1 单排电极设计

研究初期,采用单排电极设计,每排电极数量约为10~15个(图3),电极材料为黄铜。该设计的优点在于电极制造相对容易、电极装夹和定位难度较小、易实现局部自动化编程加工;不足之处在于群孔区域为不规则图形,需设计多种具有不同电极数量的单排电极,且单排电极能同时加工的孔数有限,因此仍需频繁更换和调整电极和工装,工作量很大。采用单排电极进行工艺实验,孔间壁厚能满足精度要求,但总工时超过300 h,故加工效率仍无法满足批量生产需求。

图3 单排电极示意图

1.2 整体电极设计

为进一步提高零件加工效率,在单排电极设计的基础上进行了结构优化,设计了多排整体电极(图4),电极材料为黄铜。通过一次装夹和定位,即可同步完成全部异形孔的加工,减少了生产准备时间,总工时仅需50 h,加工效率明显提高。

图4 整体电极示意图

但在加工实践中,多排整体电极也暴露出以下问题:

(1)制造整体电极的难度和工作量很大,特别是清理电极间隙内的碎屑、校正电极一致性的工作量较大且成本较高。

(2)采用整体电极加工群孔的难度极大,难以控制加工质量,主要体现在二个方面:一是电极数量多、覆盖面积大,需采用很大的放电能量才能保证正常加工,电极损耗程度也远大于单排电极,导致电极出口处的孔间壁厚偏大,普遍为0.8~1.0 mm(理论值为0.4~0.5 mm);二是电极排布密集、间隔小,使排屑困难,二次放电严重,导致电极入口处的孔间壁厚偏小,普遍为0.3~0.4 mm,因此,呈现出严重的锥形孔特征,难以满足加工精度要求。电极出、入口的形貌对比见图5,孔表面质量较差,孔壁表面粗糙度值在Ra6.3 μm以上,且极难改善。因此,需对整体电极结构做进一步改进。

图5 整体电极出、入口形貌对比图

1.3 局部集束电极设计

为兼顾电极制造难度、加工效率和质量等诸多方面,设计了局部集束电极(图6),电极材料为黄铜。每个局部集束电极包含260~300个子电极,通过设计若干个局部集束电极实现组合加工。此类电极的制造难度适中,电极更换次数少。同时,为了适应其结构,还设计了专用电极夹具,其作用是实现电极的精确定位和可靠固定,使电极制造和电火花成形加工的基准严格统一,实现了快速换装和灵活调整,显著减少了生产准备时间,进而提高了加工效率。

图6 局部集束电极示意图

局部集束电极设计兼具单排电极和整体电极的优势,且弥补了二者的缺陷,可预期加工效率接近整体电极,更易保证加工精度。通过多次实验得知,孔间壁厚可控制在公差范围内,加工效果与单排电极相似,能满足零件精度要求,是一种较理想的电极结构形式。

2 局部集束电极加工参数

钛合金具有良好的耐热性,但其放电加工性能不佳、加工效率低,且电极损耗程度普遍较大,难以保证较高的表面质量和加工精度。特别是在多电极同步加工时,由于其放电面积较大,为保证必要的加工效率,不得不采用较高的放电能量,而过高的放电能量导致表面质量明显变差,同时电极损耗增大、异常放电比例提高,反而降低了进给速度,加上不同位置的电极损耗程度差异也较大,最终影响了群孔加工效果的一致性。因此,要达到良好的加工效率和品质,多电极同步加工工艺参数的理想区间其实很小,设计难度很大,且目前并无现成的工艺参数作为参考,只能通过试验摸索。

试验设备选用具有大行程的精密数控多轴电火花成形机床。最初的试验方案采用单一的、具有较高放电能量的大脉冲宽度、大电流工艺参数,加工方式为电极沿Z轴方向垂直向下进给加工。试验结果显示加工效果不理想。虽然与整体电极加工相比,局部集束电极加工所包含的电极数量较少,但仍出现了与整体电极加工相似的锥形孔形貌,表面质量也较差,且沿Z轴方向进给的加工方式导致排屑极其困难,进一步加剧了异常放电现象,由于加工深度较大,即使采用较高频率的强制抬刀和冲油方式也难以缓解。

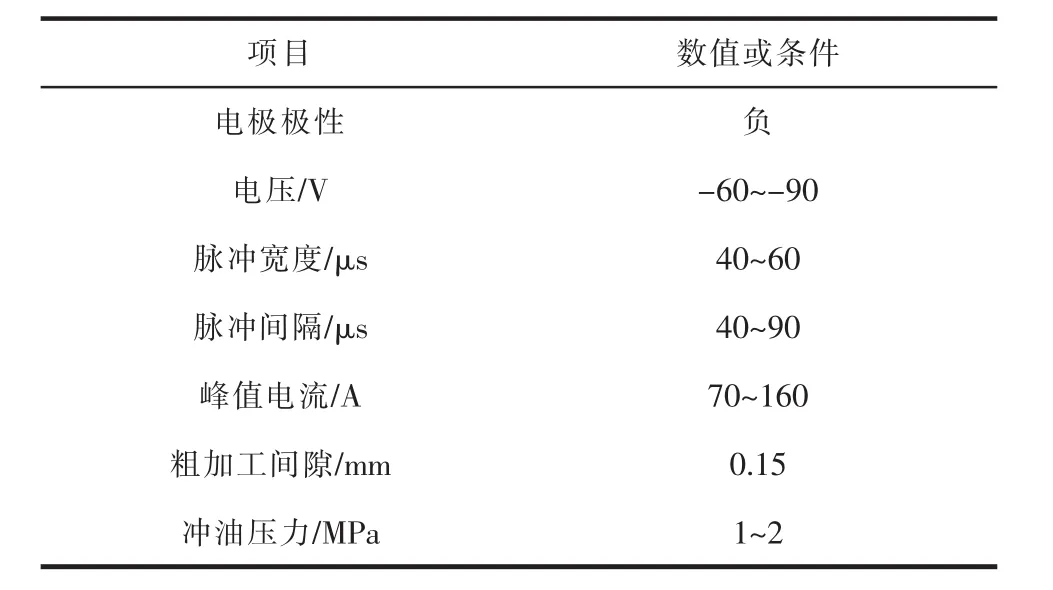

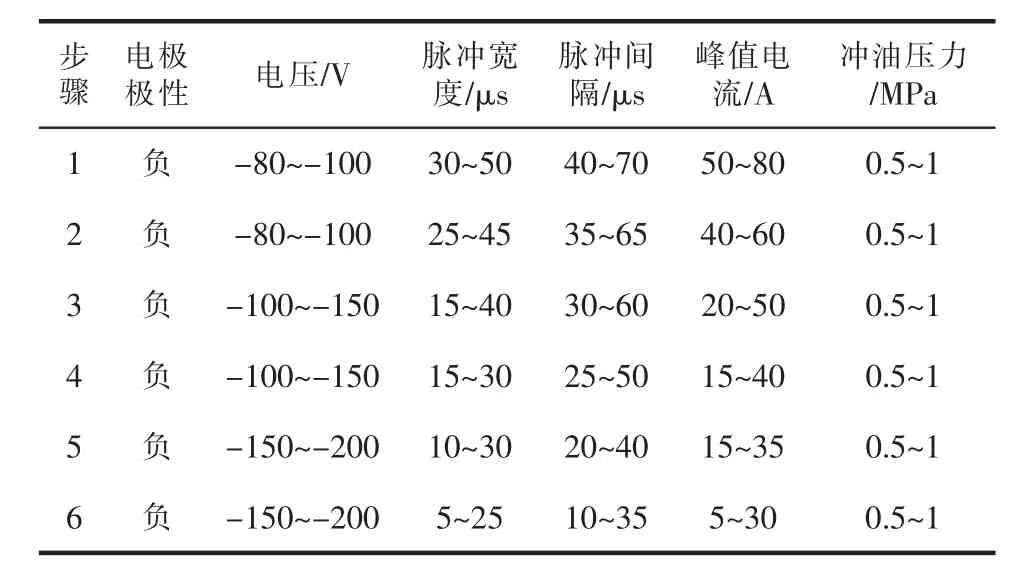

根据上述结论,对试验条件做进一步优化。在工艺参数方面,首先采用大脉冲宽度、大电流粗规准参数(表1)进行高效孔形加工,充分发挥多电极同步加工的效率优势;然后采用分段的小脉冲宽度、小电流精规准参数(表2)进行高精度修整加工,即通过电极轨迹平动和深度进给,补偿电极轴向和侧向损耗,逐步修整孔形和表面质量,以保证电极孔间壁厚的尺寸精度、孔形和表面质量的一致性。在加工方式方面,通过改变零件和电极的装夹方式,使电极沿X轴或Y轴水平进给加工,从而改善排屑效果,降低大深径比加工的异常放电风险。

表1 粗加工工艺参数

采用优化后的工艺参数进行实验,加工效果良好,结果表明:黄铜电极的电火花放电非常均匀,电极相对损耗率为5%~10%,局部集束电极的粗加工平均速度为0.05~0.08 mm/min,总加工时间约60~70 h,加工效率能满足生产需求。图7是加工所得零件,其表面质量为Ra1.6~3.2 μm,孔形美观,尺寸精度达±0.05 mm,加工质量满足设计要求,从而验证了该工艺技术能实现异形群孔的高效高精度加工。

表2 精加工工艺参数

图7 零件局部实物图

3 结束语

本文通过比较单排电极、整体电极和局部集束电极三种设计方案的加工结果,证明局部集束电极更适合钛合金密集异形群孔结构的加工。通过采用高效孔形粗加工结合高精度修整加工工艺方法,摸索出与之相适应的工艺参数,能实现钛合金密集异形群孔结构的高效高精度电火花成形加工,具有很好的加工效果和应用推广价值。

参考文献:

[1]连峰,张会臣.钛合金的电火花加工技术和最新研究进展[J].现代制造工程,2012(2):18-23.

[2]陈文安,刘志东,王祥志,等.钛合金TC4放电加工电极损耗研究[J].电气与自动化,2012,41(4):163-166.

[3]王怀志,刘志东,田宗军,等.钛合金TC4不同介质放电加工蚀除机理研究[J].电加工与模具,2012(1):24-28.

[4]陈济轮.数控电火花加工技术在航空航天领域的应用与展望[J].电加工与模具,2011(增刊):27-30.

[5]杨大勇.电火花成形加工技术的发展概况[J].电加工与模具,2010(增刊):45-52.

[6]YAN B H,TSAI H C,HUANG F Y.The effect in EDM of a dielectric of a urea solution in water on modifying the surface of titanium[J].International Journal of Machine Tools and Manufacture,2005,45(2):194-200.