SiC/Al功能梯度材料的电火花加工多目标参数优化及回归分析

唐 霖 ,任 磊 ,冯 鑫 ,赵建社 ,朱秋林

(1.西安工业大学机电工程学院,陕西西安710021;2.南京航空航天大学,江苏省精密与微细制造技术重点实验室,江苏南京 211106)

SiC/Al功能梯度材料以其优越的性能在航空航 天、电子等领域具有广泛的应用前景。机械加工SiC/Al功能梯度材料的效率低、成本高、加工质量差,且难以实现批量化加工[1-4]。而电火花加工是一种依靠放电进行材料蚀除的加工方法,可实现金属基复合材料的加工[5]。国内外学者采用电火花加工方法对SiC/Al功能梯度材料进行了工艺试验研究。Seo等在研究SiC/Al电火花加工时,发现越大的峰值电流结合越小的脉冲宽度会导致较大的电极损耗[6]。Pramanik对含有不同Al2O3含量的功能梯度材料分别进行试验,经分析得出电火花加工、水射流加工、激光加工相比于电化学加工性能更佳[7]。Mwangi等分别利用火花油和去离子水以及施加超声振动加工SiC/Al功能梯度材料,发现用去离子水能获得更高的加工效率,而用火花油的表面粗糙度值更低、几何形貌更佳[8]。Shandilya等采用响应面建模的方法进行SiCp/6061Al功能梯度材料的电火花加工参数优化试验,提高了加工效率和表面质量[9]。Reza等研究了铝基复合材料电火花线切割加工,发现脉冲宽度与峰值电流对加工速度与表面粗糙度影响显著[10]。耿雪松等采用中心复合设计,对SiC/Al复合材料电火花加工实验参数进行优化,获得了较理想的加工参数[11]。李栋等利用混粉电火花加工方法对SiC/Al功能梯度材料进行了工艺试验,研究了电参数、铝粉粉末对加工效果的影响规律,形成了一套工艺方案[12]。周家林等通过电火花加工SiC/Al功能梯度材料的试验研究,探索了电流、脉冲宽度、脉冲间隔等参数对加工速度和电极相对损耗的影响,获得了合适的工艺参数[13]。Liu等用电解电火花加工方法加工陶瓷功能梯度材料,实现了高效的粗加工[14]。

可见,电火花加工SiC/Al功能梯度材料可行,但大多数研究都没有对工艺综合指标与工艺参数提出明确的关系。本文采用L16(45)正交试验对SiC质量分数为5%的SiC/Al功能梯度材料进行电火花孔加工,研究峰值电流、脉冲宽度、脉冲间隔、加工电压及抬刀高度等参数对材料去除率和电极相对损耗率的影响规律,并建立回归模型,实现了多目标参数的优化[15]。

1 试验条件与试验设计

1.1 试验条件

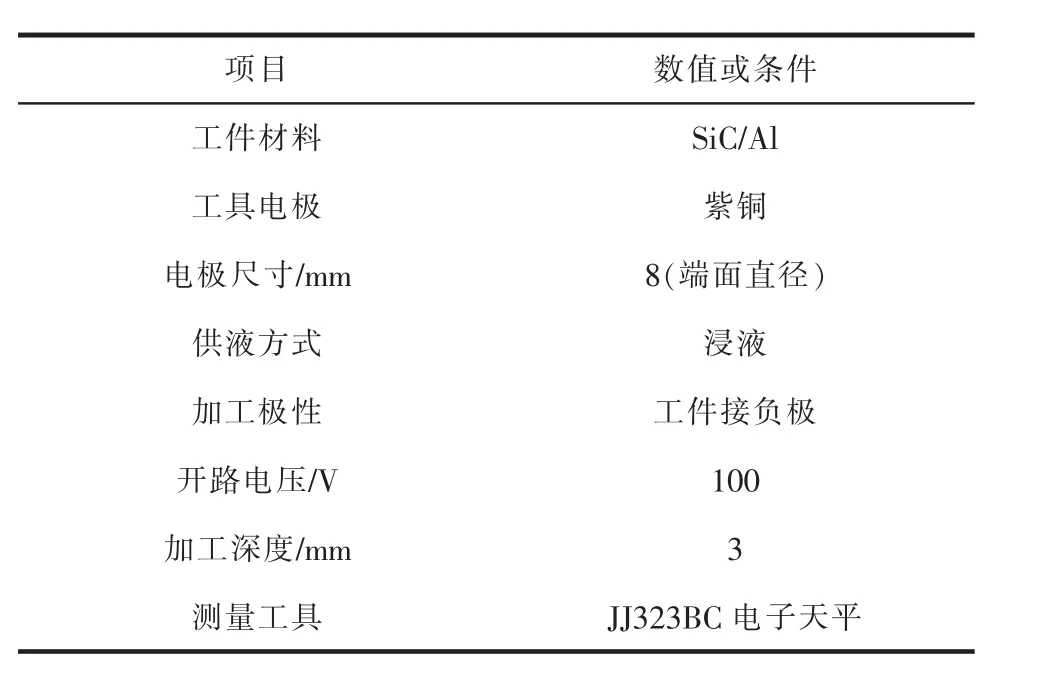

电火花加工装置包括三轴联动加工平台、工作液循环系统、脉冲电源、控制系统等。影响工艺指标的因素有:峰值电流、脉冲宽度、脉冲间隔、占空比、开路电压等电参数及抬刀高度、放电时间、冲液压力等非电参数。各因素之间既相互独立又相互耦合。以加工盲孔的方式进行电火花加工工艺指标研究实验,工艺参数设置见表1。

1.2 工艺指标

(1)材料去除率,即加工速度,指在一定工艺条件下、单位时间内工件的电蚀量,一般用体积加工速度 y1表示[16],即:

表1 电火花加工参数设置

式中:y1为工件材料去除率,mm3/min;vw为工件被加工去除的体积,mm3;t为加工时间,s。

(2)电极相对损耗率。生产中衡量电极损耗程度不仅要考虑电极损耗速度,还要考虑加工速度,因此用损耗比y2表示工具电极损耗程度,即:

式中:y2为电极相对损耗率,%;vE为工具电极损耗速度,mm3/min;y1为工件材料去除率,mm3/min。

1.3 试验设计

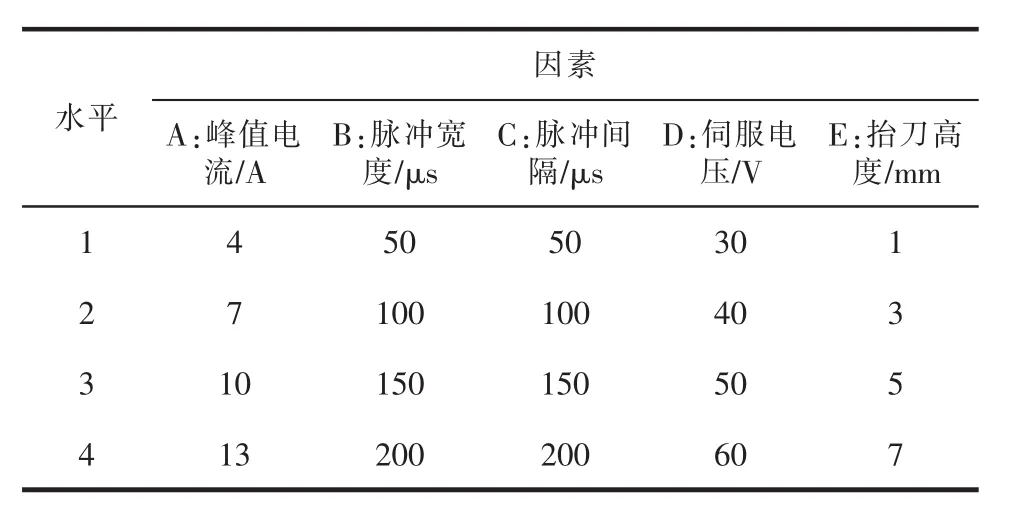

针对峰值电流、脉冲宽度、脉冲间隔、加工电压、抬刀高度等工艺参数,通过正交试验研究各参数对材料去除率、电极相对损耗率的影响情况。采用五因素四水平的 L16(45)正交试验[17-18],试验设计方案见表2。

表2 正交试验因素水平表

在正交试验的基础上,建立各工艺参数对工艺指标的回归模型,得到各参数对材料去除率、电极相对损耗率的影响规律;然后,采用灰关联与回归分析相结合的方法对结果进行处理、分析,研究各参数对工艺综合指标的影响规律,寻求兼顾加工效率和精度的最优工艺参数;最后,通过实验验证该优化方法的准确性。

2 试验结果分析

2.1 试验结果

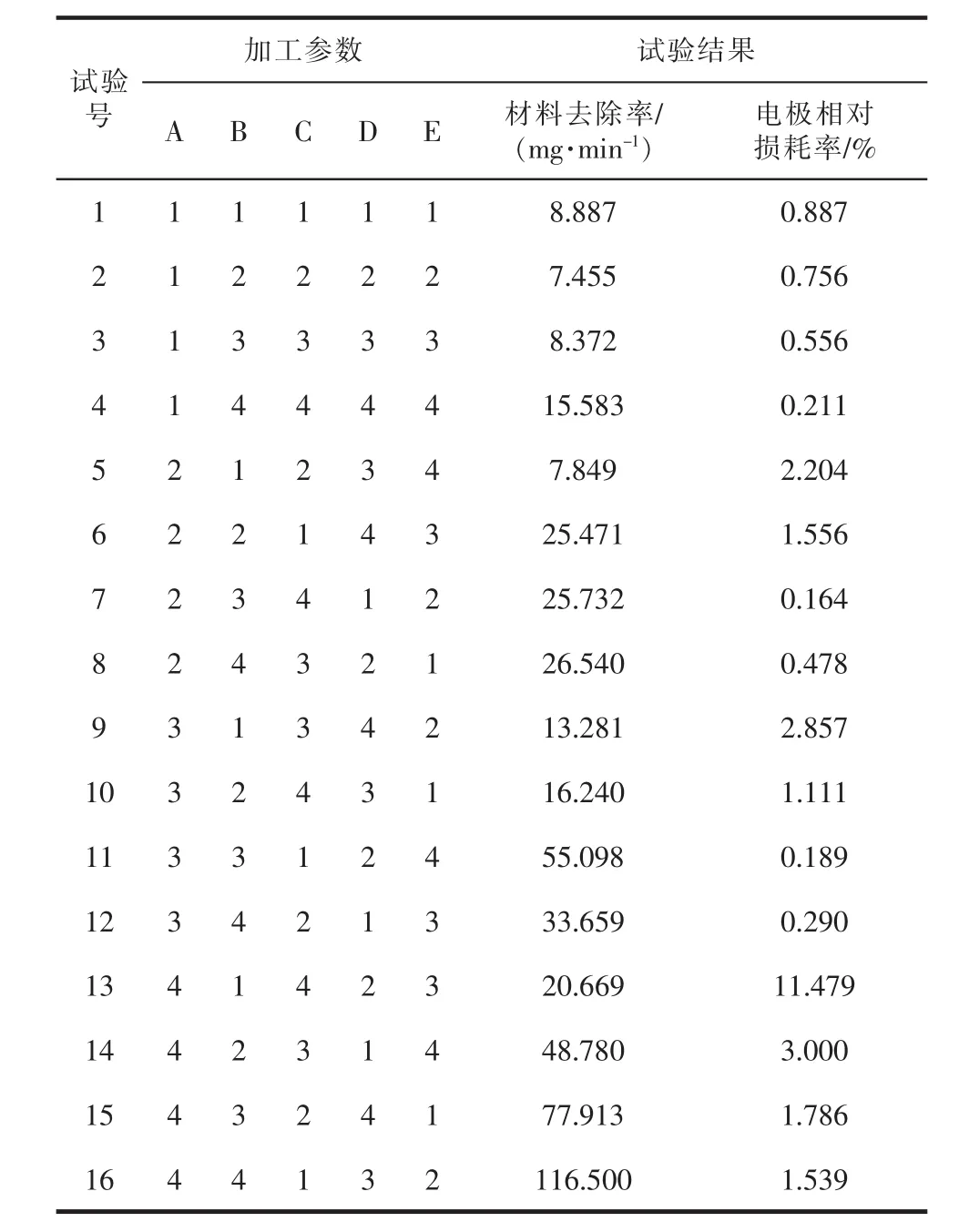

采用L16(45)正交试验对SiC/Al功能梯度材料进行电火花孔加工,在加工前、后分别用鼓风干燥机对工件干燥10 min,并用精度值为0.001 g的JJ323BC电子天平分别测量工件和电极在加工前、后的质量,由此计算出材料去除率与电极相对损耗率。正交试验结果见表3,加工工件见图1。

表3 L16(45)正交试验结果

图1 加工后的工件示意图

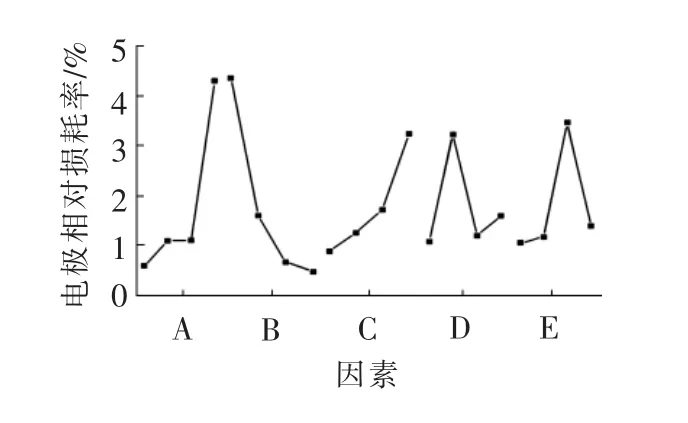

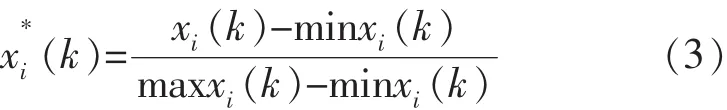

2.2 加工参数对试验指标的影响

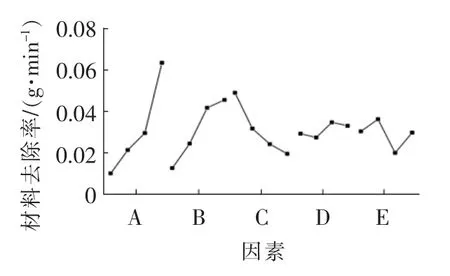

图2、图3分别是根据正交试验结果绘制的影响材料去除率和电极相对损耗率的因子效应趋势图。由图2可见,峰值电流的变化范围最大;由图3可见,脉冲宽度的变化范围最大。故可认为:峰值电流对材料去除率的影响最显著,而电极相对损耗率的最大影响因子为脉冲宽度。从图2、图3还可看出,对材料去除率影响的主次顺序为:峰值电流、脉冲宽度、脉冲间隔、抬刀高度、加工电压;而对电极相对损耗率影响的主次顺序为:脉冲宽度、峰值电流、抬刀高度、脉冲间隔、加工电压。

图2 材料去除率因子趋势

图3 电极相对损耗率因子趋势

3 电火花加工多目标参数优化

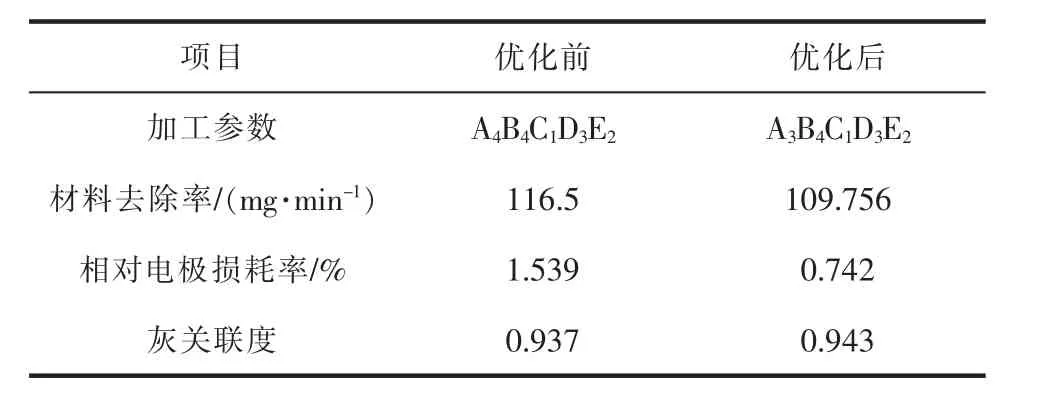

3.1 灰色关联分析

灰色关联分析是一种将多目标参数优化转化为单目标灰关联度的优化方法,以此得出SiC/Al功能梯度材料在电火花加工多项工艺指标要求下的参数优化组合[19]。由于评判指标之间的量纲和数量级不同,不能进行直接比较,为了保证结果的准确性,需进行量纲统一化处理。

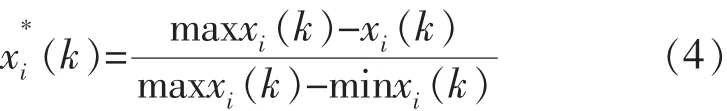

根据电火花加工的实际要求,对于材料去除率,其值越大越好,故采用:

式中(k)为第i个指标下、第k次试验量纲统一化处理后的值;xi(k)为第i个指标第k次试验结果;maxxi(k)为第 i个指标中的最大值;minxi(k)为第i个指标中的最小值。

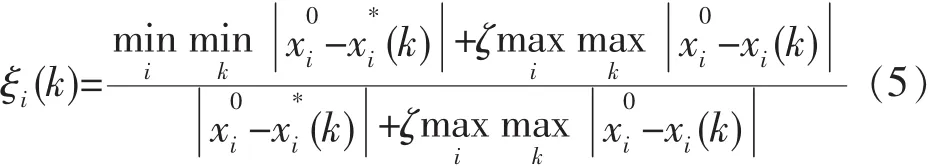

对于电极相对损耗率,其值越小越好,故采用:

由此可计算出两个工艺指标的灰关联系数:

式中:ξi(k)为第i个指标第k个试验的灰关联系数;为第i个指标下的期望值,其值为1;为期望值与第i个指标量纲统一化值的最小差值;为期望值与第i个指标量纲统一化值的最大差值。

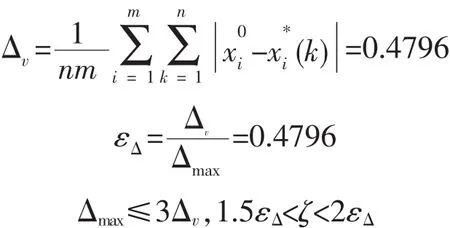

式(5)中,ζ为分辨系数,其计算过程为:

式中:m、n分别为因子个数与指标个数;Δv为平均偏差;Δmax为最大偏差;εΔ为平均偏差占最大偏差的百分比。

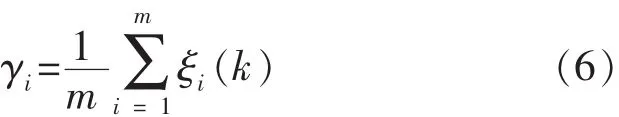

经计算得到ζ=0.85,将其代入式(5)可得相应的灰关联系数,结果见表4。

同时,根据灰关联度公式可得到材料去除率、电极相对损耗率的灰关联度等级:

式中:m为工艺指标的个数,m=2。

表4 各指标灰关联系数与灰关联度

根据正交试验法的性质,对比表4所示的灰关联度等级,可得出正交试验的最佳工艺参数为A4B4C1D3E2,即:峰值电流 13 A、脉冲宽度 200 μs、脉冲间隔50 μs、加工电压50 V、抬刀高度3 mm。

3.2 工艺指标的优化

根据正交试验的均衡搭配性,每个因子各水平下的不同平均灰关联度的相互比较,与其他因子无关,而只反映该因子的各水平对多项工艺指标的综合影响程度,故可对各水平下的平均灰关联度进行比较,而最大的平均灰关联度值所对应的因子水平就是综合多项工艺指标在该因子下的最优水平[20]。

由表5所示的计算结果可知,灰关联分析多目标的最优工艺参数组合为A3B4C1D3E2,即:峰值电流10 A、脉冲宽度 200 μs、脉冲间隔 50 μs、加工电压50 V、抬刀高度3 mm。同时得出影响电火花加工SiC/Al功能梯度材料的综合指标的工艺参数主次顺序为:脉冲宽度、脉冲间隔、抬刀高度、加工电压、峰值电流。

表5 工艺参数对综合指标的影响分析

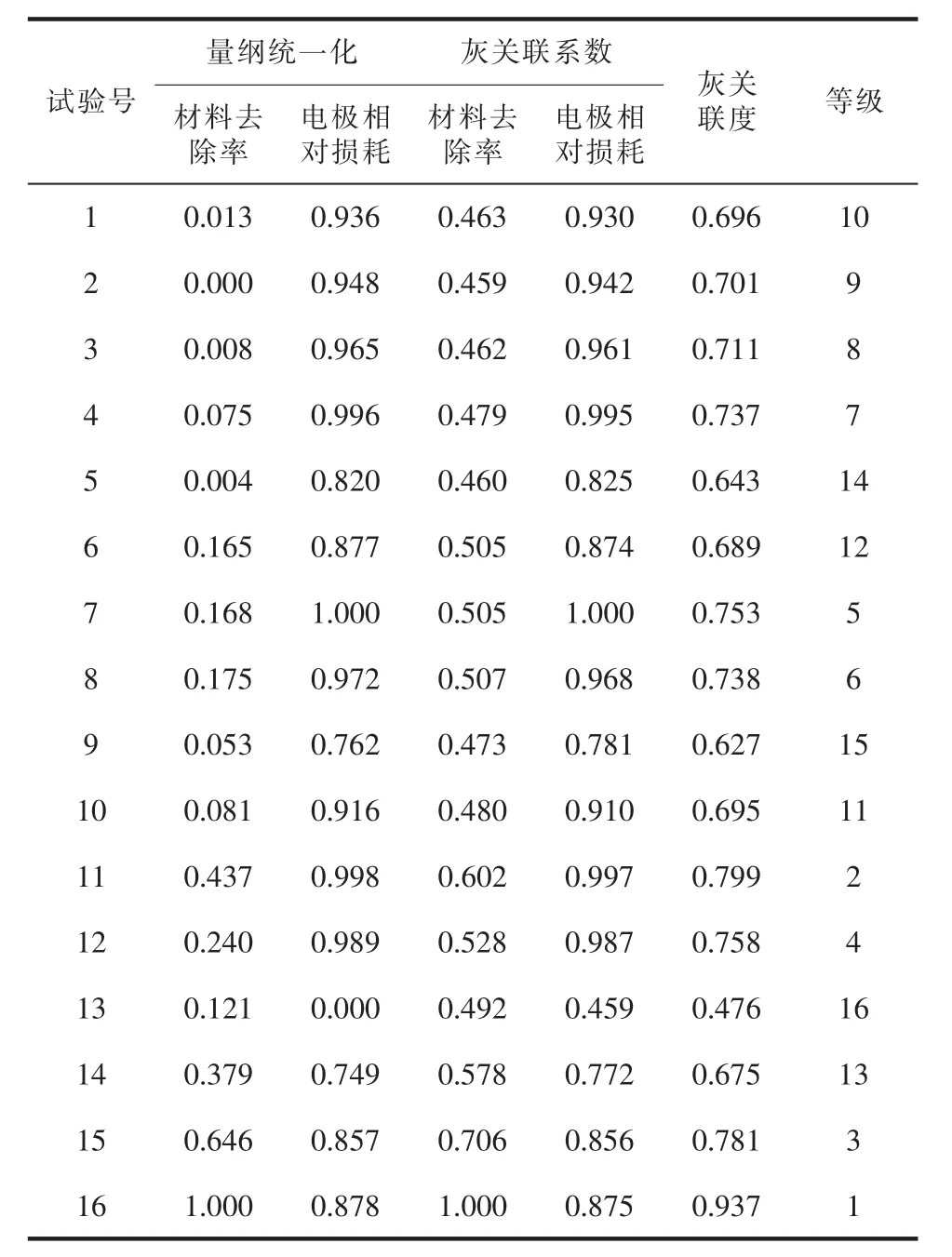

3.3 验证实验

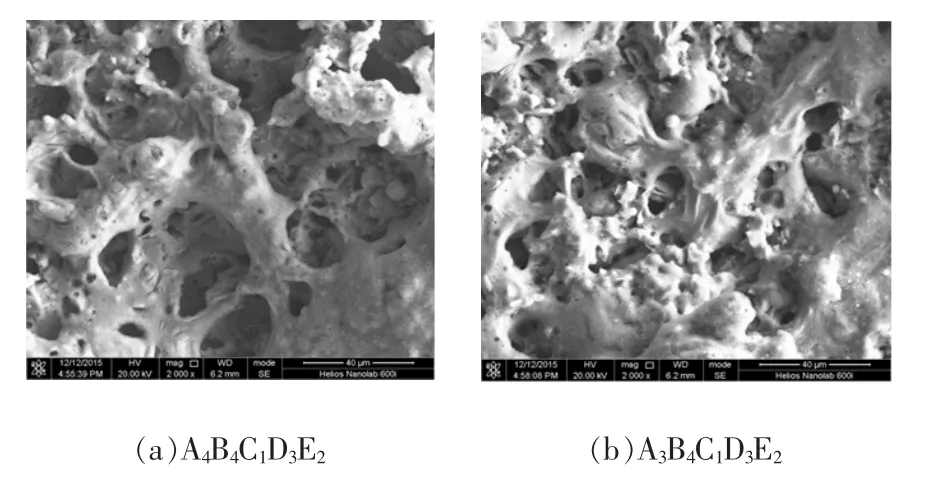

针对灰关联分析得出的工艺参数优化方案,进行了验证实验,结果见表6。可见,在工艺参数A4B4C1D3E2条件下,材料去除率为116.5 mg/min、电极相对损耗率为1.539%;而在优化后的工艺参数A3B4C1D3E2条件下,材料去除率为109.756 mg/min、电极相对损耗率为0.742%,加工效率仅降低约5.8%,而电极相对损耗率降低约51.8%。

表6 实验结果对比

此外,从两种工艺参数组合下的工件表面形貌可看出,工艺参数优化后,加工产生的气孔较小,且加工表面质量也较好。同时表明,采用灰关联多目标优化理论对SiC/Al功能梯度材料的电火花加工工艺参数进行优化,能满足实际加工的精度要求。

图4 两种工艺参数组合下的工件表面形貌

4 回归分析模型的建立

根据正交试验结果的统计分析,建立峰值电流、脉冲宽度、脉冲间隔、加工电压、抬刀高度与材料去除率、电极相对损耗率、灰关联度的数学回归模型。设定各工艺参数范围为:峰值电流4~13 A,脉冲宽度 50~200 μs,脉冲间隔 50~200 μs,加工电压30~60 V,抬刀高度1~7 mm。由图2、图3已知,峰值电流、脉冲宽度分别为影响材料去除率和电极相对损耗率较大的两个因子,故以此建立数学回归模型:

式中:a1~a9为相关系数;A、B、C、D、E 分别为峰值电流、脉冲宽度、脉冲间隔、伺服电压、抬刀高度。

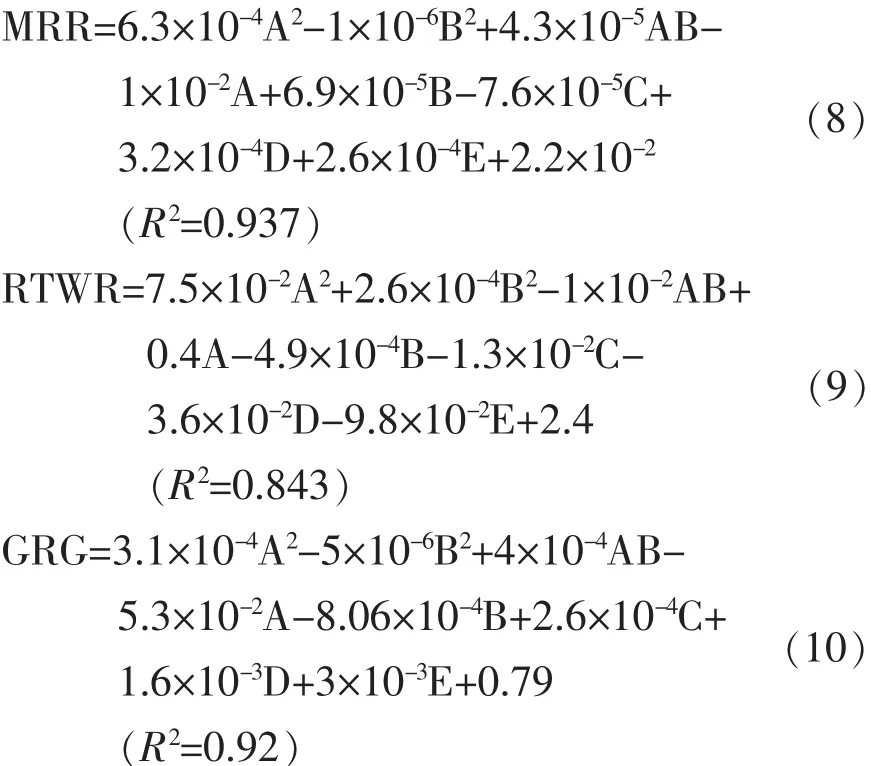

基于试验数据,分析、求解可得到材料去除率(MRR)、电极相对损耗率(RTWR)及综合指标灰关联度(GRG)关于各加工参数的回归方程:

在式(8)~式(10)中,R2表示回归方程对加工数据的拟合程度,取值范围为0~1,且其值越接近1,表示拟合程度越高,回归模型越理想。由上述回归方程可知,材料去除率的拟合度为0.937、电极相对损耗率的拟合度为0.843、灰关联度的拟合度为0.92,说明回归模型与实际测得数据的拟合度较高,故认为回归分析模型可行。

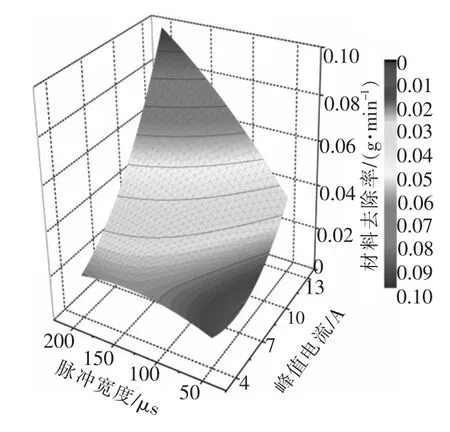

图5是材料去除率关于峰值电流与脉冲宽度的特征曲面。结合电火花蚀除机理可知,材料去除率随着电流与脉宽的增加而增大。但在电流较小的情况下,材料去除率也较小。脉冲宽度增加引起材料去除率增大的特征并不明显,这是因为在负极性加工时,两极间介质被击穿,形成放电通道,带有正电荷的阳离子在电场力的作用下撞击负极表面而产生高温,工件则在离子冲撞产生的动能与高温情况下被蚀除掉。由于带正电荷的阳离子质量相对于电子大得多,在脉宽较小时,阳离子没有足够的时间加速,大量的正离子来不及到达负极表面,只有一小部分正离子可到达负极表面并传递能量,即小脉冲时的材料去除率较小。同时,由于加工材料为金属基陶瓷功能梯度材料,即使脉冲宽度增加,所带来的能量增加也不足以蚀除材料中的陶瓷相,反而使未蚀除的陶瓷相阻碍了放电发生。

图5 材料去除率关于峰值电流与脉冲宽度的特征曲面

综合来看,当电流较小时,脉宽增加,而材料去除率基本不增大;当电流较大时,单次放电的能量大幅增加,材料中的陶瓷相颗粒一部分被高温热蚀除,另一部分随着被蚀除的金属铝在放电冲击下脱落,此时脉宽增加,会使该情况表现得更剧烈,即材料去除率显著增大。这表明影响材料去除率最大的因素为峰值电流,同时也验证了该回归模型可靠。

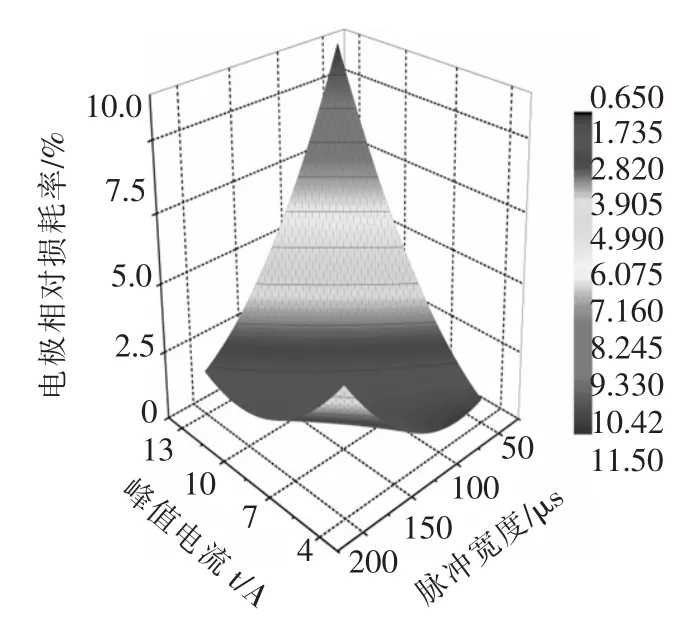

图6是电极相对损耗关于峰值电流与脉冲宽度的特征曲面。从整体趋势来看,电流越大、脉冲宽度越小,则电极相对损耗越严重,这与图3所示趋势相吻合。当电流较小、脉冲宽度也小时,放电几率小,蚀除材料少,电极损耗更小,即电极相对损耗也小;增加脉冲宽度,使火花放电几率变大,且由于陶瓷相的存在,加工过程中的排屑能力下降,产生不稳定放电,加剧了电极损耗。当电流大、脉冲宽度小时,放电能量大,电极损耗相比电流小时有所增加,且放电集中导致放电蚀除颗粒大,引起排屑不良,加剧了电极损耗。虽然在煤油中进行负极性加工,其吸附作用能减少电极损耗,但炭胶粒带有原子核,小部分炭胶粒会吸附在电极表面,而大部分炭胶粒由于没有足够的动能到达电极表面,其吸附效应很弱;增加脉冲宽度,使放电集中现象大大缓解,吸附效应随之增强,从而使电极相对损耗降低。

图6 电极相对损耗关于峰值电流与脉冲宽度的特征曲面

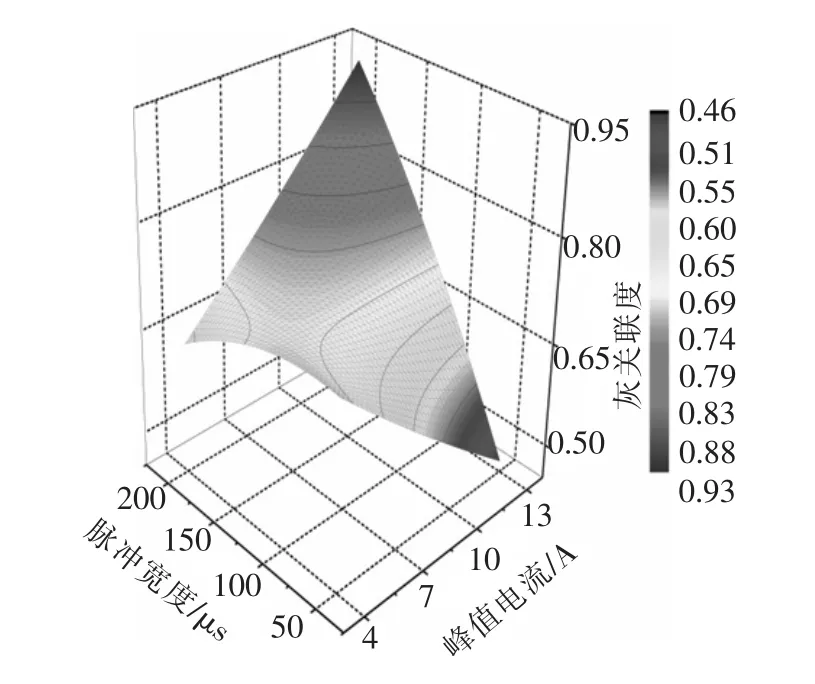

图7是灰关联度关于峰值电流、脉冲宽度的特征曲面,反映了前文所述灰关联度的变化规律。可见,当脉冲间隔为50 μs、间隙电压为50 V、抬刀高度为3 mm时,峰值电流与脉冲宽度越大,灰关联度也越大,即加工效果越好;而峰值电流越大、脉冲宽度越小时,灰关联度越小,即加工质量越差。

图7 灰关联度关于峰值电流与脉冲宽度的特征曲面

5 结论

本文采用以峰值电流、脉冲宽度、脉冲间隔、加工电压、抬刀高度为五因素四水平的L16(45)正交试验,对SiC/Al功能梯度材料进行电火花加工工艺参数试验研究,获得了工艺参数对材料去除率、电极相对损耗率的影响规律,建立了多元非线性回归模型,并用正交与灰色关联分析相结合的方法进行多目标参数优化及实验验证,得到如下结论:

(1)影响材料去除率的工艺参数主次顺序为:峰值电流、脉冲宽度、脉冲间隔、抬刀高度、加工电压;影响电极相对损耗率的工艺参数主次顺序为:脉冲宽度、峰值电流、抬刀高度、脉冲间隔、加工电压;影响综合指标的工艺参数主次顺序为:脉冲宽度、脉冲间隔、抬刀高度、加工电压、峰值电流。

(2)基于灰关联分析,材料去除率和电极相对损耗率相比工艺参数优化前分别降低了5.8%和51.8%。虽然每项工艺性能的值在每个单项工艺性能中均不是最优值,但灰关联度值却是最大值,即在考虑较高的材料去除率的同时,兼顾较低的电极相对损耗率,从而得到最佳的工艺参数组合。

(3)求解得出的多元非线性回归模型符合SiC/Al功能梯度材料的电火花加工规律,故采用该模型并选择合理的工艺参数,能为实际加工结果的估计提供一定的参考。

参考文献:

[1]樊建中,石力开.颗粒增强铝基复合材料研究与应用发展[J].宇航材料工艺,2012(1):1-7.

[2]曾星华,徐润,谭占秋,等.先进铝基复合材料研究的新进展[J].中国材料展,2015,34(6):417-424.

[3]王宇鑫,张瑜,严鹏飞,等.铝基复合材料的研究[J].上海有色金属,2010,31(4):194-198.

[4]PALANIKUMAR K.Effect of silicon carbide(SiC)on stir cast aluminium metal matrix hybrid composites-a review[J].Applied Mechanics and Materials,2015,766-767:293-300.

[5]PRAMANIK A.Developments in the non-traditional machining of particle reinforced metal matrix composites[J]. International Journal of Machine Tools and Manufacture,2014,86:44-61.

[6]SEO Y W,KIM D,RAMULU M.Electrical discharge machining of functionally graded 15-35Vol%SiCp/Al composites[J].Materials and Manufacturing Processes,2006,21(5):479-487.

[7]PRAMANIK A.Developments in the non-traditional machining of particle reinforced metal matrix composites[J]. International Journal of Machine Tools and Manufacture,2014,86:44-61.

[8]ZEIDLER H,MWANGI J W,IKUA B W,et al.Effect of dielectric fluid and vibration on performance in electrical discharge machining of Al/SiC metal matrix composites[C]//Proceedings of 2014 International Conference on Sustainable Research and Innovation,2014:112-115.

[9]SHANDILYA P,JAIN P K,JAIN N K.Parametric optimization during wire electrical discharge machining using response surface methodology [J]. Procedia Engineering,2012,38:2371-2377.

[10]FARD R K,AFZA R A,TEIMOURI R.Experimental investigation,intelligent modeling and multi -characteristics optimization of dry WEDM process of Al-SiC metal matrix composite[J].Journal of Manufacturing Processes,2013,15(4):483-494.

[11]耿雪松,迟关心,王玉魁,等.碳化硅颗粒增强铝基复合材料微细电火花线切割加工材料去除率研究 [J].兵工学报,2014,35(6):891-899.

[12]李栋,张宏,胡富强.SiCp/Al基复合材料的混粉电火花加工工艺实验[J].电加工与模具,2007(6):31-32.

[13]周家林,黄树涛,左庆新,等.SiC/Al功能梯度材料的电火花加工试验研究[J].制造技术与机床,2008(9):109-112.

[14]LIU J W,YUE T M,GUO Z N.An analysis of the discharge mechanism in electrochemical discharge machining of particulate reinforced metal matrix composites[J].International Journal of Machine Tools and Manufacture,2010,50(1):86-96.

[15]王振龙,赵万生.微细电火花加工中电极材料的蚀除机理研究[J].机械科学与技术,2002,21(1):124-126.

[16]余建武,何利华,段文,等.电火花加工8418钢的工艺预测模型[J].机械工程学报,2016,52(11):207-212.

[17]任露泉.试验优化设计与分析[M].长春:吉林科学技术出版社,2001.

[18]MONTGOMERY D C.实验设计与分析 [M].傅钰生,张健,王振羽,译.北京:人民邮电出版社,2009.

[19]邓聚龙.灰色控制系统[M].2版.武汉:华中科技大学出版社,1993.

[20]贾振元,周明,杨连文,等.电火花微小孔加工工艺参数的优化研究[J].机械工程学报,2003,39(2):106-112.