超大型卷板机超长辊精密加工工艺技术研究

郑九华,常 欣,杨树田,朱宗强,李文凯

(1.山东农业大学 水利土木工程学院,山东 泰安 271018;2.泰安华鲁锻压机床有限公司,山东 泰安 271000)

随着造船、石油化工、锅炉、压力容器等行业的发展,超大型数控船用卷板机已成为目前卷板机的重要发展方向之一[1,2]。工作辊是超大型数控船用卷板机的关键部件,一件上辊、两件下辊都是经过整体锻造,并用井式炉进行热处理后,经过加工成形,要求有足够的韧性和表面高硬度,能在滚压板材时辊子表面不产生压痕,并能满足长期滚压钢板的要求。因此它的加工质量精度(指加工精度和表面粗糙度),直接影响整个设备的精度和使用寿命。

1 超长辊加工工艺特点分析

通常辊轴的长度与直径比大于20~25(即L/d≥20~25)的称之为细长轴,而本项目的工作辊其长度为24400mm,直径为430mm左右,长度与直径之比约为60,属于超细长轴。如图1所示为实验毛坯示意图。

图1 实验超长辊毛坯图

超细长轴车削的工艺特点如下[3-6]:

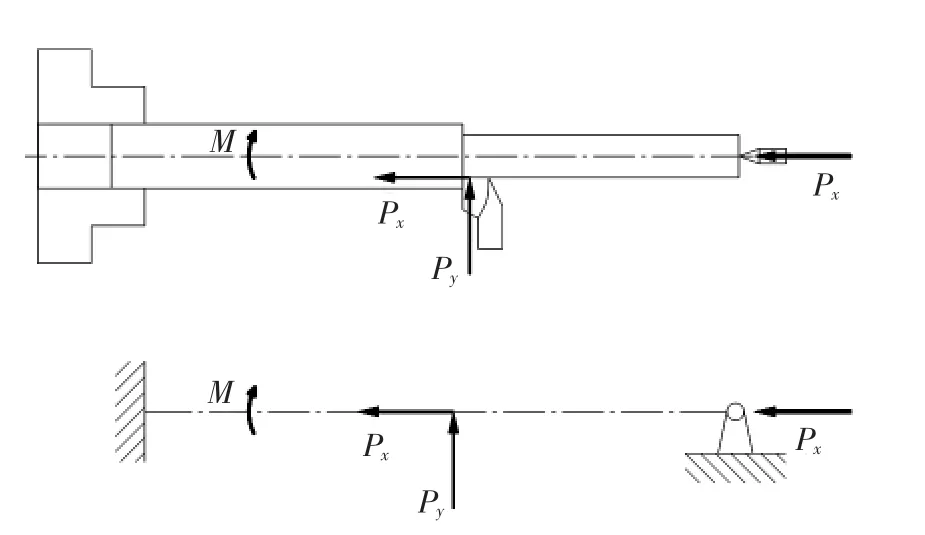

(1)超细长轴刚性很差,很容易因切削力及重力的作用而发生弯曲变形,产生振动,从而影响加工精度和表面粗糙度。在车床上车削细长轴采用的传统装夹方式主要采用一夹一顶的装夹方式,其力学模型如图2所示。

图2 一夹一顶装夹方式力学模型

对车削引起细长轴弯曲变形的原因进行分析研究。在车削过程中,产生的切削力可以分解为主切削力PZ、背向力PY、进给力PX。不同的切削力对车削细长轴时产生弯曲变形的影响是不同的。

(1)背向力PY的影响。背向力是垂直作用在通过细长轴轴线水平平面内的,由于细长轴的刚性较差,径向力将会把细长轴顶弯,使其在水平面内发生弯曲变形。

(2)进给力PX的影响。进给力是平行作用在细长轴轴线方向上的,对于一般的车削加工,轴向切削力对工件弯曲变形的影响并不大,可以忽略。但是由于细长轴的刚性较差,其稳定性也较差,当轴向切削力超过一定数值时,将会把细长轴压弯而发生纵向弯曲变形。在回转离心力的作用下,又加剧了变形,引起了振动。

(3)超细长轴车削加工产生的切削热,会引起工件热伸长。在车削过程中,如果轴的两端为固定支承,卡盘和尾架顶尖都是固定不动的,使两者之间的距离也固定不变,这样细长轴受热后的轴向伸长量受到限制,导致细长轴受到轴向挤压而产生弯曲变形。

(4)由于连续切削时间长,刀具在加工过程中不断磨损,不及时补偿,不易获得良好的加工精度和表面质量。

(5)由于使用跟刀架,若支承工件的支承对零件压力过小或不接触,就不起作用,不能提高零件的刚度:若压力过大,零件被压向车刀,切削深度增加,车出的直径就小,当跟刀架继续移动后,支承块支承在小直径外圆处,支承块与工件脱离,切削力使工件向外让开,切削深度减小,车出的直径变大,以后跟刀架又跟到大直径圆上,又把工件压向车刀,使车出的直径变小,这样连续有规律的变化,就会把细长的工件车成“竹节”形。造成机床、工件、刀具工艺系统的刚性不良给切削加工带来困难,不易获得良好的表面粗糙度和几何精度。

2 超长辊加工的总体方案

针对超细长轴车削的工艺特点,加工WEF11K-40×21000超大型数控船用卷板机工作辊时采取了以下措施。

2.1 增加超长辊的刚性

(1)改进工件的装夹方法,采用一夹一顶,如图3所示。

在传统一夹一顶装夹基础上,在卡爪与超长辊之间垫入一个开口钢丝圈,以减少卡爪与超长辊的轴向接触长度,消除安装时的过定位,减少弯曲变形;同时顶尖应采用弹性活顶尖,使超长辊受热后可以自由伸长,减少其受热弯曲变形。

图3 一夹一顶装夹方式的改进

(2)采用中心架和辅助可调定位支撑套支承。采用中心架和辅助可调定位支撑套支承,可在车床导轨上移动,使在加工过程中能随时调整,如图4所示,相当于在细长轴上增加了一个或两个辅助可调支撑,增加了细长轴的刚度,可有效减少径向切削力对细长轴的影响。通过辅助可调定位支撑套进行调整,可改善托架与工件的接触状态为最佳,车削时稳定,不易产生振动。

图4 中心架和托架支承

2.2 减小切削力、切削热的影响

采用反向切削法车削超长辊。反向切削法是指在细长轴的车削过程中,车刀由主轴卡盘开始向尾架方向进给,如图5所示。这样在加工过程中产生的轴向切削力使细长轴受拉,消除了轴向切削力引起的弯曲变形。同时,采用弹性的尾架顶尖,可有效补偿刀具至尾架一段的工件的受压变形和热伸长量,避免工件的压弯变形。

图5 反向切削法

2.3 合理选择刀具的几何参数

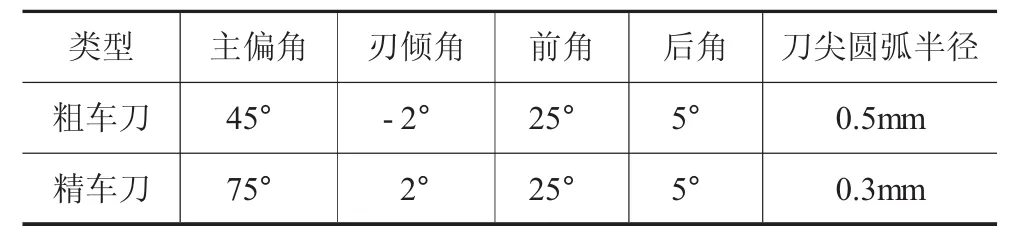

超长辊采用了粗车、半精车、精车的加工工序,各工序要选择合理的刀具,如图6所示。刀具几何参数选择不当,会造成切削力过大,辊轴发生弯曲变形和表面质量差。

图6 车刀

(1)主偏角。主偏角的大小直接影响引起细长轴弯曲变形的背向力、进给力的比例分配关系。主偏角增大,进给力增大,而背向力减小。当采用反向切削时,进给力增大,加强了工件的拉伸作用;背向力减小,减小细长轴的弯曲变形和振动,两者都有利于提高加工精度。车超长辊时,粗车主偏角取45°,精车主偏角取75°。

(2)刃倾角。刃倾角对进给力、背向力的影响趋同于主偏角。粗车时刃倾角取-2°,增加刀刃抗冲击性;精车取2°,使切屑排向待加工面,同时刀具易切入工件,减小切削力,防止崩刀。

(3)前角。前角增大,使刀具的刃口锋利,可以降低切削力和切削热。根据前角的选用原则,选取25°。

(4)后角。一般采用大的进给量,同时又是强力切削,切削热较高,为增加刀具耐用度,选用较小的后角,取5°。

(5)刀尖圆弧半径。刀尖圆弧半径增大,进给力减小。为防止振动,应选用较小的刀尖圆弧半径。

根据超长辊车削工艺特点,选用车刀的几何参数如表1所示。

表1 车刀几何参数

2.4 选择合适的切削用量

刀具切削用量选择不当,会造成切削力过大,产生弯曲变形,表面质量差。在尽量大的进给量的前提下,尽可能提高切削速度和背吃刀量。切削参数如表2所示。

表2 加工中的切削参数

2.5 提高几何形状精度、表面粗糙度

超长辊的加工工艺采用了中心架和辅助可调定位支撑套支承,工件在分段加工中,造成多次换刀、对刀,这样就出现了接刀痕迹,影响表面粗糙度。为此,自制抛光轮,在精加工后,对辊子表面进行抛光,解决了超长辊接刀痕迹,提高了表面粗糙度。图7为抛光轮图,图8为超长辊抛光前后对比图。

图7 抛光轮图

图8 抛光前后对比图

3 研究成果

通过对超长辊制造技术的研究,采用一系列有效措施,使加工的超长辊,表面粗糙度达到Ra3.2以上,椭圆度为0.05mm,圆跳动为0.15mm,且工效大大提高,完全满足本项目的要求,加工好的超长辊如图9所示。

图9 加工好的超长辊

4 结论

通过对超长辊加工工艺特点的分析,采用增加超长辊的刚性,减小切削力、切削热的影响,合理选择刀具的几何参数和选择合适的切削用量等措施,使超长辊的加工质量大提高,满足了加工要求,提高了关键件的制造效率,取得良好的效益。

参考文献:

[1] M Hua,Y H Lin.Large Deflection Analysis of Elastoplastic Plate in Steady Continuous Four roll Bending Process[J].International Journal of Material Sciences,1999,(41):1461-1483.

[2] 邢伟荣.卷板机的现状与发展 [J].锻压装备与制造技术,2010,(2):10-16.

[3] 李永祥.细长轴的车削加工方法[J].工程机械,2005,36(11):56-59.

[4] 何炳奇.普通车床加工细长轴零件过程 [J].科技创新导报,2015,12(31):146-147.

[5] 徐 峰.细长轴加工工艺的改进措施 [J].新疆有色金属,2015,(B05):89-90.

[6]吴 刚.特殊细长轴薄壁件加工工艺设计 [J].装备制造技术,2007,(10):60-61.