挤压机伺服控制系统

郭爽爽,韩 泓

(太原重工股份有限公司 技术中心,山西 太原 030024)

挤压行业属于典型的高耗能产业,挤压机是铝材行业的主要生产设备,同时也是主要的耗电设备。挤压机的耗电会使企业的生产成本过高,产品缺乏竞争优势,影响企业的经济效益,同时也会造成社会电能的浪费。对于装备制造业来说,设备的节能降耗无疑是重点研究方向。

传统挤压机的泵站控制系统是采用“电机+泵”方式的电液系统,在这个系统中电机的使用效率直接影响着挤压机设备的生产成本和经济效益。由于工艺要求,大部分电动机在工作状态下都处于负载较轻而不是满载运行,且频繁波动的状态,电机运行效率低,电能浪费严重,因此降低电机能耗的技术将成为企业面临的一个重要问题。本文提出采用伺服电液控制系统设计对挤压机进行节能降耗。

1 挤压机液压系统分析

传统的挤压机是采用油泵驱动,其配置是电机驱动液压泵的形式,通常一般为定量泵、变量泵或者定变量泵组合,传统挤压机液压泵的驱动一般采用普通电机。

全定量泵的系统中,通常采用高压节流的方式,即油泵驱动电机的转速与其提供的流量都是恒定的,多余的液压油再通过溢流阀回流。这种方式不但造成能量损失,在液压系统长期的高速循环流动下,与液压、机械等原件剧烈磨擦,容易使设备噪声过大、油温过高、机械寿命缩短。

全变量泵的液压系统中,液压系统的流量是通过控制变量泵的输出控制。对于油泵电机来说,挤压机中的挤压状态下的负载是变化的,一般挤压机的挤压速度最大可达到20mm/s,配置的油泵电机至少3台,在挤压速度低的情况下,有些油泵电机经常处于空载和轻载状况。基于挤压机工艺特点,油泵电机通常不会满载运行,而是工作在额定电压、负载较轻且频繁波动的状态,导致电机运行效率低,电能浪费严重。

泵站液压系统配置的电气控制系统的硬件配置简单、控制要求低、易于维护,但是普通定量泵由于高压溢流而产生高能耗,同时普通异步电机由于电网电压、频率等变化会带来转速变化,进而引起液压系统流量变化,使产品成品率降低;而且变量泵的响应时间通常要在100ms以上,对于特殊场合的应用无法满足要求。同时,挤压机的主要能耗为电能,电机作为电能转换的主要设备,其使用效率直接影响挤压机设备的生产成本和经济效益。

2 设计挤压机伺服电液控制系统

伺服电液控制系统的方式:电机调速+定量泵系统(SVP系统)。

泵的输出流量通过变频电机的转速变化而改变。

电机调速+定量泵电液控制系统的控制方式采用计算机数字控制,控制精度高,液压泵输出没有节流,效率高,整个系统可靠性高,调试范围宽。泵控液压伺服技术的使用提高了系统的可靠性,使得液压控制系统结构更加紧凑,更加智能高效、低噪环保。

电机调速+定量泵伺服电液控制系统的液压原理图如图1所示,电气原理图如图2所示。

图1 电机调速+定量泵液压原理图

3 系统计算过程

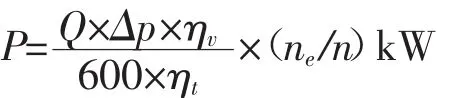

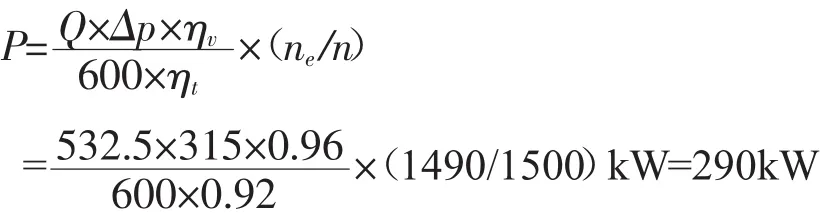

电机功率计算公式如下:

式中:P——电动机热校核功率,kW;

Q——容积流量,L/min;

△p——压差,bar;

ηt——机构总效率;

ηv——容积效率;

ne——电动机最大转速,rpm;

n——电动机额定转速,rpm。

方案一计算示例:

A2FO355容积流量Q=532.5L/min,压差△p=315bar,容积效率 ηv=0.96,机构总效率 ηt=0.92,电动机额定转速n=1500rpm,电动机最大转速ne=1490rpm。

选择电机为315kW

变频电机的变频范围5~50Hz,对应转速范围150~1500rpm,为了不影响泵的性能及寿命,所以转速一般现场调试为300~1500rpm,所以电机的输出功率

图2 电机调速+定量泵电气原理图

N=59~290kW

电机调速+定量泵伺服电液控制系统的计算过程控制流程图如图3所示。

图3 过程控制流程图

4 选型方案

现有的挤压机与很多使用液压为动力的设备一样,往往电机和油路按最大容量设计,除了在锁模、挤压和剪切等过程需要较大的压力外,很多时候电机的工频运转时浪费了大量的电能。

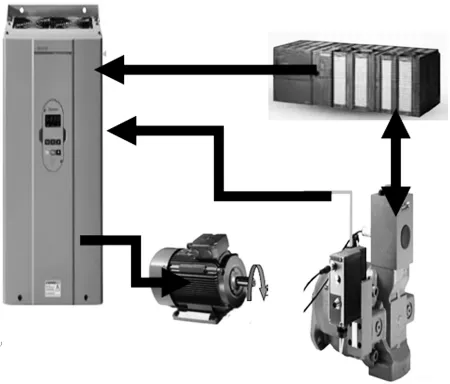

挤压机电机调速+定量泵伺服电液系统控制的核心是PLC。电机调速+定量泵伺服电液控制系统主要由高性能液压定量泵、交流伺服电动机等几部分组成,如图4所示。

交流伺服电动机选用功率因素和过载能力高的交流伺服电动机,按负载实现功率在线控制。伺服电动机调试范围宽(开环矢量的调速范围就可达1:200),完全能够满足液压系统的要求,与液压执行机构进行合理的功率匹配。

在系统处于非工作状态时液压系统卸荷,避免了节流和溢流的功率损失,这时的电机在空载工况下几乎不消耗能量。减少了功率损失,降低了发热量[2]。

图4 伺服电液控制组成

液压泵选用可靠性高的定量泵,降低了使用变量泵的成本。液压系统对油液清洁度的敏感性降低,从而降低了对液压油及过滤精度的要求,提高了系统可靠性[3]。由于交流伺服电动机在额定转速以下工作,定量泵的磨损减少,提高了使用寿命。

目前主流的伺服电液控制器均采用数字信号处理器(DSP)控制,可以进行比较复杂的控制运算,实现数字化、网络化和智能化。

伺服电液控制系统能够通过采集传感器的信号对伺服系统实现压力及流量控制,也能通过总线方式实现压力、流量控制。其系统集成一体化,简化了液压控制系统,减少了液压管路数量,降低了系统高压引起的管路振动的问题,系统的噪声小,低噪环保。

5 项目关键技术及创新点

伺服电液控制系统采用矢量控制+弱磁控制+专用PID控制算法,能够精确控制在整个工作流程中所需要的压力和流量,消除定量泵高压节流带来的能源损耗,达到节能省电的效果,同时降低系统油温,最高节能率达65%,平均节能率30%以上。此外它还具备以下优点:

(1)工况阶段节能。挤压机在各个阶段的所需油压、流量都不同,工频运行时,电机以50Hz全速运行,在上料、合模、挤压、开模、切料、排气,尤其是挤压、切料、上料、排气过程,动力驱动电机以电压380V、50Hz频率驱动油泵以额定流量输出,此时多余流量由油路的压力通过回流阀回流到油箱,浪费了较大部分能源,伺服节能改造通过采集所需压力模拟信号,降低各个阶段伺服驱动器的运行频率,从而降低了挤压机的无用功能耗。

(2)容量节能。挤压设备设计以设备动作缸最大需求流量为标准,当挤压机在运行中各动作比例输出时、油泵以最大流量输出,由挤压机油压比例控制组件进行多泵流量组合比例使用并调节系统压力,在运行中不可避免地造成了能量的浪费,当不需要匹配容量的油压时,适当降低电机运行频率,可大大节约能量。

(3)设备保养。现有的挤压设备虽然使用降压启动,但启动时电流冲击仍然为电机额定电流的1.5~3倍,导致电网波动较大,引起电网的畸变,导致电机、电气配件的使用寿命大大减少,通过伺服的软启动功能,使电机在启动时电流不超过其额定电流的0.8倍,大大提高了设备的使用年限。

(4)电机保护功能。由于电网的波动,瞬变、谐波的影响,导致油泵电机瞬间过流过压。通过伺服驱动器迅速加减速调节运行电流的保护,可以减少或避免电网波动、瞬变、谐波此类故障发生的可能性。

电液伺服控制器的结构与变频器相似,但在功能上比传统的变频强大,电液伺服控制器的控制算法运算比一般变频技术的更加精确,它是通过驱动器内部的电流环,速度环和位置环(变频器没有该环)进行。

本项目的研究将使我中心的挤压机节能系统设计水平达到国际同行水平,项目的研究成果将成为节能型铝挤压机的设计方案。挤压机伺服控制系统开发可以满足市场对节能型挤压机的需求,以节能降耗为目标、提升挤压设备现代化水平。

参考文献:

[1]张永宁,沈霁华.中国节能减排政策的演进--基于1978-2016年政策文本的研究[J].中国石油大学学报,2016.

[2] 冼灿标.直驱泵控伺服液压机动态特性与节能机理研究[D].广州:广东工业大学硕士论文,2012.