铝合金盒体焊接残余应力及变形分析

赵连玉,卢燕超,刘振忠,张伯荣,曹 元,李俊伟

(天津市先进机电系统设计与智能控制重点实验室,天津 300384)

随着航空技术的飞速发展,结构材料向着高强 度、高韧性、抗疲劳等综合性能方向发展,对其性能、均匀性以及尺寸精度的要求也越来越高.铝盒在航空领域的应用也日渐凸显,铝合金具有低密度、高强度、使用温度范围宽、耐蚀和可焊等[1]诸多优点,而铝合金在焊接过程中,由于弹性模量小、热导率和热膨胀系数较高,焊后在铝盒结构中不可避免地产生残余应力及变形[2],从而影响焊接结构的质量和可靠性及航空技术的发展.

目前,国内外对铝合金结构焊接力学性能和变形做了大量研究,如 2004年方洪渊等采用了非线性有限元技术对 5A06铝合金环焊缝焊接进行了研究.2005年天津大学顾立志等运用三维热弹塑性有限元法对铝合金筒体、肋板加强结构和间断角焊缝的应力应变场进行了分析研究.2007年张建强等采用热弹塑性有限元方法对铝合金薄板脉冲 TIG 焊接接头的焊接应力进行了分析研究.2010年周晶等采用固有应变法对5052铝合金平板对接后的结构焊接变形进行了研究.文献[3]采用弹塑性有限元方法对6061-T6铝合金薄板 T型接头的温度场与应力应变场进行了研究.上述针对各种形状尺寸铝合金的结构焊接应力和变形做了深入研究,但针对铝合金盒体焊接应力和变形的研究不足.因此,本文采用数值模拟技术对不同尺寸和厚度铝盒焊接性能进行了数值分析,获得了铝合金盒体焊接应力和变形数值及分布规律,为提高铝合金盒体焊接质量提供了依据.

1 盒体焊接模型的建立

1.1 盒体焊接模拟流程

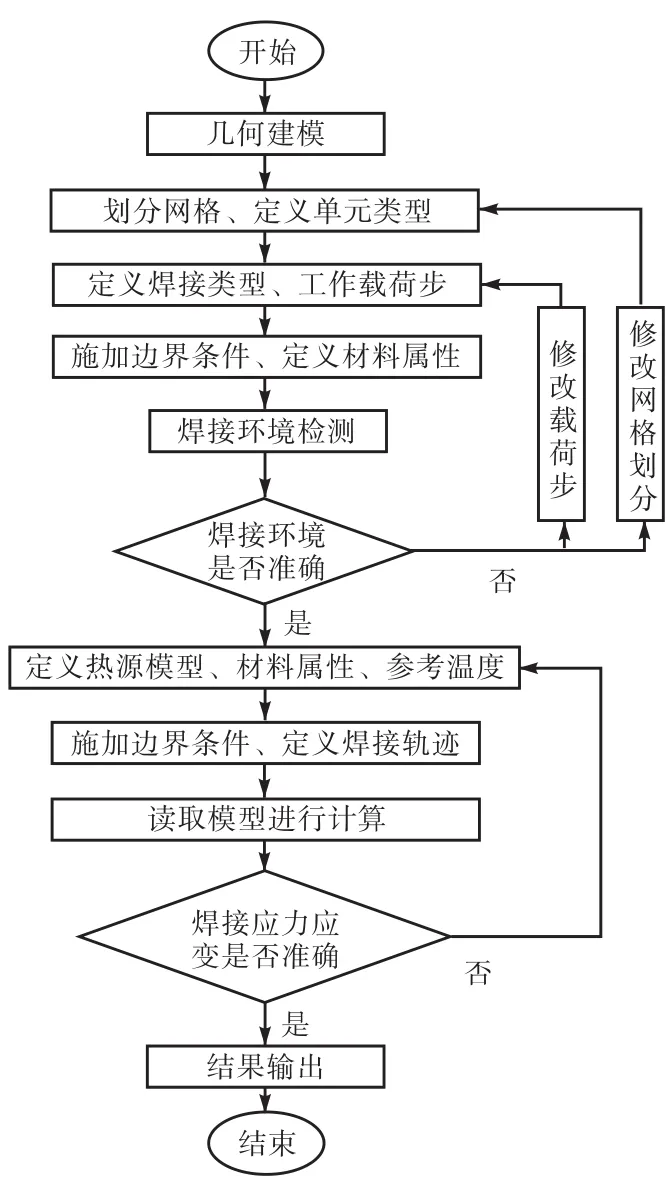

铝盒焊接包含热传导、热应变、残余应力以及磁场等复杂物理过程[3-5],本文主要研究了温度场、应力应变场[6-8]中铝盒变化情况.

图1所示为焊接仿真实验模拟分析流程,通过几何建模、网格划分、定义单元类型、定义焊接类型、确立工作载荷步、定义材料属性、施加边界条件及焊接环境检测作为焊接仿真实验的预处理,定义热源模型、材料属性、参考温度、施加边界条件、定义焊接轨迹、读取模型进行计算作为焊接仿真实验的后处理.

1.2 几何模型的建立

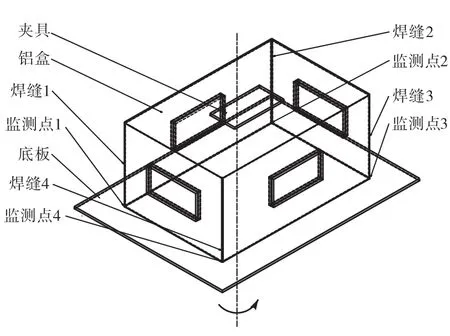

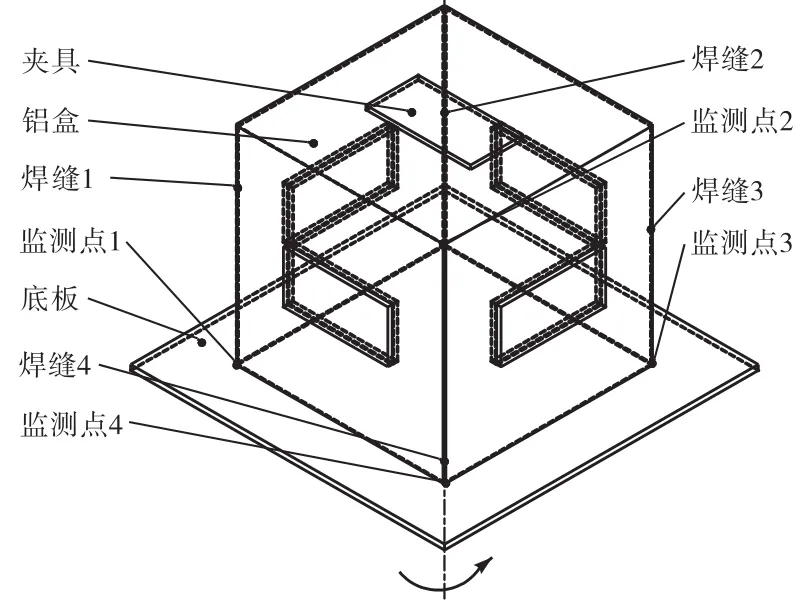

铝盒尺寸种类繁多,本文采用长 300,mm,宽200,mm,高 150,mm,厚 0.8,mm、1.0,mm 和 1.2,mm的长方体铝盒以及边长 200,mm,厚 0.8,mm、1.0,mm、1.2,mm的正方体铝盒模拟铝盒尺寸多样性.仿真采用特定的装卡工作台对铝盒进行固定夹紧.图2和图3所示分别为两种铝盒焊接模型的简化示意,图中显示 9个夹具挡板对铝盒内外固定,其中内挡板对铝盒固定和定位,外挡板对铝盒固定,挡板长 100,mm,宽 50,mm,厚 5,mm.铝盒总体固定在底板(工作台)上,用一平行于底板的夹具挡板对铝盒进行固定压紧,保证铝盒的结构尺寸和焊接质量,底板可以逆时针转动,保证铝盒焊缝 1、焊缝 2、焊缝 3、焊缝 4依次出现在焊接工作位上,完成焊接过程.实验中对铝盒4个焊缝顶点进行跟踪监测,分别为监测点1、监测点2、监测点3和监测点4.

图1 焊接仿真实验模拟分析流程Fig.1 Flow chart of welding simulation experiment analysis

图2 300-200-150铝盒焊接模型示意Fig.2 Schematic diagram of aluminum alloy box welding model 300-200-150

图3 200-200-200铝盒焊接模型示意Fig.3 Schematic diagram of aluminum alloy box welding model 200-200-200

1.3 热源模型的建立

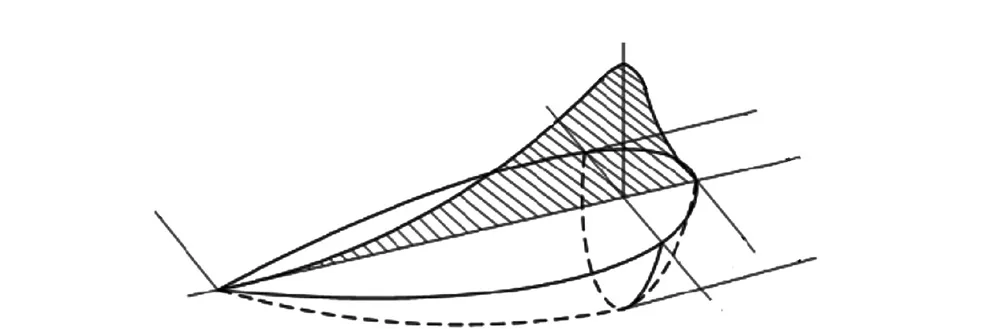

热源模型的建立对铝盒焊接过程分析具有着重要的影响,也是焊接数值模拟分析的重要组成部分之一[9].焊接热源模型有高斯热源模型、双椭球热源模型和半球状热源模型,本文采用的是双椭球热源模型,该模型将焊接前半部分和后半部分分别使用两个不同的 1/4椭球进行处理,热流分别输入两椭球中,能很好地模拟焊接过程产生的冲击效果及厚度方向上的热量变化,更加准确地模拟焊接的影响[10-12].如图4所示.

图4 双椭球体积热源模型示意Fig.4 Schematic diagram of double-ellipsoidal volumetric model

双椭球热源模型前、后半球热流密度分布函数为

式中:Q 为热输入功率;f1、f2分别为前、后椭球热流的分配系数,f1+f2=2,本文 f1取 0.4,f2取 1.6;b、c、af、ar分别为双椭球热源模型的形状参数,根据铝盒厚度不同导致的焊缝截面尺寸变化由解析法[13]计算得到本实验中热源模型参数值,当厚0.8,mm时,取a=0.31,mm,b=1.02,mm,af=0.41,mm,ar=0.62,mm;当厚 1.0,mm 时,取 a=0.37,mm,b=1.22,mm,af=0.41,mm,ar=0.62,mm;当厚 1.2,mm 时,取 a=0.43,mm,b=1.43,mm,af=0.41,mm,ar=0.62,mm;热源前端比例因子为0.8.

焊接过程中铝盒固定在工作台和夹具工件上,本文将铝盒与周围环境的相互作用简化为对流传热和辐射传热,简化计算表达式为

式中:hconv为热对流传热系数;ε为辐射系数;σ为斯忒藩-玻耳兹曼常量;T为焊件表面瞬时温度;T0为室温.

焊件与工作台接触处的对流传热系数取 4×10-4W/(K·mm2),T0取 318,K,ε取 0.2,σ取5.68×10-14J/(K4·mm2·s)[14].

本文通过软件模拟焊接过程的温度场,调用热源模型函数自下而上顺序读取焊缝节点坐标模拟热源的移动过程,实现热源模型的加载.

1.4 材料属性

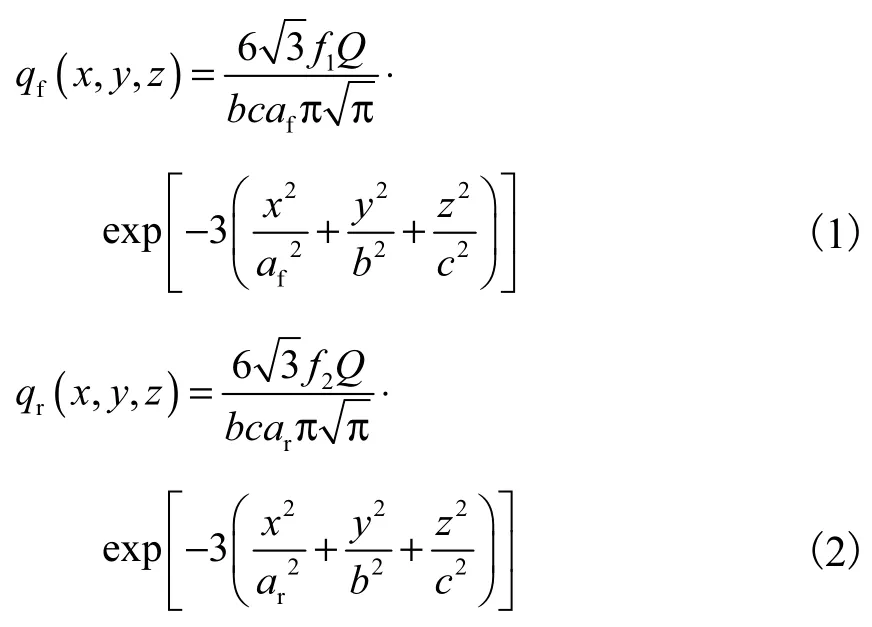

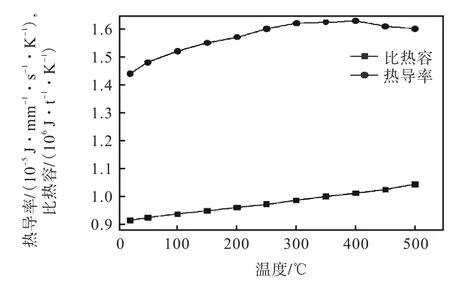

材料的热物理性能和材料的力学性能是本实验所要考虑的材料属性的两个主要方面,其中材料的热物理性能主要包括热导率和比热容等,材料力学性能主要包括弹性模量、热膨胀系数和屈服强度等[15].本文母材选用5052非热处理强化Al-Mg系铝合金,该铝合金塑性较高而强度较低,耐蚀性和焊接性良好,主要应用于飞机燃料和有油料导管,以及各种海运与陆运装备的零部件等[16-17].夹具材质选用1Cr18Ni9Ti,密度为 7.85×10-9,t/m3.在仿真高温焊接的过程中,材料的热物理性能和力学性能如图5和图6所示.

图5 5052热物理性能与温度关系曲线Fig.5 Curves of thermal physical properties versus temperature of 5052

考虑到焊接过程中焊接点的熔化和凝固时能量交换,5052铝合金密度、熔化潜热、固相线温度、液相线温度分别取为 2.72×10-9,t/mm3、3.96×108,J/t、562,℃、633,℃.

图6 5052热力学性能与温度关系曲线Fig.6 Thermodynamics properties vs temperature curves diagram of 5052

1.5 边界条件及网格划分

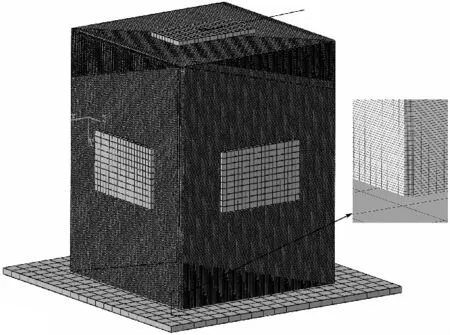

根据铝盒尺寸建立三维有限元模型并进行网格划分,如图 7所示.网格采用 8节点单元,模型节点数为 228,200,单元数为 142,300.焊接应力应变场模拟时,根据实际方案施加边界条件,在模型 D节点(如图7所示)处对铝盒施加完全固定约束,以防止铝盒刚性移动,铝盒4个侧面内外和上表面分别用夹具挡板夹紧,内挡板定位.

图7 铝盒网格模型示意Fig.7 Schematic diagram of aluminum alloy box mech model

2 模拟结果与分析

2.1 焊接仿真过程

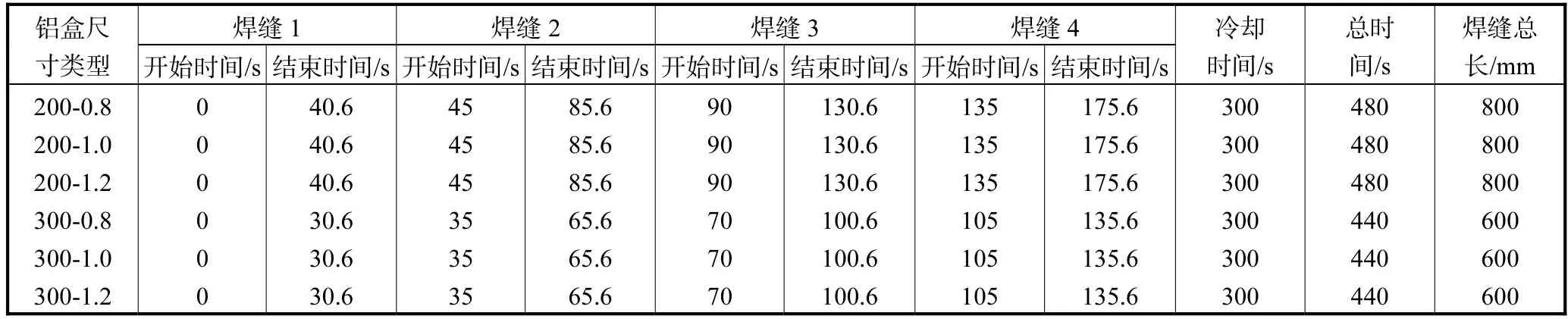

铝盒焊接过程如表1所示,铝盒尺寸类型分别为边长 200,mm,厚 0.8,mm、1.0,mm、1.2,mm 和长300,mm,宽 200,mm,高 150,mm,厚 0.8,mm、1.0,mm、1.2,mm.正方体铝盒焊接开始时间为 0,s,每条缝焊接时长为 40.6,s,为模拟真实焊接中焊缝之间的工位变换和焊后铝盒的卸载,两条焊缝之间和焊后有4.4,s的时间间隔,焊接完成后铝盒卸载冷却300,s得到铝盒稳定变化数值,焊接总时间为480,s,焊缝总长为 800,mm;长方体铝盒焊接开始时间为 0,s,每条缝焊接时间为 30.6,s,焊缝之间和焊后时间间隔为4.4,s,冷却时间为300,s,焊接总时间为440,s,焊缝总长为 600,mm.仿真实验计算了 40,A、60,A、80,A、100,A、120,A、140,A、160,A 7种焊接电流对 6种尺寸铝盒焊接仿真计算结果的影响,焊接电压为 17,V,焊接速度为5,mm/s,焊接效率为0.9.

表1 铝盒焊接过程Tab.1 Welding process of aluminum alloy box

2.2 仿真结果及分析

2.2.1 应力应变分析

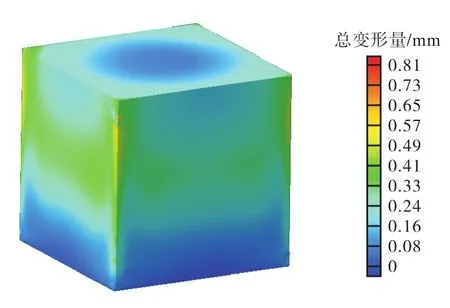

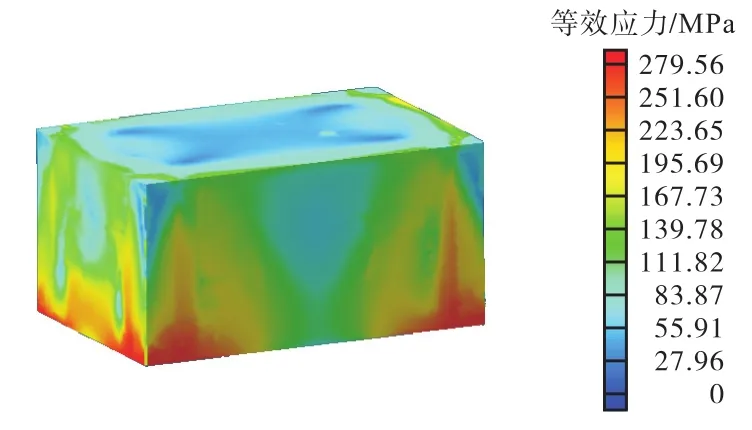

仿真计算了 6种铝盒尺寸、7种电流共 42组数据,统计了铝盒最大变形量、等效应力和监测点1、监测点 2、监测点 3、监测点 4的最大主应力及等效塑性应变等情况.图 8和图 9所示为两种类型铝盒在焊接电流 160,A时焊接后总变形量变化云图.图中可以看出铝盒焊接后尺寸变形量主要集中在焊缝后半段处,而铝盒开口处的尺寸变形量较小.图 10和图11所示为两种类型铝盒在焊接电流160,A时焊接后等效应力分布云图,图中可以看出铝盒焊接后残余应力主要集中在铝盒开口处角点位置.

图8 正方体铝盒总变形量Fig.8 Total deformation of the cube aluminum alloy box

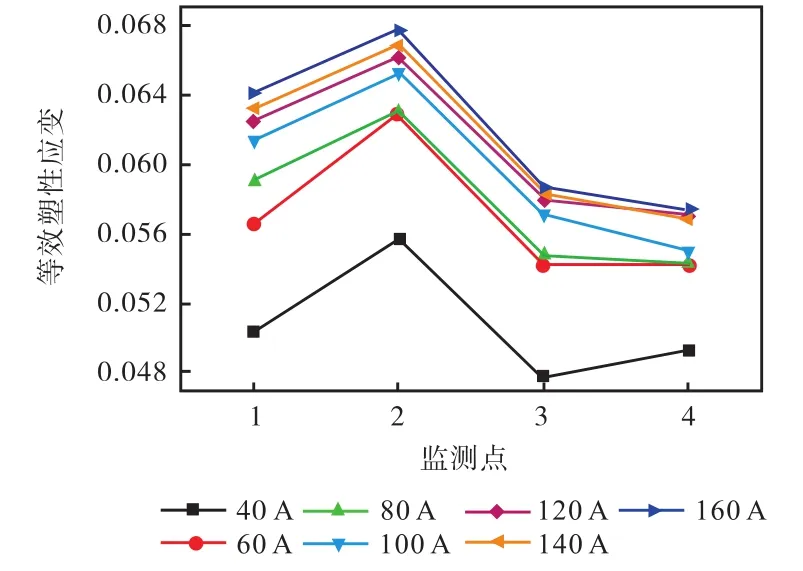

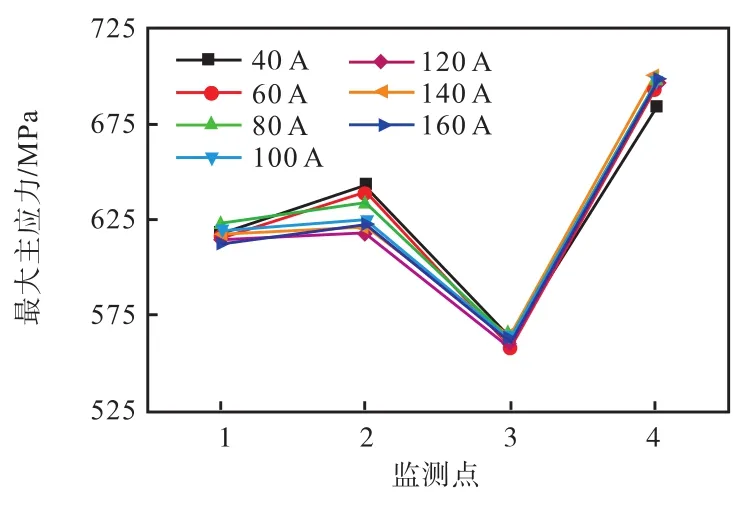

由于铝盒焊接后残余应力集中在开口处角点位置,故对铝盒角点处应力及变形进行分析,图 12所示为厚 1.0,mm 的正方体铝盒监测点 1、2、3、4的等效塑性应变在不同电流情况下的焊接仿真计算结果,可以看出铝盒在 4条缝依次焊接过程中焊缝 2所对应的监测点2等效塑性应变最大.依次计算其余铝盒尺寸在不同电流下的焊接仿真计算结果均得出监测点 2的等效塑性应变最大.图 13所示为厚 1.0,mm的正方体铝盒监测点 1、2、3、4的最大主应力在不同电流情况下的焊接仿真计算结果,可以看出铝盒在 4条缝依次焊接的过程中焊缝 4所对应的监测点 4最大主应力最大.依次计算其余铝盒尺寸在不同电流下的焊接仿真计算结果均得出监测点 4的最大主应力最大.

图9 长方体铝盒总变形量Fig.9 Total deformation of the cuboid aluminum alloy box

图10 正方体铝盒等效应力Fig.10 Equivalent stress of the cube aluminum alloy box

图11 长方体铝盒等效应力Fig.11 Equivalent stress of the cuboid aluminum alloy box

图12 200-1.0铝盒监测点等效塑性应变Fig.12 Equivalent plastic strain of 200-1.0 aluminum alloy box monitoring point

图13 200-1.0铝盒监测点的最大主应力Fig.13 Maximum principal stress of 200-1.0 aluminum alloy box monitoring point

因此,由上述分析结果继续研究了监测点2的等效塑性应变和监测点 4的最大主应力受电流变化的影响.图14所示为铝盒监测点2的等效塑性应变随电流变化曲线,图中可以看出随着电流的增大铝盒监测点2的等效塑性应变逐渐增大.图15所示为铝盒监测点4的最大主应力随电流变化曲线,图中可以看出铝盒监测点 4的最大主应力受电流变化的影响较小,基本趋于水平.

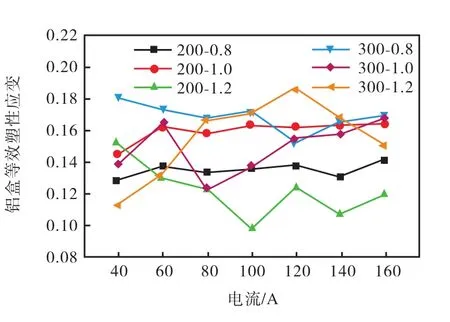

图16所示为不同尺寸铝盒的总体等效塑性应变随焊接电流变化的关系曲线,由图中可以看出铝盒等效塑性应变受电流变化影响较大.

图14 铝盒监测点2的等效塑性应变Fig.14 Equivalent plastic strain of the aluminum alloy box monitoring point 2

图16 铝盒等效塑性应变Fig.16 Equivalent plastic strain of aluminum alloy box

2.2.2 铝盒尺寸分析

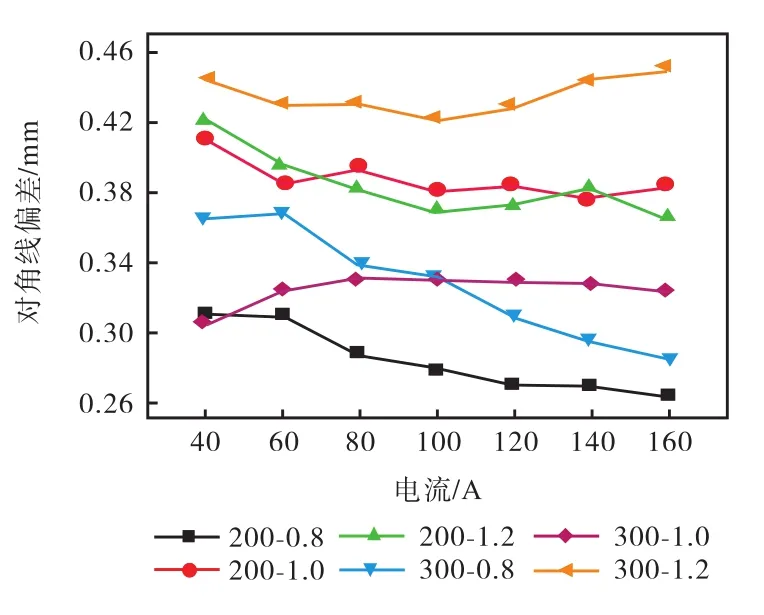

由上述分析结果可知铝盒焊接后变形量主要集中在焊缝处,而开口处的尺寸变形量很小,故对铝盒焊接后尺寸形状偏差计算方法为

式中:hx为焊接电流为 x时,焊接前后铝盒4条焊缝处高度偏差均值;h为铝盒焊接前高度(正方体为200,mm,长方体为 150,mm);hi为铝盒焊接后第 i条焊缝处高度;Lx为焊接电流为 x时,焊接前后铝盒底部对角线偏差;l为焊接前铝盒底部对角线值;li为焊接后铝盒顶部第i条对角线值.

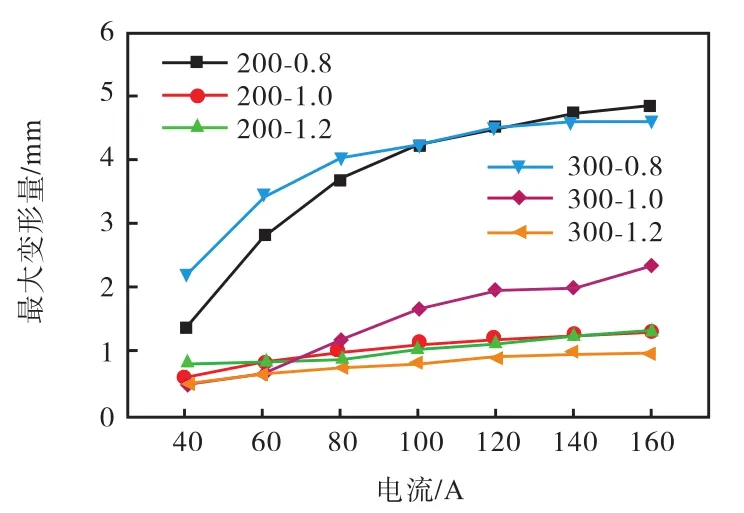

如图 17所示,实验得出铝盒底部对角线尺寸偏差随电流的变化影响较小;如图 18所示,铝盒高度尺寸偏差随电流的增大而增大,当电流为 160,A时,铝盒焊缝处高度尺寸偏差接近1,mm;如图19所示,铝盒总体最大变形量随电流的增大逐渐增大,铝盒厚度 0.8,mm时,随电流的增大铝盒最大变形量接近5,mm.

图17 铝盒底部对角线尺寸偏差Fig.17 Bottom diagonal size deviation of aluminum alloy box

图18 铝盒高度偏差Fig.18 Height deviation of aluminum alloy box

图19 铝盒最大变形量Fig.19 Maximum deformation of aluminum alloy box

3 结 论

本文研究了铝合金盒体焊接残余应力及变形,从焊接电流、铝盒尺寸形状、焊接过程等方面给出了铝盒焊接后应力应变分布和形状变化规律,主要工作和结论如下.

(1) 铝盒等效塑性应变受电流的影响较大,残余应力集中在开口处角点上,变形在焊缝后半位置处,高度尺寸偏差随电流的增大而逐渐增大.

(2) 铝盒沿着4条侧边依次焊接成型过程中,第2条焊缝所对应的铝盒顶点的等效塑性应变最大且随平均焊接电流的增大而逐渐增大,第4条焊缝所对应的铝盒顶点的最大主应力最大,且受平均焊接电流的影响较小.

(3) 铝盒焊接后4条边有内凹的趋势,根据变形的大小,呈不同程度的马鞍形,本文中当铝盒厚度为0.8,mm时,铝盒最大变形量近5,mm.

:

[1] 王 岩,汤小红. 铝合金焊接应力与变形数值分析综述[J]. 焊接技术,2012,41(1):1-4.Wang Yan,Tang Xiaohong. Numerical analysis of welding stress and deformation of aluminum alloy[J].Welding Technology,2012,41(1):1-4(in Chinese).

[2] 李 军,张文锋,郑岩松,等. 铝合金薄板焊件纵向塑性应变场的数值模拟[J]. 焊接学报,2013,34(1):4-8,113.Li Jun,Zhang Wenfeng,Zheng Yansong,et al. Numerical simulation of longitudinal plastic strain field of aluminum alloy sheet weldment[J].Transactions of the China Welding Institution,2013,34(1):4-8,113(in Chinese).

[3] Yi Jie,Cao Shufen,Li Luoxing,et al. Effect of welding current on morphology and microstructure of Al alloy T-joint in double-pulsed MIG welding[J].Transactions of Nonferrous Metals Society of China,2015,25(10):3204-3211.

[4] 梁 伟,郭科峰,龚 毅,等. 考虑铝合金接头软化的焊接变形及残余应力预测方法[J]. 焊接学报,2017,38(5):58-62,131.Liang Wei,Guo Kefeng,Gong Yi,et al. Prediction method of welding deformation and residual stress considering softening of aluminum alloy joint[J].Transactions of the China Welding Institution,2017,38(5):58-62,131(in Chinese).

[5] 李艳军,吴爱萍,刘德博,等. 2219铝合金VPTIG焊接残余应力的数值分析[J]. 清华大学学报:自然科学版,2016,56(10):1037-1041,1046.Li Yanjun,Wu Aiping,Liu Debo,et al. Numerical analysis of residual stress in VPTIG welding of 2219 aluminum alloy[J].Journal of Tsinghua University:Science and Technology,2016,56(10):1037-1041,1046(in Chinese).

[6] 魏敬丹,张天宇,张景超,等. 铝合金激光拼焊应力场数值模拟[J]. 热加工工艺,2013,42(15):173-175.Wei Jingdan,Zhang Tianyu,Zhang Jingchao,et al.Numerical simulation of stress field in laser tailor welded blanks of aluminum alloy[J].Hot Working Technology,2013,42(15):173-175(in Chinese).

[7] 张 洁,武鹏伟,张东启,等. 铝合金薄壁箱体焊接应力有限元模拟[J]. 热加工工艺,2013,42(3):203-205.Zhang Jie,Wu Pengwei,Zhang Dongqi,et al. Finite element simulation of welding stress of aluminum alloy thin wall box[J].Hot Working Technology,2013,42(3):203-205(in Chinese).

[8] 叶延洪,何 静,蔡建鹏,等. 6061-T651铝合金薄板接头的焊接变形[J]. 中国有色金属学报,2014,24(10):2435-2442.Ye Yanhong,He Jing,Cai Jianpeng,et al. Welding deformation of 6061-T651 aluminum alloy sheet joint[J].The Chinese Journal of Nonferrous Metals,2014,24(10):2435-2442(in Chinese).

[9] Zhang J,Zhang G,Zhao H,et al. 3D-FEM numerical simulation of welding stress in thin aluminum alloy plate[J].Transactions of the China Welding Institution,2007,28(6):5-9.

[10] Pan Q,Song W,Shao C,et al. The experimental research on residual stress regulation based on high-energy acoustic wave[C]//2017IEEE International Conference on Mechatronics and Automation(ICMA). Takamatsu,Japan,2017:888-892.

[11] 孙汝剑,朱 颖,李刘合,等. 激光冲击强化对电弧增材 2319铝合金微观组织及残余应力的影响[J]. 激光与光电子学进展,2018(1):011402.Sun Rujian,Zhu Ying,Li Liuhe,et al. Effect of laser shock processing on Microstructure and residual stress of 2319 aluminum alloy with arc added material[J].Laser& Optoelectronics Progress,2018(1):011402(in Chinese).

[12] 易 杰. 铝合金双脉冲MIG焊接过程中焊缝组织和性能研究[D]. 长沙:湖南大学机械与运载工程学院,2015.Yi Jie. The Study of Mechanical Property and Microstructure Evolution of Al Alloy Weld in Double-Pulsed MIG Welding[D]. Changsha:Mechanical and Vehicle Engineering,Hunan University,2015(in Chinese).

[13] Nguyen V N,Nguyen Q M,Huang S C. Study computational simulation and experimental of Tee-joint by visual-weld software and Tungsten Inert gas welding process[C]//2016International Conference on Advanced Materials for Science and Engineering(ICAMSE). Tainan,China,2016:151-154.

[14] 张 津,计鹏飞,周 俊. 基于 SWRXD 的5083/6082异种铝合金搅拌摩擦焊接头的残余应力分布规律[J]. 焊接学报,2016,37(10):41-45,131.Zhang Jin,Ji Pengfei,Zhou Jun. Residual stress distribution of friction stir welded joint of dissimilar aluminum alloy 5083/6082 based on SWRXD[J].Transactions of the China Welding Institution,2016,37(10):41-45,131(in Chinese).

[15] 陈 健,吕 林,方 锴. 超声冲击改善 6061铝合金焊接残余应力的数值模拟[J]. 焊接学报,2013,34(12):88-92.Chen Jian,Lü Lin,Fang Kai. Numerical simulation of welding residual stress improvement of 6061 aluminum alloy by ultrasonic impact[J].Transactions of the ChinaWelding Institution,2013,34(12):88-92(in Chinese).

[16] Yao C,Du Y. Peening surface integrity of different milling conditions for high strength aluminum alloy 7055[C]//Proceedings of the2014International Conference on Innovative Design and Manufacturing(ICIDM).Montreal,Canada,2014:300-304.

[17] 黄治冶,陈芙蓉. 机械喷丸对 7A52铝合金焊接接头残余应力改善的有限元模拟[J]. 焊接学报,2014,35(3):35-40.Huang Zhiye,Chen Furong. Finite element simulation of residual stress improvement of 7A52 aluminum alloy welded joint by mechanical shot peening[J].Transactions of the China Welding Institution,2014,35(3):35-40(in Chinese).