“四步法”资源化处理工业含硫废气的工艺研究

,

(池州学院,安徽 池州 247000)

随着我国工业化程度的快速发展,近几年大气环境污染引起的大范围雾霾席卷着我国的许多地区,严重影响了人民群众的生活质量[1,2]。据环保部门在其官方网站公布的数据显示,在2015年至2016年期间,某重工业城市空气质量指数(AQI)连续多次突破500。AQI的指数连续爆表,所带来的社会隐患不容忽视。增加抗霾力度,从污染源着手净化大气环境势在必行。有害气体的排放是造成空气污染的主要因素,而含硫工业废气源是导致雾霾问题的重要元凶之一。目前,我国对含硫废气的治理程度还满足不了创建高质量清洁环境的需求,环境保护监管制度和治理技术需“双管齐下”,以高效消除污染源,还人民一个绿色健康的大气生活环境[3,4]。

1 工艺技术方案

1.1 克劳斯反应基本原理

在含硫酸性气体的处理工艺中,常采用克劳斯硫回收装置,处理过程中使酸性气中的H2S转变为单质硫[5,6]。反应机理如下所示:

3H2S+3/2O2=cat/570~600K

=3/xSx+3H2O+615kJ/mol

随着科技的发展,传统的克劳斯硫回收工艺已经不适用于更好地处理含硫废气。20世纪30年代后,德国法本公司对传统克劳斯工艺进行了改良,将H2S的部分氧化分两阶段完成。改良克劳斯工艺对于酸性气体中H2S浓度大于50%的混合气处理效果较好,燃烧的转化率高。在燃烧炉内将60%~70%的H2S转化为气态硫,余下30%~40%的硫化氢中的三分之一燃烧成SO2,并保证气流中H2S与生成的SO2摩尔比为2∶1,以达到低温催化反应的要求条件。

1.2 克劳斯硫回收工艺特点

克劳斯硫回收工艺主要回收脱硫过程中产生的含H2S气体,并将其转化为硫,以实现物质的资源化利用。该回收工艺具有良好的经济效益,同时可解决工业废气对大气的污染问题[7,8],实现资源化和环保双赢目标。克劳斯硫回收工艺具有流程简单、操作灵活、投资费用低等优势,其回收硫磺的纯度可达到99.8%[9]。

2 废气处理工艺流程

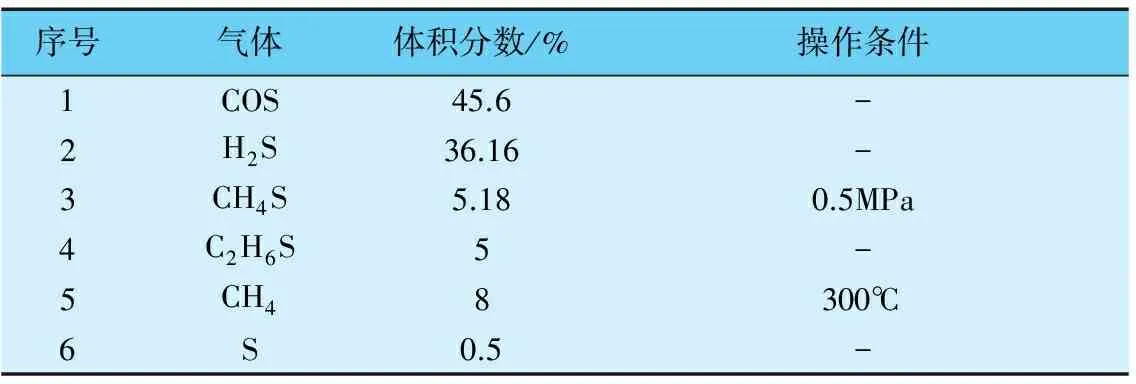

2.1 废气参数

本项目处理的含硫废气参数见表1。

表1 废气组成列表

2.2 工艺方案

本项目依据测量的废气参数,综合考虑选用旋转RTO焚烧技术结合克劳斯硫回收工艺,以COS、CH4S、C2H6S、H2S等废气作为原料,通过进行尾气处理回收产品硫磺,可有效处理废气,防止污染,该工艺具有以下优点。

(1)操作合理、所得产品纯度高。在废气初处理工段,利用水洗塔简单净化混合废气,使后阶段所得产品纯度更高。在初处理工段中采用两相逆向流填料吸收塔。即在通风机的动力作用下,使混合废气从洗涤塔塔釜的进气口沿切向方向鼓入,充满进气段空间,在风力作用下通过均流段上升到第一级填料吸收段。该废气初处理工段采用水洗操作,可有效去除废气中残留的颗粒物。

(2)设备先进,操作简单。利用新型先进设备旋转RTO 对初步净化后的废气进行焚烧,分解率高至99%,该焚烧工艺总投资和占地面积较小,工作方式简单。

(3)原料充足。本项目依附于某石化公司建立而成,对原厂炼油产生的废气加以处理,原料气充足,尾气处理最后会生成大量的水,可用于初处理工段的水洗塔中,减少资源浪费。

(4)催化剂具有突出优点。加氢反应工段所使用的催化剂型号为CT6-5B,其为钴钼加氢催化剂,具有活性高、适应性强、磨耗低的特点,可大大提高原料利用率,符合工业生产实际需求,达到了节约资源和成本的需求。克劳斯反应工段所用的催化剂为氧化钛,该催化剂的允许接触时间短,处理量更大,同时抗氧化中毒能力增强。

本含硫废气处理项目的工艺流程包括:废气洗涤初处理工段、废气焚烧工段、SO2加氢还原工段、克劳斯硫回收工段四个工段。通过Aspen Plus软件模拟,确定工艺参数,对工艺进行初步调优。Aspen Plus软件优化得到的总工艺流程见图1。

图1 工艺流程

2.2.1 废气初处理工段

该工段利用水洗塔初步净化混合废气,设定塔内反应温度60℃,废气从塔体下方进气口沿切向进入水洗塔,混合废气在通风机的作用下,迅速充满进气段空间,然后通过均流段上升到第一级填料吸收段。洗涤一段时间后,后塔釜流出的溶液再经分离器进行硫分离,使后续阶段所得产品纯度更高。过程采用灵敏度分析工具做工艺参数优化,确定适于初处理工段的相对最优工艺参数,优化确定吸收塔理论塔板数为10块,吸收剂最佳流量为3 960kg/h。

2.2.2 废气焚烧工段

利用旋转RTO技术对初步净化后的废气进行焚烧,焚烧炉内温度为800℃,压力为0.5MPa(a)。在焚烧过程中将旋转RTO的蓄热体设置分格板,即将蓄热体床层分为多个独立的扇形区。焚烧开始时,废气从底部经进气分配器进入预热区,将废气预热到一定温度后进入顶部燃烧室完全氧化。该旋转RTO焚烧工艺利用蓄热材料储存的热量,使待处理混合气升温在760~850℃左右,将混合废气氧化分解成水、二氧化碳、二氧化硫,含硫废气分解率高达99%。

2.2.3 SO2加氢还原工段

该工段使用CT6-5B钴钼加氢催化剂将旋转RTO焚烧炉氧化出的二氧化硫催化还原成硫化氢,为后续克劳斯硫回收工段提供原料。在加氢反应器内设定温度为325℃,压力为0.5MPa(a)。此反应使用的催化剂活性高、适应性强、磨耗低,可大大提高原料利用率,符合工业生产实际需求,达到了节约资源和成本的需求。

2.2.4 克劳斯硫回收工段

(1)热反应阶段。热反应工段使混合废气与一定量的空气充分混合后进入主燃烧炉,维持炉膛温度为1 200~1 300℃。该燃烧炉内温度为1 250℃,压力为0.5MPa(a)。主要反应式如下:

H2S+1/2O2=S+H2O+Q

(1)

H2S+3/2O2=SO2+H2O+Q

(2)

2H2S+SO2=3S+2H2O+Q

(3)

(2)催化反应阶段。燃烧后得到的高温气经过高效冷凝器冷凝后,依次进入一级、二级、三级反应器,并在高效催化剂作用下发生克劳斯反应。一级反应器内温度为361℃,压力为0.045MPa(a);二级反应器内温度为242℃,压力为0.041MPa(a);三级反应器内温度为220℃,压力为0.039MPa(a)。反应式如下:2H2S+SO2=3S+2H2O+Q。

经过以上一系列处理及反应之后,脱硫效率高达99.74%,达到项目最初目的。

3 能量集成与主要塔设备、反应器校核

3.1 能量集成设计

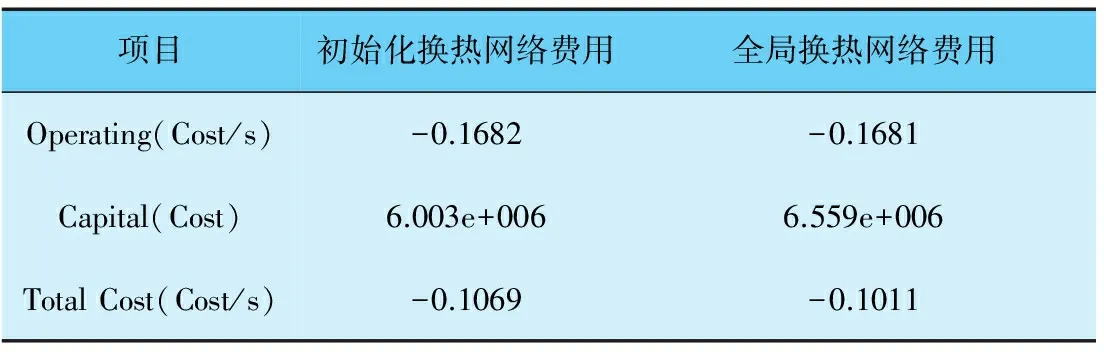

在化工生产流程中,分离过程是能耗占比最大的部分。所有的分离过程都需要以热或功的形式加入能量,其费用与设备折旧费相比占首要地位,是生产操作费用的主要部分。因此,利用Aspen Energy Analyzer V7.2进行计算机辅助换热网络的设计及优化,结合工艺要求,兼顾操作费用和设备费用,以实现经济效益最大化的目标,来指导热量集成网络的设计和优化。经过能量的集成和夹点分析,在初始换热网络的基础上,综合考虑设备费用和投资成本,优化全局换热网络。

由全局换热网络的模拟结果可以看出,经能量集成后,换热网络的操作费用和总费用大大降低(见表2)。

表2 全局优化换热网络模拟结果(最小费用)与初始化换热网络对比

注: 1.Operating(Cost/s)为操作费用,单位为$/s,年处理时间为28800000s,Capital(Cost)为设备投资费用,单位为$/s。Total Cost为年度总费用,数值为负值表示采用外部公用工程提供热量所产出的费用;2.该数值为Aspen Energy Analyzer V7.2软件计算的数据,作为能量集成的可行性验证依据;3.过程中引入是外部公用工程增加设备投资费用Capital(Cost),因此该数值不具有加和性。

因此,可以看出全局优化换热网络的操作费用和总费用均比初始化换热网络要少,大大节约了工厂开支。可见,热量集成技术是实现高效、高产化工工艺流程的重要手段。

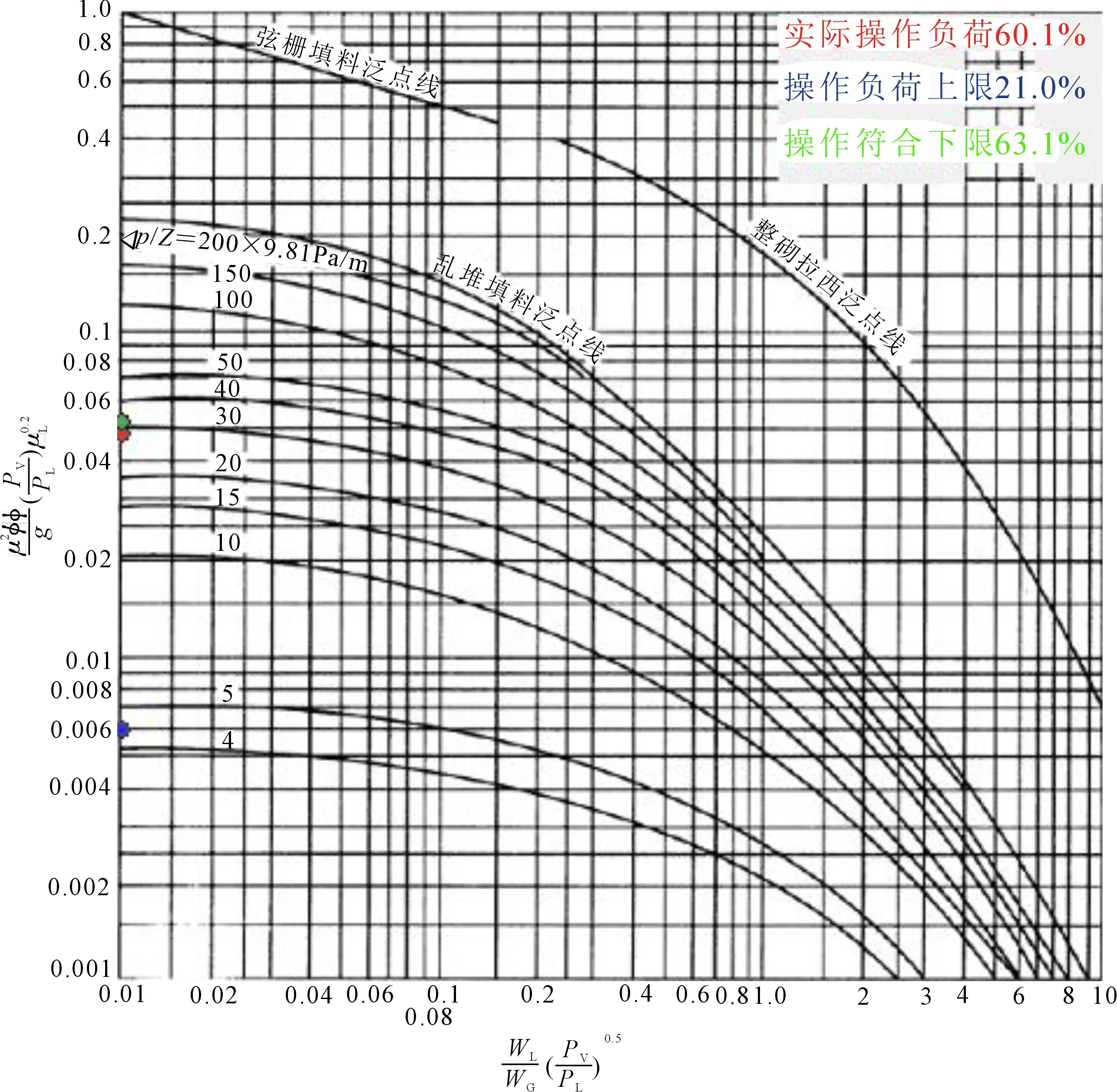

3.2 主要塔设备和反应器校核

本文采用Cup-Tower软件对吸收塔T0101强度校核,校核确定该塔负荷性能见图2。由图可以看出,塔板操作符合下限为21%,操作上限达63%。所设计塔的操作负荷在变化区间内。采用SW-2011对主要反应器和换热器进行校核。校核结果表明,反应器和换热器设计均符合设计要求。

图2 T0101负荷性能

5 结语

本项目设计处理10万t/a含硫废气处理工艺流程,脱硫率高达99.74%,且可回收6.6万t硫磺。采用Aspen Plus设计模拟工艺流程,废气工艺流程分成四段工艺处理,并使用Cup-Tower和SW-2011软件校核设备的可行性。研究结果表明:项目工艺设计合理,脱硫效率高且无二次污染,设备选型先进,经济合理,符合生产实用性等原则,脱硫率符合国家标准,建设规模符合国家总体规划和区域开发计划的要求。通过运用夹点技术进行冷热流股间的换热网络设计,充分利用各工段的热量,节约成本。

参考文献:

[1]李泽清.含VOC废气的回收净化工艺[J].环境工程,2003,21(5):38-39.

[2] 伍伟伟.焦炉煤气制甲醇装置中含硫废气处理的工艺设计[J].化工设计,2017,27(4):3-9.

[3]丁玲,张宗飞.硫回收及尾气处理技术综述[J].化肥设计,2012,50(6):15-18.

[4]林发现,丁玲,陈延林,李繁荣,师慧灵,邹隐文.基于Aspen Plus的克劳斯硫回收过程模拟[J].化肥设计,2011,49(4):24-26,29.

[5]汪家铭,林鸿伟.SCOT硫回收尾气处理技术进展及应用[J].化肥设计,2012,50(4):7-11.

[6]褚阳,李明丰,李会峰.反应条件对钴钼催化剂选择性加氢脱硫性能的影响[J].石油炼制与化工,2009,40(9):47-50.

[7]成铭.工业含硫废气的脱硫技术与回收净化[J].化工管理,2017(9):115.

[8]石鹏远,卢长洁,翟子玮.硫化氢废气的资源化利用方向[J].化工管理,2017(16):131.

[9]刘铁.洛阳石化硫磺回收装置节能减排优化措施[J].中外能源,2014,19(6):97-101.