基于机床与测头的大型曲面轮廓检测研究

田海林,陈翔鹏,方辉*,丁毅,唐筱岚

基于机床与测头的大型曲面轮廓检测研究

田海林1,陈翔鹏2,方辉1*,丁毅2,唐筱岚2

(1. 四川大学 制造科学与工程学院,四川 成都 610000;2. 航空工业成飞民用飞机有限责任公司,四川 成都 610091)

大型曲面外形由于其尺寸较大,开发专用检测仪器设备成本太高,如何高效率低成本地进行大型曲面轮廓精度检测仍是一个亟待解决的难题。根据已有的接触式测量技术,结合飞机大型结构件外形轮廓精度检测的实际需求,探讨利用数控机床和工件测头等加工、检测设备,进行大型曲面外形轮廓精度测量,提出了一种测量方法,并进行了相关仿真和试验研究,验证了该方案的可行性。

大型曲面;接触式测量;飞机大型结构件

飞机蒙皮、下垂板、扰流板等曲面零件是构成飞机气动外形的重要零件,由于其曲面外形在飞行过程中直接与气流接触,直接参与受力和传力。因此在设计制造过程中,对其曲面外形轮廓和表面质量有极为严格精度要求。在实际生产过程中,由于其尺寸较大,加工过程中曲面的轮廓精度很不稳定,因此其外形轮廓的精度检测对产品质量控制中尤为重要[1-6]。

由于该类零件曲面外形轮廓尺寸较大,因此难以采用三坐标测量等主流轮廓检测方式进行检测,目前通常采用激光跟踪仪进行检测,激光跟踪仪价格昂贵,同时需要对测量点进行标定然后逐点进行检测,虽然能够保证较高的测量精度,但是检测过程较为复杂费时,检测效率较低,人工成本较高。为了解决上述问题,根据某飞机公司相关技术需求和现有设备状况,拟将公司已有的大型龙门数控铣床与接触式测量触头结合起来,利用龙门数控铣床的行程优势和接触式测量的高精度优势,开发出一种大型曲面外形轮廓自动检测技术,为大型曲面零件外形轮廓尺寸精度的检测提供一种可行的技术方案。

1 总体思路

结合飞机大型结构件外形轮廓精度检测的实际需求,本文将测量方案分为三个主要模块。Mastercam软件模块,负责编写机床运动轨迹和动态模拟;数控机床,作为整个平台的主体,负责工件定位、测头安装、数据接收和完成轨迹移动;测头,进行误差测量和数据反馈。图1为主要模块及功能框图。

图1 主要模块及功能框图

2 基于数控机床的接触式测量方法分析

2.1 数控机床数控系统的测量宏程序移植

本文试验过程中使用的接触式测头为雷尼绍OMP60光学机床测头,因为测量程序在测量过程中被大量重复使用,所以其配套有与之对应的测量宏程序。在实际使用中将需要测量的尺寸大小、工艺参数等信息通过变量表示出来,在CNC执行时,通过赋值的形式将变量表达出来[7-8]。试验配套机床配置的是FANUC数控系统,其包含CUSTOM MACRO A和CUSTOM MACRO B两个用户宏程序模块,在测头安装调试之前,须将测头对应的测量宏程序导入其中一个宏程序模块中,在编程过程中通过G65调用对应的宏程序即可,其一般格式为:G65 P(程序号)L(重复次数)<宏变量传递值>。

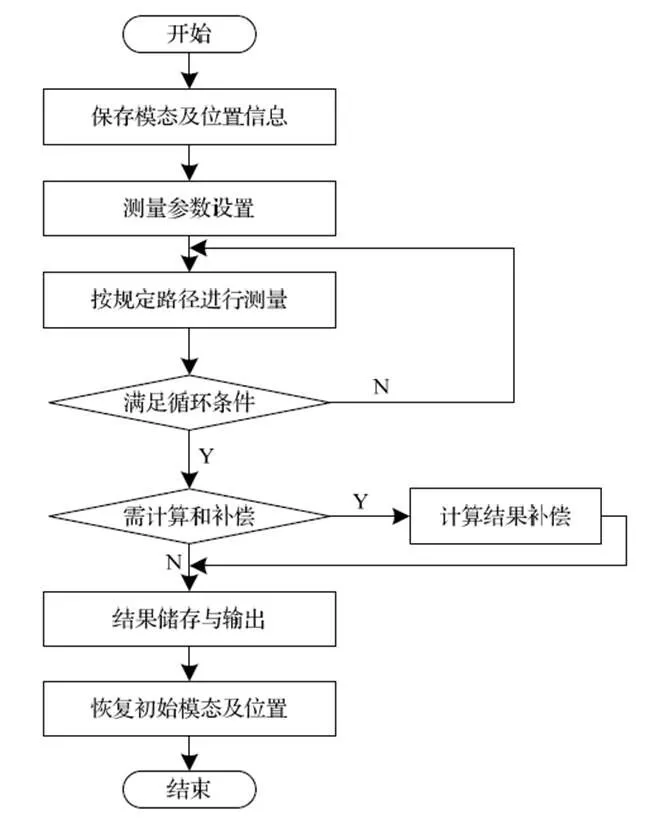

图2为测量宏程序的流程图。

图2 测量宏程序流程图

2.2 基于Mastercam的运动轨迹生成

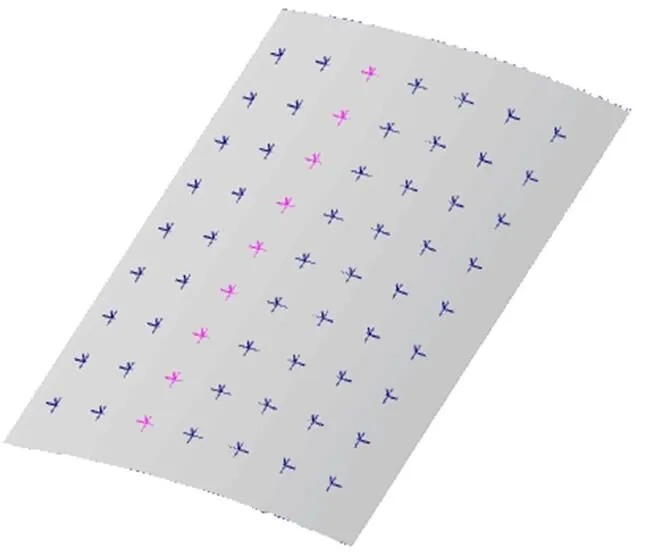

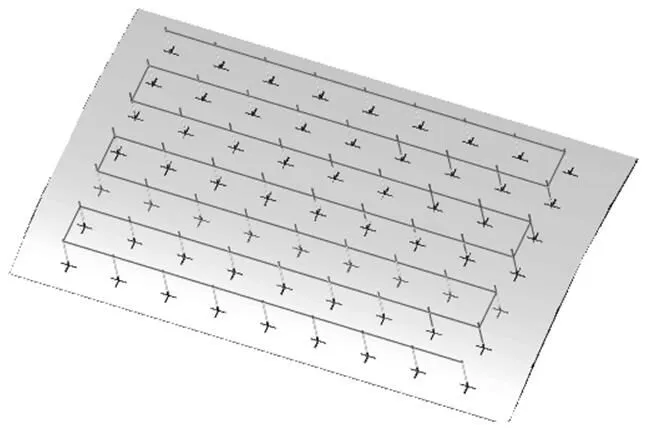

对于大尺寸曲面而言,由于其曲面的轮廓较为复杂,同时轮廓测量需要测量大量的点,可以采用Mastercam导入待检零件的设计模型,利用软件设计模型编程生成测量路径,降低程序编写复杂程度,提高编程效率。图3为导入的零件模型图和选取的待测点,图4为生成的测量轨迹。

基于Mastercam生成的测量路径,可以利用Mastercam进行动态模拟分析,在模拟过程中,可以选取与试验过程中使用的测头参数相同的模拟测头,模拟过程如图5所示。对于一些比较复杂的零件,通过Mastercam的刀路模拟分析,可以选择不同的测量路径,同时可以避免在实际测量过程中的已知的碰撞,合理的选择测量点。

图3 零件模型图和选取的待测点

图4 Mastercam生成的测量轨迹

图5 基于Mastercam的测量动态模拟

2.3接触式测量的曲面测量分析

由接触式测量的原理可知,在测量过程中要想求出探针与曲面的实际接触点是极其复杂的,但从曲面来求探针测头的中心位置相对简单。根据自由曲面方程及探针测头的半径,可以求出理想状态下测头中心位置对应的曲面,然后以此曲面来代替原始的自由曲面。理论上该曲面为测头在测量工件过程中探针中心的运动轨迹所对应的曲面[9-10]。设所测量的自由曲面方程为:

=(,)

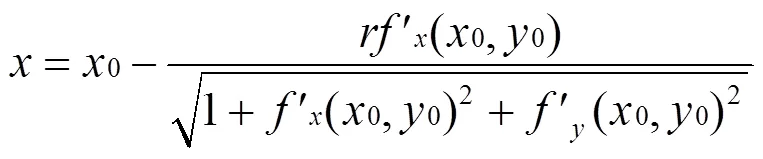

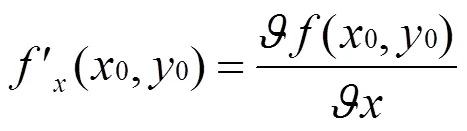

设点(0,0,(0,0) ) 为曲线上的点,探针为半径的理想曲面。当探针与曲面接触时,对应的球心位置(,,) 可表示为:

式中:

由式(1)~式(3)确定的(,,) 为理想状态下通过测头测得的结果。在实际测量过程中,将测头测得的值与理想状态下(,,)进行比较,就能得到该点的误差。

3 编程与试验测量

基于以上分析,结合现有的试验环境,选取了一台具有FANUC数控系统的3轴数控系统进行了小尺寸的曲面轮廓精度检测。试验中使用的机床为德马VL1060A三轴数控铣床,雷尼绍OMP60光学机床测头及Mastercam编程软件,其部分测量程序代码如下:

O1101

G01G90G58G40G80F2000X-175.Y-150.

G43Z100.H01

M19

M31

G04X1.

POPEN

G65P9810Z20.F2000

M98P1100

N160G01X-150.

G65P9810Z20.F2000G65P9810Z20.F2000

M98P1100

N170G01X-125.

G65P9810Z20.F2000

M98P1100

N180G01X-100.

G65P9810Z20.F2000

M98P1100

N190G01X-75.

G65P9810Z20.F2000

M98P1100

N200G01X-50.

G65P9810Z20.F2000

M98P1100

N210G01X-25.

G65P9810Z20.F2000

M98P1100

N220G01X0.

N300G01X-175.Y-100.

······

G65P9810Z20.F2000

M98P1100

M32

PCLOS

G0Z150.0

M30

图6 测试试验现场图片

4 试验数据及其分析

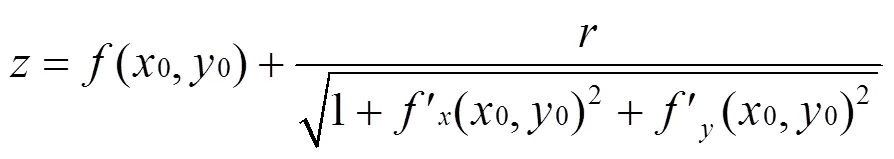

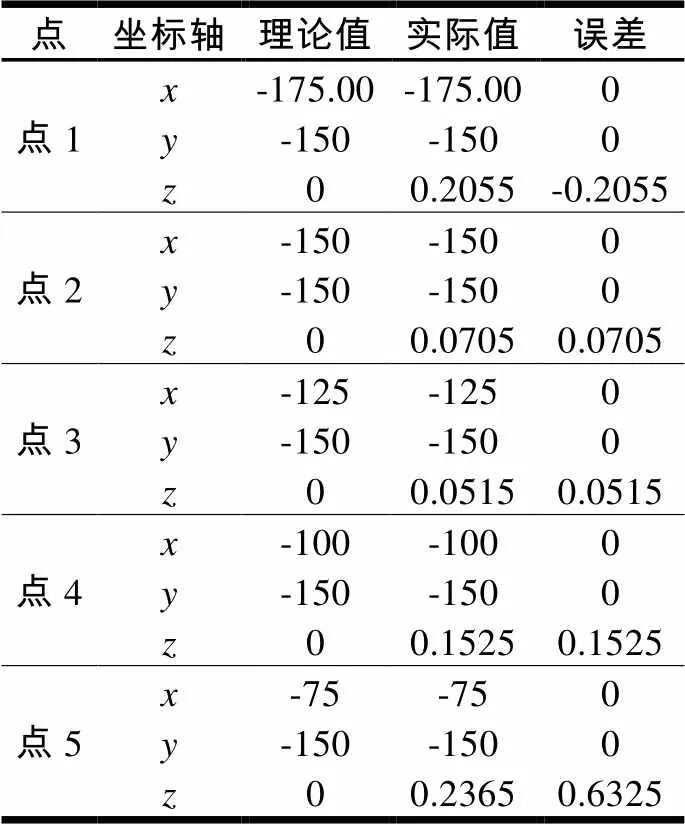

经过多次测量试验,整理得到了多组试验数据,部分试验数据如表1。

表1 部分点试验数据整理

在测量过程中,根据给定的轴与轴理论坐标值移动数控机床至理论坐标值点,其精度由数控机床的位置精度保证。目前经济型数控机床的位置精度一般低于0.004 mm,远低于轮廓精度要求,故文中忽略机床的位置精度认为轴与轴的实际坐标值等于理论坐标值,通过该试验测量方法轮廓精度误差为累积在轴上的误差。

根据表1可知,通过试验测到的轴精度误差精确到微米。在具体测量过程中,可根据曲面轮廓精度要求对原始数据进行数据处理,得到具体的误差数据。

5 结论

经过多次试验及数据分析,接触式测量的测量方式和测量精度完全符合下垂板轮廓精度测量精度的要求。通过运用本文测量方式,可以对待测工件尺寸小于机床行程的轮廓精度进行测量,其测量过程与目前的激光跟踪仪检测相比提高了单件待测工件检测时间。在试验过程中,平均完成一个目标点的检测耗时4 s,而利用激光跟踪仪晚上同样点位的人工测量,耗时约20 min。其自动化测量方式减少了人工成本,同时也降低了人为测量过程中的随机误差。综上所述,利用上述的接触式测量能提高检测效率,降低检测成本。

[1]陶梅贞. 现代飞机结构综合设计[M]. 西安:西北工业大学出版社,2001.

[2]牛春匀. 实用飞机结构应力分析及尺寸设计[M]. 北京:航空工业出版社,2009.

[3]史恩秀,郭俊杰. 大型薄板曲面件在即测量技术的研究[J]. 仪器仪表学报,2009(30):1795-1800.

[4]蔺小军,单晨伟. 航空发动顶级叶片型面三坐标测量机测量技术[J]. 计算机集成制造系统,2012(1):2281-2285.

[5]谭骏,刘向龙,丁峰,等. 某型水陆两栖飞机机头V形船体倒悬装配方案设计[J]. 机械,2017,44(6):16-20.

[6]施印宽,方辉,张勇,等. 登机门装配状态稳定性控制技术研究[J]. 机械,2017,44(11):10-14.

[7]张志飞. 数控机床在机测量软件包的开发[D]. 天津:天津大学,1998.

[8]宋广怡. 加工中心在线检测技术的研究[D]. 天津:河北工业大学,1999.

[9]仇谷烽,余景池,黄启泰,等. 接触式三坐标测量自由曲面轮廓的数据处理模型[J]. 光学精密工程,2013,21(11):2813-2820.

[10]王东霞,温秀兰,赵艺兵,等. 基于CAD模型引导测量的自由曲面定位及轮廓度误差评定[J]. 光学精密工程,2014,20(12):2720-2727.

Large-scale Curved Surface Shape Detection Based on Machine Tool and Measurement Technology

TIAN Hailin1,CHEN Xiangpeng2,FANG Hui1,Ding Yi2,TANG Xiaolan2

(1.College of Manufacturing Science and Engineering, Sichuan University, Chengdu 610000,China;2.AVIC Chengdu Aircraft Industrial(Group)Co., Ltd.,Chengdu 610091,China)

Because of its large size, the cost of the development of special equipment for testing large-scale curved surface shape is high. How to lower the cost and to increase the accuracy of detection is still a problem Based on the existing contact measurement technology, and combined with the actual needs of the outline accuracy of the large-scale structural parts of the aircraft, this paper uses the existing processing equipment to conduct accurate measurement of the large-scale curved surface profile. The paper puts forward a measurement method and carries out related simulation and experimental research, which verifies the feasibility of the solution.

large surface;contact measurement technology;structural parts of aircraft

TH124

A

1006-0316 (2018) 04-0038-05

10.3969/j.issn.1006-0316.2018.04.009

2017-12-01

四川省科技支撑计划项目(2016GZ0013、2014GZ0122)

田海林(1994-),男,重庆人,硕士研究生,主要研究方向为数控机床结构设计。

方辉(1973-),男,湖南岳阳人,博士,副教授,主要研究方向为数控装备热误差分析与补偿、精密加工技术及装备。