采棉机摘锭磨损的自动检测及摘锭寿命预测

吴天松,胡蓉,鲁彦志

采棉机摘锭磨损的自动检测及摘锭寿命预测

吴天松,胡蓉,鲁彦志

(石河子大学 机械电气工程学院,农业部西北农业装备重点实验室,新疆 石河子 832003)

摘锭作为采棉机采摘棉花的重要工作部件,数量多、服役条件复杂。工作状态中的摘锭和籽棉、棉花秸秆发生直接接触,长时间的摩擦造成摘锭钩齿表面磨损。目前,摘锭磨损程度主要依靠人工判定,这种方法不仅效率低、易漏检,而且没有统一的标准,影响了摘锭正常的维护维修。因此,研究一套摘锭磨损程度的自动检测系统,通过数字图像处理来获取摘锭钩齿轮廓的特征信息,利用SPSS软件进行统计分析得到磨损时间与磨损程度的曲线,实现了摘锭磨损程度的自动检测,并确定了摘锭预防性维护的范围,为以后摘锭维护维修及更换提供了理论研究依据。

采棉机;摘锭;数字图像处理;自动检测

摘锭作为采棉机采棉头的关键部件之一,数量多并且工作环境复杂,工作过程中一旦出现磨损失效现象,就会影响采棉机采净率,甚至导致采棉机严重故障。所以有必要定期对摘锭进行维护和更换。随着处理算法技术的成熟以及硬件能力的提升,实现摘锭的磨损自动检测成为可能[1]。

传统的摘锭维护方法属于接触式检测,通过技术人员目测、触摸和经验对摘锭钩齿表面缺陷类型的划分和磨损程度的检测。这种接触式检测方法具有主观性强、效率低、易漏检、难溯源、普及差等缺点。针对摘锭的检测及维修中存在的多种不利因素,本文根据采棉机摘锭磨损的特点,提出了一种摘锭磨损程度的自动检测方法,该方法能够准确快速的检测摘锭磨损程度,减少了技术人员的工作量,并确定了摘锭预防性维护的范围,为摘锭及时更换和磨损等级划分提供理论研究。从而减少采棉机运行的故障率,保证采棉机正常运行,进而提升采棉机用户的经济效益。

1 摘锭磨损程度检测系统的搭建

摘锭磨损程度检测系统硬件部分主要包括CMOS相机、光源、支撑平台和光照箱组成的图像采集系统;采集系统光照对摘锭钩齿磨损图像质量影响很大。根据实验需要选用国产Gsou品牌的A20型号摄像头作为采集图像的相机,选用LED环形光源作为照明光源,采用选用前向式照明技术作为摘锭最佳的采集光照方式来获取摘锭钩齿的磨损图像。

软件部分主要是基于数字图像处理系统的摘锭磨损检测方法,利用中值滤波的方法去除噪声,利用灰度变换技术和CLAHE技术对摘锭数字图像增强处理,增强摘锭磨损区与未磨损区、磨损区与背景区之间的对比度,通过边缘检测法分割出磨损区,然后采用Canny算子提取摘锭边缘特征信息并进行图像填充,结合光学的放大倍率和摘锭的像素值统计分析,计算出磨损摘锭和未磨损摘锭的面积差,即定量化表达摘锭磨损程度。最后设计出能自定检测摘锭磨损程度的GUI平台,这是实现摘锭磨损程度自动检测的关键[2]。

图1 摘锭磨损程度检测系统

2 摘锭磨损特征信息提取

2.1 中值滤波去噪声

本文的图像处理检测系统的检测内容为摘锭钩齿部位的轮廓,图2为中值滤波原理图,摘锭数字图像的平滑处理可以减少图像的噪声,将摘锭边界轮廓、线条等表现的更加明显。

图2 中值滤波原理图

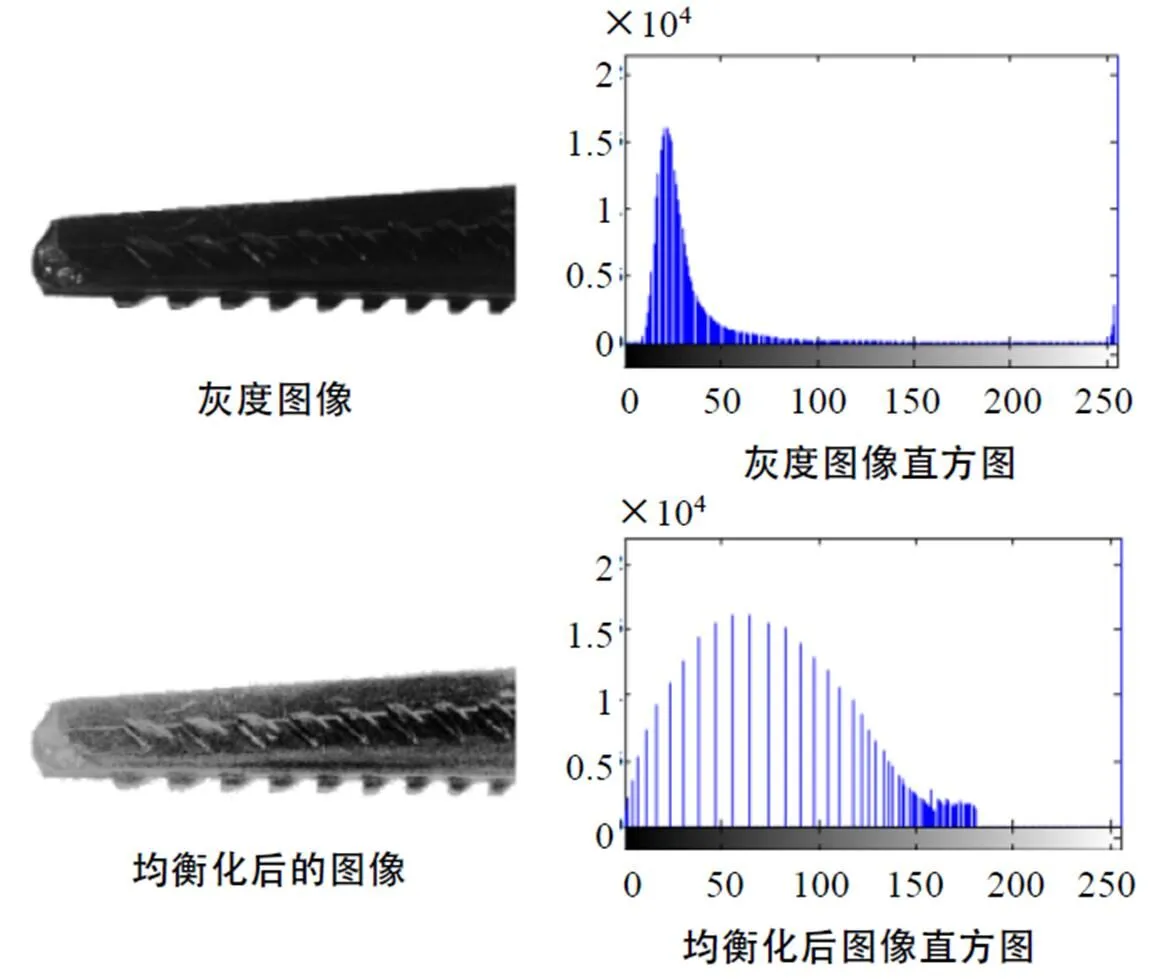

2.2 灰度变换技术

直方图均衡化[3]是最基础的灰度直方图增强方法,它将初始图像中比较集中的灰度直方图均匀的分布到整个灰度范围内,重新分配图像像素值,使一定灰度范围内的像素数量大致相同,从而凸显摘锭图像和背景之间的灰度差别,实现增强对比度的目的。如图3所示。

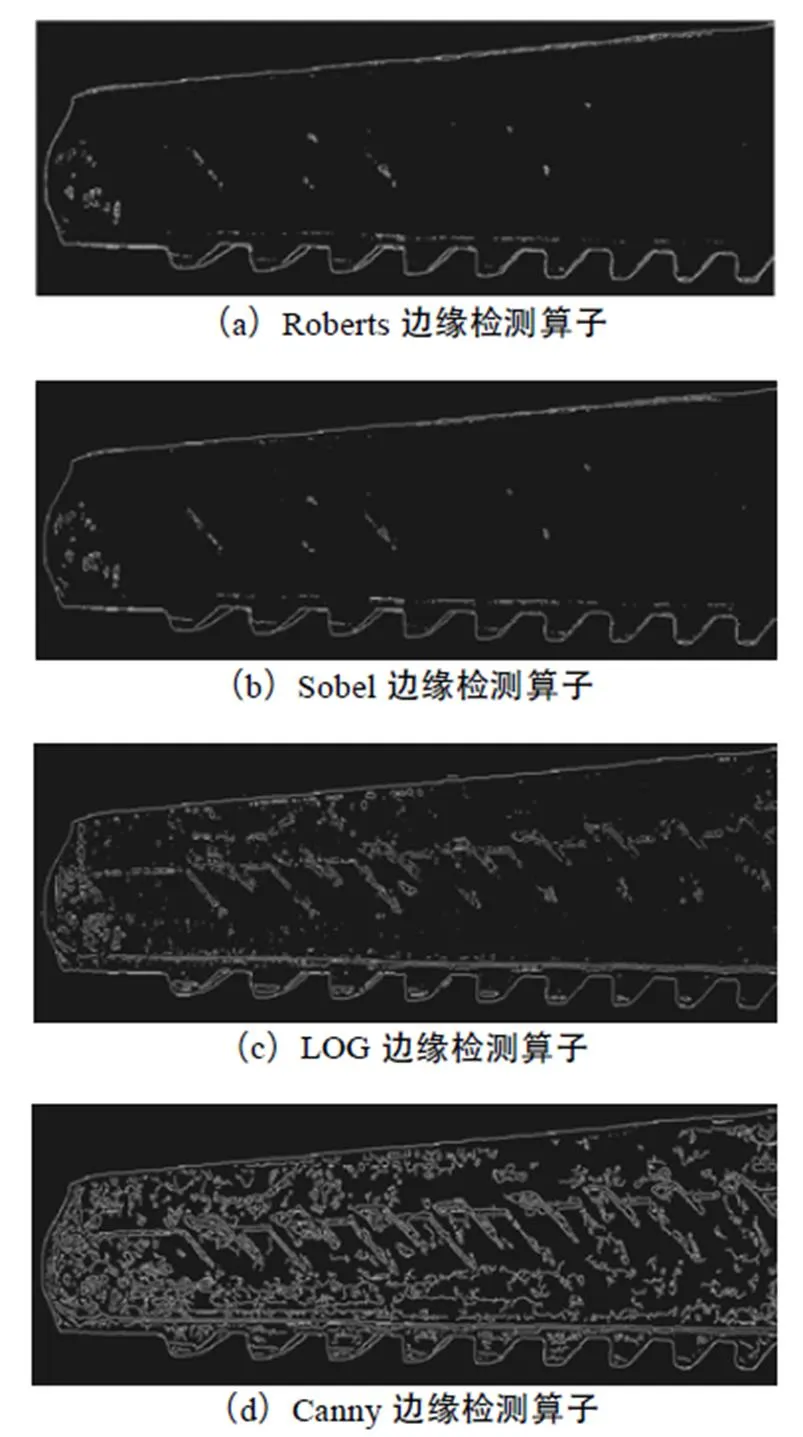

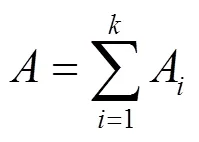

2.3 图像分割

提取图像中感兴趣的区域。利用被分割目标和背景之间的灰度差,把摘锭磨损区域从背景图像中分割出来。传统的边缘检测算子一般有Roberts边缘检测算子、Sobel边缘检测算子、LOG边缘检测算子、Canny边缘检测算子。图4所示为几种边缘检测对比。

图3 均衡化前后直方图的对比图

图4 Roberts、Sobel、LOG、Canny边缘检测算子的图像对比

从边缘检测算子对比表和图4算子图像对比可看出Canny算子可在处理图像更明显、边缘更细致[4]。综合考虑后,为能够精确、完整地提取的摘锭钩齿边缘信息完整,选用Canny算子作为摘锭钩齿数字图像的边缘检测算子。

2.4 试验结果与分析

在图像处理过程中,直方图的增强处理是为了使边缘检测能够检测到更多的边缘目标和更多完整的闭合轮廓。如图5所示。对比图(a)、图(b)可知,经过图像增强获得的边缘图像连接性更强,检测到的边缘更多。对比图(c)、图(d)可知,由于图像增强处理过所检测到的闭合轮廓要优于传统边缘检测到的轮廓,所以区域填充的面积大。

图5 试验结果对比图

摘锭的数字图像经过图像增强、图像分割、区域填充后得到的图,如图6所示,得到摘锭完整轮廓的区域填充图,以便求得摘锭数字图像的像素值,等同于获得了摘锭数字图像的真实面积。

图6 完整填充的摘锭数字图像

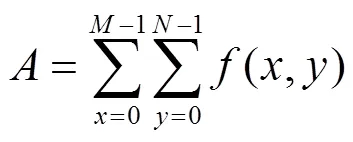

2.5 摘锭磨损的像素值统计

将摘锭的数字图像进行二值化处理,目标区域(摘锭轮廓)的面积就是图像处理的边缘区域所占的像素点数目,即边缘区域的边界及边界内包含的像素点数[5]。设图像(,)的大小为×,目标区域(,)=1,背景为0,则目标区域的面积为:

若有个目标,则上式表示所有目标区域的总面积,设A表示个目标区域中任一目标的面积,则:

对接触式检测分级后的摘锭进行标号之后,可以分别统计出不同标号在图像中所占的数目,代表着不同磨损程度的摘锭所占的像素数,也就可以得到所对应磨损摘锭的面积大小。A为标号为的磨损摘锭所占的像素数。

边缘检测完成后,分别获得只含钩齿部位的数字图像特征信息。像素在数字图像中呈现点阵排列,每个像素点和真实面积在一定比例下成正比,所以摘锭图像钩齿部位的实际面积值可以用该区域的总像素数表达,可以通过计算图像中目标区域总的像素数来求出其实际面积[6]。利用计算机图像处理技术分别统计出各磨损摘锭的图像总像素数S、崭新摘锭像素数,从而可知它们的像素数差,也即面积差值为:

求取的Δ是摘锭磨损程度的定量化表达数据。

3 摘锭磨损程度的平台设计

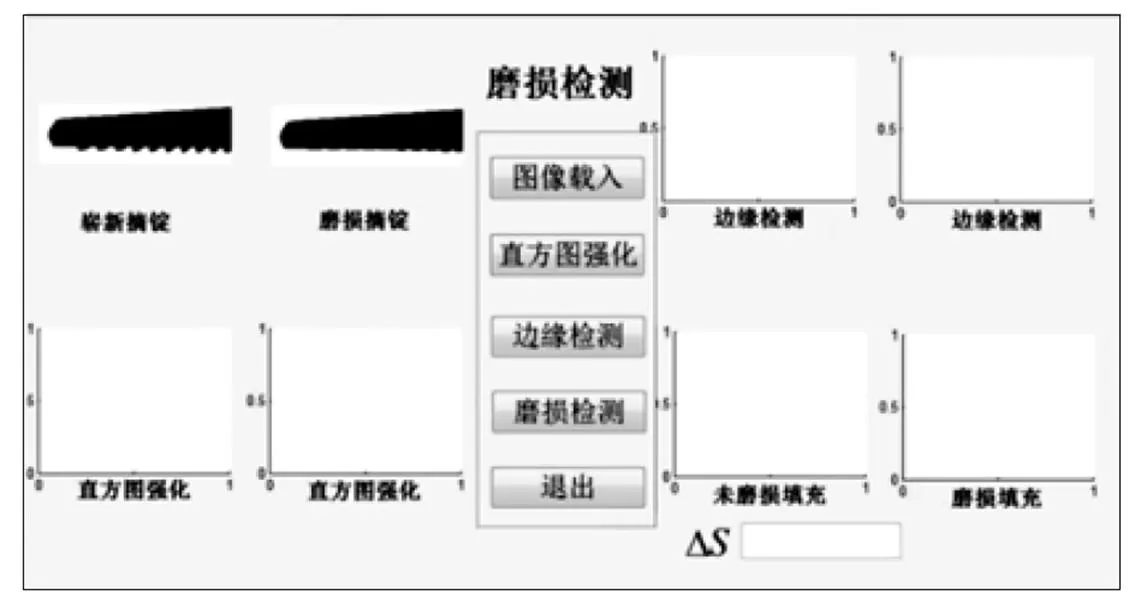

分析了摘锭磨损图像像素灰度值的分布特点,并结合实验验证,选取了摘锭磨损程度自动检测的最佳算法,并将这些算法步骤集成为一个GUI界面[7],利用MATLAB软件开发摘锭磨损程度的自动化检测系统。如图7所示。

图7 摘锭磨损检测的GUI界面

摘锭磨损检测系统运行分为以下过程:

(1)载入图片:将崭新摘锭图片和磨损摘锭的图片载入到相应的对话框中,如图8所示。

图8 原始图像导入图

(2)图像强化:运用数字图像处理过程的直方图均衡化对上一步的两张图片进行处理,这种算法强化处理能够凸显出摘锭钩齿部位,如图9所示。

图9 直方图强化导入图

(3)边缘检测。函数的算法主要包括Canny算法和形态学优化,最终获得前面步骤中得到的边缘轮廓信息,为下面进行面积求差做前期准备[8],如图10所示。

(4)磨损检测。对比的两幅图片进行区域面积的求差,差值作为定量化分析的参考数据,同时通过-轴表示相应的等级,如图11所示。

图10 边缘检测导入图

图11 求的面积差的显示图

试验结果标明,摘锭检测系统的运行性能良好,能够满足摘锭磨损程度定量化分析的要求,并达到预期的效果。

4 摘锭磨损寿命预测

4.1 磨损摘锭样本的选择

磨损摘锭通过人工主观检测的方法可以划分为三个等级:轻度磨损摘锭、中度磨损摘锭和重度磨损摘锭。

图12 部分摘锭样本

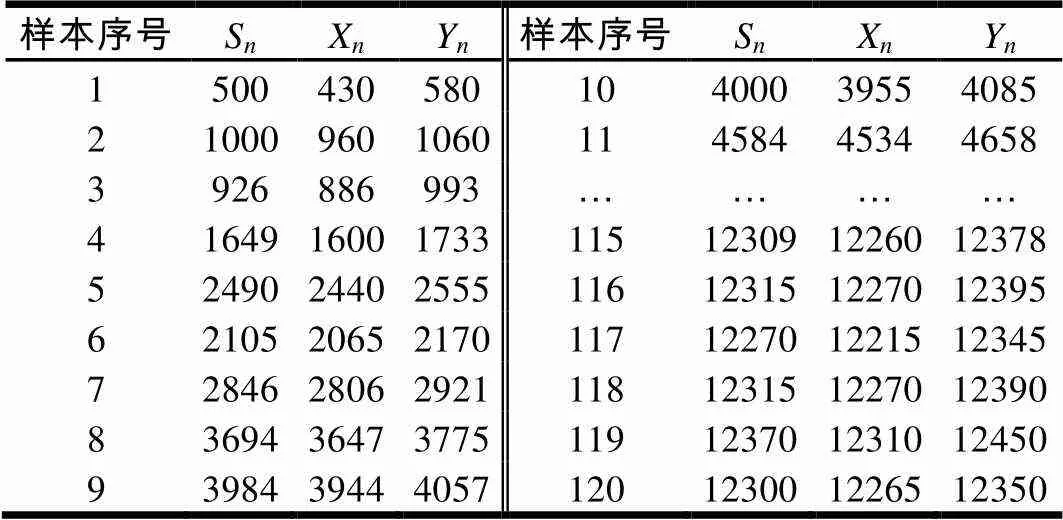

对摘锭的三排钩齿分别进行图像采集,求取三排摘锭钩齿面积差值的平均值作为每个单独摘锭的磨损数据。根据取样时间及技术人员的接触式检测,对120组磨损摘锭数据进行序号标记。根据数字图像处理技术磨损摘锭和崭新摘锭像素差值,用像素差值表达磨损程度[9],磨损程度能体现出摘锭的寿命变化,所以面积差值统计数据如表1所示。

表1 摘锭面积差值统计表

表中:X、Y、Z为每个摘锭三排钩齿求取的面积差值;S为三排钩齿面积差值的平均值;序号1~30为上下排更换前期采集的摘锭样本,序号31~100为上下排更换后到淘汰、报废期间的摘锭样本,序号101~120为达到淘汰、报废的摘锭样本。

各个等级中磨损摘锭样本所占的比例如图13所示。

图13 磨损的摘锭所占比例

4.2 摘锭磨损的等级划分

摘锭寿命预测分析需要以下几个步骤[10]:

(1)通过触摸式检测方法即由工作经验丰富的技术人员对不同磨损程度的摘锭进行触摸式检测。根据摘锭的不同磨损程度人工的进行分级和分类。

(2)结合摘锭磨损程度的图像处理结果,将磨损摘锭计算得出的差值面积和人工判定的磨损等级建立相关的数学模型。该模型标明不同磨损程度的分布规律,并标定不同磨损程度等级。

(3)随机取样,进行摘锭磨损程度鉴定。

经过统计分析得到120组磨损摘锭像素差值的曲线对比图,如图14所示。

图14 摘锭磨损对数曲线

SPSS软件中对数模型所对应的公式:

结合模型汇总和参数估计值可以得到摘锭磨损程度的函数表达式:

式中:为摘锭像素差值;为每十小时采集到的摘锭顺序号[11]。

摘锭磨损随时间变化呈现出由增至缓的故障规律,结合人工主观判定对摘锭的磨损程度划分成初级磨损、中级磨损和严重磨损(即需报废程度)三个等级。三个等级划分的像素差值界限分别在8000和11750的位置。像素差值在8000之前的位置磨损的程度并不明显,随着时间的推移,磨损逐渐明显,所以像素差值在8000左右的位置是摘锭磨损的预警线[12]。而当磨损达到一定程度摘锭无法实现应有的工作效率和采净率,这时需要淘汰、更换掉此批次的摘锭,这个磨损程度最低限为像素差值为11750,由图14可以看出像素差值在8000~11750两数值之间时摘锭磨损逐渐明显,因此在此期间需要对这批摘锭进行部分更换。

5 结论

本文根据采棉机摘锭沟齿磨损图像像素分布的特点,采用Canny边检检测算子将摘锭边缘轮廓提取,再对提取的摘锭特征信息进行区域填充,最终求取未磨损摘锭和已磨损摘锭的像素面积差值Δ最终所得到的像素面积差值Δ,即摘锭磨损程度;研发了GUI摘锭磨损检测系统,该系统可以快速、准确地实现所有摘锭磨损数字图像处理的算法步骤,并且通过实验证明该系统能够满足摘锭磨损程度定量化分析的要求,最后进行摘锭磨损寿命预测,可为摘锭磨损程度检测及摘锭的维护维修及更换提供重要参考。

[1]迟辉,张伟,陈颖,李志伟. 图像处理技术在刀具磨损检测中的应用[J]. 工具技术,2007,41(8):100-102.

[2]何翔,任小洪. 基于数字图像的刀具磨损状态检测技术[J]. 机床与液压,2016,44(3):125-128.

[3]高岚,占健强,卢凌. 基于小波变换的气缸内表面磨损检测的研究[J]. 武汉理工大学学报(交通科学与工程版),2003,27(3):330-332,336.

[4]石桂名,魏庆涛,孟繁盛. 基于Canny算子的图像边缘检测算法[J]. 现代电子技术,2015,38(12):92-93,97.

[5]黄先北,杨硕,刘竹青,等. 基于颗粒轨道模型的离心泵叶轮泥沙磨损数值预测[J]. 农业机械学报,2016,47(8):35-41.

[6]于劲松,时祎瑜,梁爽,等. 基于狄利克雷混合模型的刀具磨损量在线估计[J]. 仪器仪表学报,2017,38(3):689-69

[7]丁大尉,纪淑波,王立志. 光电式钢轨磨损实时检测系统[J]. 中国铁道科学,2006,27(1):64-67.

[8]倪洁,王俊平,杨国钰,等. 一种柔性形态学参数对称对数图像处理新算法[J]. 西安电子科技大学学报,2017,44(5):26-32.

[9]王正直,辜萍,杨翀,等. 基于MATLAB图像处理技术计算微纳米级磨损量[J]. 实验力学,2009,24(5):389-394.

[10]张自超,王福军,陈鑫,等. 基于改进欧拉算法的双吸离心泵泥沙磨损特性研究[J]. 农业机械学报,2017,48(3):124-133,147.

[11]鲁彦志,胡蓉,赵家伟. 采棉机摘锭锥齿轮副疲劳寿命预测仿真分析[J]. 机械,2017,44(2):5-9.

[12]徐涛,祁学潮,张六泉. 超音速火焰喷涂WC-10Co-4Cr和CoCrW涂层的微动磨损特性研究[J]. 机械,2016,43(9):39-44.

Automatic Inspection of Cotton Picking Spindle and Its Life Prediction

WU Tiansong,HU Rong,LU Yanzhi

(College of Mechanical and Electronic Engineering, Shihezi University, Key Laboratory of Northwest Agricultural Equipment, Ministry of Agriculture, Shihezi 832003, China )

Picking spindleis an important part of cotton picker. With large number and complicated working conditions, the maintenance of spindle is difficult. The spindle directly contacts with cotton seed and straw, which cause the wear of the spindle hook tooth. The degree of spindle wear mainly relies on manual work, which is not only of low efficiency and frequent missed detection, but also of no unified standard, affecting the normal maintenance of the spindle. Based on digital image processing technology, this paper studies the spindle wear degree determination method, with the extraction of characteristic information of spindle hook contour by digital image processing technology. Through statistical analysis of wear time and the wear degree by using the SPSS software, the automatic detection of the wear degree of spindle is realized, and the range of preventive maintenance of ingot is determined, which provides a theoretical basis for the maintenance, repair and replacement of ingot.

cotton picker;picking spindle;digital image processing;automatic detection

TP216

A

1006-0316 (2018) 04-0032-06

10.3969/j.issn.1006-0316.2018.04.008

2017-10-09

石河子大学校级应用基础研究项目——采棉机MRO系统的摘锭维护决策研究(2015ZRKXYQ-LH08)

吴天松(1992-),男,河南周口人,硕士研究生,主要研究方向为先进制造技术;胡蓉(1981-),女,新疆石河子人,副教授、硕士研究生导师,主要研究方向为先进制造技术;鲁彦志(1982-),男,山东青岛人,硕士研究生,主要研究方向为先进制造技术。