印尼某红土镍矿浸出试验研究

周安梁,霍松龄,余群波

(1.黑龙江紫金铜业有限公司,齐齐哈尔 161000;2.中国黄金集团有限公司,北京 100011;3.北京矿冶科技集团有限公司,北京 100070)

近年来,镍的需求增长刺激了红土镍矿的大量开发利用。红土镍矿床具有规模大、埋藏浅、易于勘探开采且常伴生有钴元素等特点,是蕴藏镍、钴金属的重要资源之一[1-2]。印尼具有大量的红土镍矿矿床,本文基于印尼某地的大型红土镍矿矿床进行常规浸出试验研究。

1 试验研究方法

1.1 试验原料

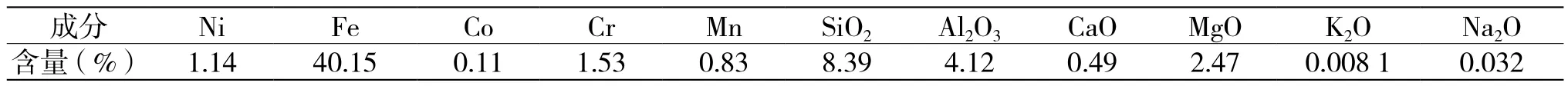

对印尼某红土镍矿试验样进行化学分析,分析结果如表1所示。

表1 红土镍矿试验样化学分析结果

该红土镍矿镍含量1.14%,钴为0.11%,铁为40.15%,镁为1.48%。从化学分析结果可知,该红土镍矿属于褐铁矿型红土镍矿。

1.2 试验方法及原理

试验在恒温水浴锅中的三口烧瓶内进行,试验装置如图1所示。试验主要考察酸矿比、温度、矿浆浓度、浸出时间等因素对镍、钴、铁等金属浸出率的影响,通过条件试验,找出最优化试验条件。

酸浸过程中,褐铁矿中的镍、钴、铁、铝、锰等金属氧化物或复合盐直接与硫酸反应转化成为金属离子进入溶液中,其化学反应如式(1)所示。

镁主要存在于含镁硅酸盐矿物中,浸出反应可表示为:

图1 浸出试验装置

2 试验结果与分析

本试验中褐铁矿试验样初步破碎处理后,粒度在0~2 mm,采用试验室球磨机将矿样磨矿至-200目(大于90%)。

2.1 酸矿比对浸出率的影响

本试验考察了酸矿比从0.2 t/t矿增大到1.2 t/t矿对金属浸出率的影响,试验结果如表2、图2所示,固定试验条件如下:浸出温度95℃,矿浆浓度33%,浸出时间5 h。

表2 不同酸矿比条件下的金属浸出率

由表2、图2可看出,酸矿比对金属浸出率的影响较大,随着酸矿比的增大,镍、钴、铁的浸出率不断升高,浸出规律如下。

图2 酸矿比对金属浸出率的影响

2.1.1 镍、钴、铁的浸出

当酸矿比由0.2 t/t矿增大到1.2 t/t矿时,镍、钴、铁的浸出率分别由40.55%、60.68%、21.48%提高到98.21%、88.71%、86.96%,上升趋势比较显著,镍和铁浸出率的升高比钴更为显著。同一酸矿比条件下,镍的浸出率始终高于铁,这是因为富集在褐铁矿中的镍不单分配在针铁矿中,另有一部分镍以吸附性镍、氧化镍、硫化镍、硅酸盐的形式存在,提取这部分镍比提取针铁矿中的镍更加容易;镍的浸出率与铁的浸出率呈较好的线性相关性,其原因是分配在针铁矿中的镍占镍总量的76%,而且镍在针铁矿相中的分布比较均匀,在溶解针铁矿时镍、铁同时被浸出。

2.1.2 镍与钴的浸出

在酸矿比较低的条件下(0.2~0.6 t/t矿),钴的浸出率一直高于镍,其原因是钴在氧化物、硫化物、硅酸盐等反应活性很强的矿物中的分配率大于镍,分配在这些矿物中的镍、钴提取相对容易,在酸矿比较低的条件下即可实现镍、钴的浸出;当酸矿大于0.6 t/t矿时,镍的浸出率大于钴,这说明镍的浸出比钴更依赖体系中初始酸的浓度,酸矿比是镍浸出率的最主要影响因素,而钴可能还受温度、时间、添加的还原剂等因素影响,所以当酸矿增大到1.2 t/t矿时,镍的浸出率能达到98.21%,而钴的浸出率只有88.71%。

本试验旨在保证镍、钴浸出率尽可能达到最高的前提下确定最优化的酸矿比条件。综合考虑镍钴浸出率、后续中和等工序的负荷及成本,酸矿比确定为1.2 t/t矿。

2.2 温度对浸出率的影响

试验考察温度为75℃、80℃、85℃、90℃和95℃。试验结果如表3、图3所示,其他固定试验条件如下:酸矿比1.2 t/t矿,矿浆浓度33%,浸出时间5 h。

表3 不同浸出温度下的金属浸出率

图3 温度对金属浸出率的影响

由表3、图3可见,随着温度的升高,镍、钴、铁的浸出率在不同程度上均得到提高,其中镍、铁的浸出率增加趋势平缓,钴的浸出率变化趋势较大,这说明温度对钴、浸出率的影响比镍、铁大,温度是影响钴浸出率的主要因素而不是影响镍、铁浸出率的主要因素。为了尽可能提高镍、钴的浸出率,提高反应速率,缩短反应时间,浸出温度选择95℃。

2.3 矿浆浓度对浸出率的影响

矿浆浓度是影响浸出动力学的主要因素之一。本试验考察的矿浆浓度为27%、29%、31%、33%和35%,试验结果如表4、图4所示,其他固定试验条件为:酸矿比1.2 t/t矿,温度95℃,时间5 h。

表4 矿浆浓度对金属浸出率的影响

图4 矿浆浓度对金属浸出率的影响

由表4、图4可知,当矿浆浓度由27%增大至33%时,镍、钴、铁的浸出率均有提高,这说明矿浆浓度增大,浸出剂的浓度增大,矿物与浸出剂有效碰撞的概率率增加,提高了金属的浸出率;当矿浆浓度由33%增大至35%时,钴的浸出率略有下降,这是因为浸出矿浆在进行固液分离时,较大的矿浆浓度增大了浸出矿浆的黏度,从而增加了钴在浸出渣中的损失,铁的浸出率有小幅提高,说明35%的矿浆浓度对铁浸出的影响大于液固分离时损失的影响,镍的浸出率几乎没有变化,即浸出与损失两者互为平衡。综合考虑,矿浆浓度选择33%为最佳。

2.4 浸出时间对浸出率的影响

本节试验考察浸出时间为1 h、2 h、3 h、4 h和5 h对金属浸出率的影响,固定条件为:酸矿比1.2 t/t矿,浸出温度95℃,矿浆浓度33%。试验结果如表5、图5所示。

表5 不同浸出时间下的金属浸出率

图5 浸出时间对金属浸出率的影响

由表5、图5可见,当浸出时间为1 h时,镍的浸出率为94.36%,浸出效果较好,这表明含镍矿物的反应活性大;当浸出时间由1 h延长到3 h时,镍、钴、铁的浸出率均得到提高,其中钴的浸出率由81.12%提高到87.96%,变化趋势较其他金属而言更为显著;当浸出时间延长到5 h时,镍、钴、铁的浸出率变化不大。综合考虑,浸出时间选择3 h为宜。

2.5 最优试验条件的确定

为了最大浸出镍、钴,减小铁的浸出,结合以上各因素对金属浸出率的影响,最优化试验条件确定为:酸矿比1.2 t/t矿,浸出温度95℃,矿浆浓度33%,浸出时间3 h[3-4]。在此条件下进行浸出试验,结果如表6所示。

表6 最优化试验条件下的浸出试验结果

在最佳试验条件下,镍、钴的浸出率分别为97.43%和88.56%,同时大部分铁被浸出进入溶液。

3 结论

综合考虑生产成本及操作条件,笔者确定了褐铁矿常压硫酸浸出的最优化工艺条件为:酸矿比1.2 t/t矿、温度95℃、矿浆浓度33%、浸出时间3 h[5-6]。在此条件下,镍、钴、铁的浸出率分别为97.43%、88.56%、85.68%,渣率为17.48%,每吨干矿的硫酸耗量为1.2 t,其中铁是最大的耗酸元素。

参考文献

1 郭学益,吴 展,李 栋.镍红土矿处理工艺的现状和展望[J].金属材料与冶金工程,2009,37(2):3-9.

2 徐庆新.红土矿的过去与未来[J].中国有色冶金,2005,(6):1-8.

3 何 灿,肖述刚,谭木昌.印度尼西亚红土型镍矿[J].云南地质,2008,27(1):20-26.

4 王成彦,尹 飞,陈永强,等.国内外红土镍矿处理技术及进展[J].中国有色金属学报,2008,18(1):1-5.

5 G K Das,S Anand,S Acharya,eta1.Characterisation and acid pressure leaching of various nickel-bearing chromite overburden samples[J].Hydrometallurgy,1997,44(1):97-111.

6 Walter Curlook.Acid leaching of nickel laterite ores for the extraction of their nickel and cobalt values:US,6391089[P].2000-11-29.