电子设备机载吊舱强度及模态分析

李思潭, 鲜章林, 颜凯

(中国飞行试验研究院试验机设计改装研究部,西安 710089)

0 引 言

随着航空工业的发展,军用电子吊舱作为一种新型的机载电子战武器,已经进入了实际应用阶段[1]。机载光电吊舱是用于航空侦察的一种光电设备,通常安装在战斗机的腹部或机翼下面,用于战斗机对目标的精确搜索、跟踪和锁定,并引导精确制导[2]。

由于机载飞行条件较为复杂,吊舱使用环境较为恶劣,故吊舱对载机的气动、刚强度均会产生不利影响。机载吊舱与飞机刚性连接,吊舱结构必须具有足够的强度和刚度,以保证舱内设备的测量精度以及飞机的飞行安全。

本文基于CATIA设计了一种电子吊舱典型结构的三维模型,利用HyperMesh软件建立了全尺寸有限元模型,应用MAC.NASTRAN对其进行静力学仿真,获得了该吊舱结构的强度、刚度特性,依据仿真结果给出了吊舱结构设计的建议。

1 吊舱结构

吊舱整体分为前整流段、后整流段和等直段3部分,通过吊耳与机翼挂架连接。吊舱由蒙皮、承力口盖、天线罩、横向构件、纵向构件组成,吊舱长度4620 mm,等直段直径620 mm,框距400 mm至700 mm不等,具体构件数据如下:吊舱蒙皮厚1.5 mm;承力口盖壁板及筋条厚3 mm;框壁板及缘条厚4 mm;框筋条厚3 mm;天线安装框厚度5 mm;挂梁壁厚4 mm。

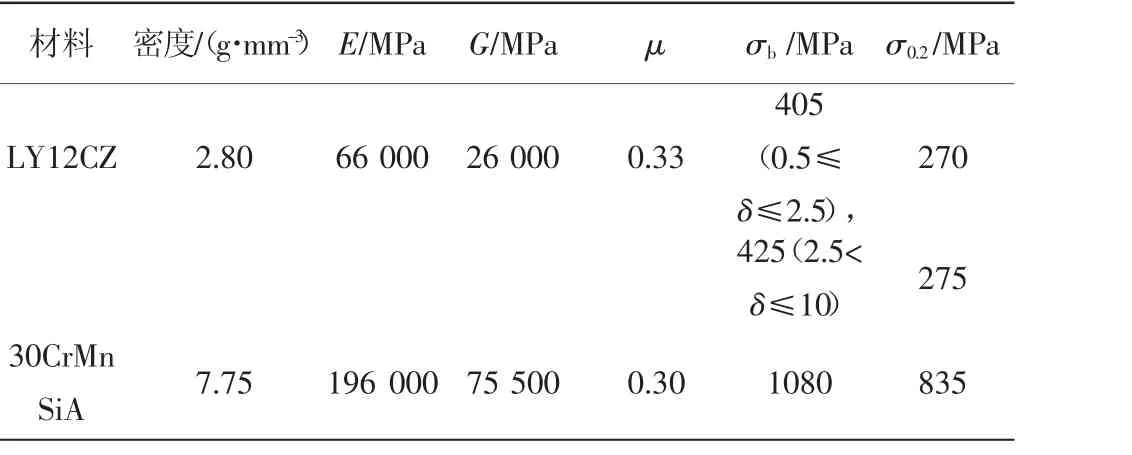

其中蒙皮和承力口盖构成吊舱的气动外形,横向构件由7个隔框组成,纵向构件由主挂梁、2个纵梁、加强长桁和普通长桁组成。横向构件与纵向构件共同维持舱壁外形,且2隔框同时也是天线设备的安装框。隔框、主挂梁与承力口盖作为主承力结构,均为航空铝材整体机加而成,设备件安装平台通过型材与框相连,其上搭有设备安装板。吊舱主体结构材料选取LY12CZ,吊耳材料为30CrMnSiA,两种材料的力学性能如表1所示。吊舱整体结构如图1所示。

2 有限元模型的建立

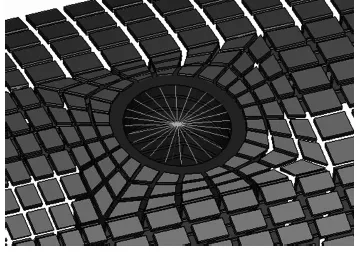

以吊舱三维模型为背景,对其进行合理简化,依据圣维南定理,简化结果应不影响吊舱仿真结果的准确性。根据结构的具体尺寸,将蒙皮、口盖腹板、框腹板、主挂梁简化为二维壳单元(CQUAD4,CTRIA3),将长桁、口盖加强筋条、纵梁、框缘条简化为一维梁单元(CBEAM),螺栓连接用MPC模拟,舱内设备用集中质量单元(CONM2)模拟,铆钉连接采用节点耦合方式处理。吊舱有限元网格模型如图2、图3所示,整个吊舱结构结构重量120 kg,设备重量245 kg。吊舱有限元模型共34 765个节点,41 359个单元。

表1 材料力学性能

图1 吊舱结构三维模型

图2 吊舱蒙皮、口盖、天线罩有限元模型

图3 主挂梁、框、纵梁、长桁有限元模型

图4 吊耳连接处MPC模型

3 边界条件

挂梁通过两个机载悬挂吊耳与机身相连,在有限元模型中将此处用MPC进行约束,中心节点与衬套周围节点六自由度耦合,中心节点固支,如图4所示。

根据GJB67.2-85的要求,强度设计载荷的限制过载选择为法向过载-3~8,依据飞行要求,本文给定航向过载、侧向过载、法向过载分别为2g、3 g、8g,气 动 载 荷 通 过Fluent计算给出,并经过插值以场的方式加载至结构网格上。

4 分析计算

4.1 位移分析

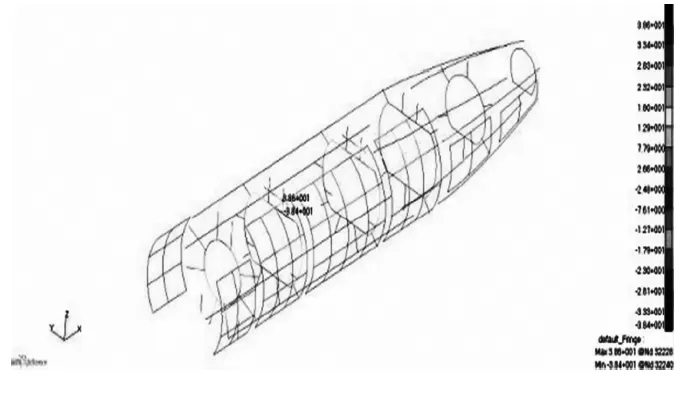

为了验证吊舱结构的刚度,保证飞行过程中设备的测量精度,在上述载荷下,对吊舱变形及应力状态进行了计算分析,变形如图5所示。吊舱最大变形3.52 mm,发生在吊舱底部1框靠前位置处。主挂梁作为最重要的承力结构,还需对其变形进行关注。由图6可知,主挂梁最大变形1.3 mm,位置在与1框连接处。吊舱与主挂梁变形均在可接受范围内,变形不会影响飞行安全和舱内设备测量精度。

图5 吊舱结构变形云图

图6 主挂梁结构变形云图

4.2 强度分析

与变形相比,吊舱的强度性能更为重要。由计算结果可知,天线安装框与主挂梁受力最为严重,图7、图8给出了两者的Mesis应力图。

天线对接框最大应力127 MPa,安全系数3.3,最大应力在与主挂梁连接处,此处为MPC连接处,会造成应力集中,故计算结果偏于保守。主挂梁最大应力99.8 MPa,安全系数4.2,最大应力位置在与3框连接处,很大一部分载荷在此处传递给主挂梁。

图9给出了一维梁单元的应力。其中最大拉伸应力38.6 MPa,最大压缩应力38.4 MPa,位置在3框与主挂梁的连接处。按拉伸强度、压缩失稳强度校核公式校核均满足强度要求。

图7 天线安装框应力云图

图8 主挂梁应力云图

图9 一维梁单元应力图

由以上分析可知,此吊舱结构布局合理,传力路线清楚,各部件、连接均满足强度要求。

5 模态分析

飞机在飞行过程中,除了需要关注吊舱结构的变形和强度外,还需关注吊舱结构的固有频率。若结构固有动力学特性不合理,在飞行过程中受外界激励后会产生共振,而低阶共振有着很大的能量,从而使振动发散最终导致结构破坏。

本文分析了该吊舱及结构的低阶振型及对应的固有频率,分析计算计算了前3阶振型及其对应的固有频率。计算得到的固有频率及模态描述如表2所示,对应的模态如图10~图12所示。此吊舱所挂飞机,其机翼固有模态在10Hz以内,因此,吊舱结构的前三阶模态频率均远小于机翼固有模态,不会发生共振。

表2 振动模态及固有频率 Hz

图10 一阶振型图

图11 二阶振型图

图12 三阶振型图

6 结论

本文设计了一种机载电子吊舱典型结构,通过对吊舱结构的三维有限元建模和强度、刚度分析,得到了吊舱结构的变形云图和各主要部件的应力云图,并对其进行了振动模态分析。通过分析得到了吊舱结构的主要承力部件与传力路线,结果表明框梁形式可以满足设备安装要求以及强度、刚度要求,此结构形式为之后的吊舱结构设计提供了参考。

[参 考 文 献]

[1] 叶明,朱国征.某机载吊舱结构强度与疲劳寿命仿真研究[J].计算机仿真,2016,33(3):56-60.

[2] 刘家燕,程志峰,王平.机载光电吊舱橡胶减震器的设计与应用[J].中国机械工程,2014,25(10):1308-1311.