基于ANSYS的大型固定式液压破碎机的谐响应分析

曹兵, 王松

(1.马钢马鞍山钢铁股份有限公司第二炼铁总厂,安徽马鞍山 243002)

0 引言

矿山或其它作业场合,由于工作环境和地点的限制,破碎机往往需要实行遥控破碎作业,以降低工人作业危险性[1-2]。现阶段各破碎机厂家大多开发了工程机械的远程遥控技术,在远观现场或视频画面操作时,需通过多次调整液压缸的动作进行试凑,逐步逼近打击点,打击效率低,打击点不准确[3]。某公司研制的大型固定式液压破碎机总重23.1 t,动臂长度达到19.6 m,由于动臂柔性的影响,需对其进行谐响应分析,保证在正常工作时能够避开这些频率。

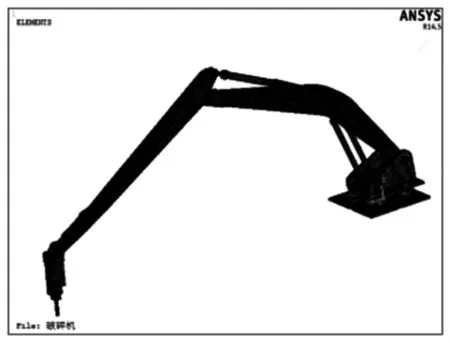

1 建立固定式液压破碎机有限元模型

在三维CAD软件中建立固定式液压破碎机的几何模型(图1),导入ANSYS软件后,采用Solid186单元进行网格划分,对于固定式液压破碎机的液压锤、销轴联接处、液压缸等关键部位,采用六面体网格划分[4-5]。固定式液压破碎机的液压破碎锤、连杆、摇杆的材料为45钢,弹性模量为210 GPa,泊松比为0.269,密度为 7.9×103kg/m3;其余材料为Q345,弹性模量206 GPa,泊松比为0.28,密度为7.9×103kg/m3。由于谐响应分析为线性分析,在进行分析的过程中只有线性行为是起作用的。将固定式液压破碎机需要设置接触的两个节点进行耦合,耦合它们垂直于平面的方向;而对于销轴上的接触,则耦合节点径向和轴向的约束。

图1 固定式液压破碎机模型

2 工作状态下固定式液压破碎机谐响应分析

谐响应分析可以确定一个结构在已知频率的载荷最作用下结构的情况。可以计算出结构在一定频率范围以内载荷激励的响应,并且得到一些响应值(通常是位移)对频率的变化曲线,从这些曲线上能够找到“峰值”的响应,并且再进一步观察峰值频率的应力。如果激振频率与系统固有频率相同,受迫振动的振幅就出现了最大值,即发生了共振,这对系统的结构产生很大危害,因此为了防止共振现象的发生,应该远离固有频率,一般激振频率要远离2 Hz以上。

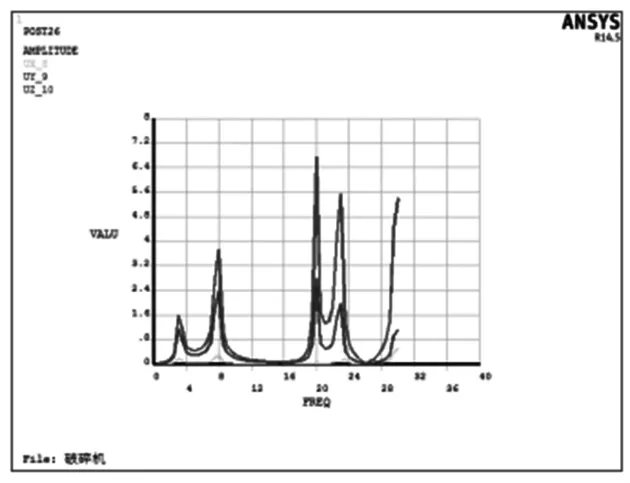

本文采用完全法对固定式液压破碎机进行谐响应分析,完全法采用完整的系统矩阵进行计算谐响应,结果更加精确。对液压锤头钎杆施加打击力。通过频率范围和在频率范围内的子步数量来规定每秒的循环次数,这里给出0~30 Hz范围内计算60个子步。采用POST26时间历程后处理绘制出结构内的特殊点处的位移-频率曲线,确定临界的频率和对应的相角;然后采用POST1通用后处理关系整个结构的临界频率和各相位角对应的位移和应力。

3 谐响应分析的计算结果

为了说明问题,选取固定式液压破碎机振型变化最大的六个节点,节点编号分别是1757385(A)、1757386(B)、2272576 (C)、2268681 (D)、1751184(E)、1893721(F)。A、B节点位于锤头钎杆,C节点位于大臂腹板处,D节点位于大臂油缸处,E节点位于连杆处,F节点位于二臂中部。然后通过ANSYS计算,得到各节点的振动幅值随着频率变化的曲线图,本文列出2个节点的频率响应图。图中的横坐标代表简谐载荷的频率,单位为Hz,纵坐标代表每一个节点的振动幅值,单位为mm。三条曲线中蓝色的代表X方向,紫色的代表Y方向,红色的代表Z方向。

固定式液压破碎机在打击状态下受到外界激励为0~30 Hz频率段,在此基础上整理出各节点响应峰值所对应的频率,如表1所示。

从表1中的数据可以看出,各节点X方向(左右方向)的峰值位移均比较小,最大峰值响应位移仅为0.79 mm,出现在频率为23.5 Hz时;对于Y方向(垂直方向),在频率为3 Hz时,节点出现了峰值响应位移,最大为60.45 mm;在Z轴方向上(前后方向),峰值响应位移出现在3 Hz、8 Hz的频率上,分别达到了34.6 mm和51.57 mm。整机在Y和Z方向响应幅值比较大,而X方向相对来说比较小。根据上文模态分析的结果,3 Hz与第二阶固有频率3.177 Hz比较相近,8 Hz与第四阶固有频率7.793 Hz相近,这两阶模态的振型同样是在Y和Z方向上有大幅度变形。从节点上来看,峰值响应位移出现的节点为A和B,即液压锤头的两个节点。阻尼对频率的影响十分微小,但对位移响应却有一定的影响。本文由于未考虑阻尼的影响,故响应峰值的数值与实际有一定的偏差。而固定式液压破碎机体型巨大、动臂过长,在现场试验时布线十分困难,而且在进行打击时装在锤头的传感器无法发挥功用等原因的限制,多次的打击试验都没有取得预期的效果。在今后还会进一步对试验方案进行改进,采用更先进的仪器,进行验证。

图2 节点1757385频率响应图

图3 节点2272576频率响应图

表1 各点峰值频率及位移

4 结语

综上所述,低阶载荷频率对整机关键部位的响应贡献十分明显,在3 Hz与8 Hz频率附近可能会出现共振。在这两个频率范围内整机关键部位的响应位移迅速增大,对液压破碎机的疲劳破坏和使用寿命产生严重影响。因此在进行工作时,打击频率直接对整机的寿命产生影响,如果想要使整机的寿命延长,就必须对结构进行优化设计,同时还需要尽量避开在危险工作频率下进行作业,应当为整机匹配合适的液压破碎锤,最好能够实现一机一配。

[参考文献]

[1] 徐必勇,罗铭,刘东光.固定式液压破碎机工作装置集成有限元分析[J].矿山机械,2010,38(5):17-19.

[2] 罗铭,王兴容,郝其昌.固定式液压破碎机的开发研制及其应用[J].金属矿山,2007(10):92-95.

[3] CHANG P H,LEE S J.A straight-line motion tracking control of hydraulic excavator system[J].Mechatronics,2002,12(1):119-138.

[4] DU Pingan.Principles of finite element meshing[J].Machinery Deign Manufacture,2000(1):34-36.

[5] 张喻琳,李初晔.基于ANSYS的SY-100L大型立式数控强力旋压机关键零件工作台箱体设计[J].机械设计与研究,2013,29(6):41-42.

[6] 曾洪茂,周恩浦.冲击破碎机冲击速度、冲击时间和破碎力的确定[J].矿山机械,1994(1):2-5.

[7] 杜文靖.液压挖掘机工作装置整体集成有限元分析[J].农业机械学报,2007,38(10):20-23.

[8] 程鹏,韩刚,王坚.汽车起重机伸缩臂有限元分析及结构优化[J].建筑机械,2012(8):88-91.

[9] 宋曙平,钱国忠.GTC-650型拆除机器人工作装置参数化建模[J].工程机械,2008,39(5):35-37.

[10] 大久保信行.机械模态分析[M].上海:上海交通大学出版社,1985.

[11] 李曙生.CL250T摩托车车架动态特性的试验模态分析[J].机械设计与制造,2005(11):38.

[12] 马迅,盛勇生.车架刚度及模态的有限元分析与优化[J].客车技术与研究,2004,26(4):8-11.

[13] 刘坤,吴磊.ANSYS有限元方法精解[M].北京:国防工业出版社,2005.

[14] 杨香莲.轮式挖掘机驱动后桥总成动力学分析[D].重庆:重庆交通大学,2012.

[15]杨伟东.CRH2_300型动车组构架结构建模与动力学分析[D].沈阳:东北大学,2010.