机械式新型深孔镗刀杆

肖彬, 郭辉, 田辉, 许锋国

(中航飞机股份有限公司长沙起落架分公司,陕西汉中 723000)

0 引言

在金属加工领域,细长杆、深长孔件的车削、薄壁件的加工或是采用长悬臂刀杆进行镗削、铣削等金属机械加工场合,切削振动是常见的一种破坏切削过程的有害现象,直接影响工件加工表面的质量和精度。系统刚性差、固有频率低的加工刀具,在切削过程引发一个与刀具固有频率相同的外激力,使刀具与工件产生了共振,这是刀具在切削过程中产生振动的主要因素。虽然目前加工领域在刀具方面有突破性发展,但切削振动却并未因为刀具的升级迭代而消亡。

1 切削振动的分类

按切削振动的声音特点和工件表面质量分3类,如表1所示。

为解决切削振动对加工带来的影响,目前行业主流思路是:降低切削力;提高刀具系统的刚性;刀具减震等。机械减震通常的方法有:充分利用复合材料高弹性模量、低密度的吸振特性替代传统单一的碳钢、合金钢,以达到提升镗刀杆刚度;利用抗振结构的振型耦合消除镗杆的自激振动,如在刀具中采用两平行面的中空设计,不断提高刀杆的抗振性能;也可在刀杆上加入内置式或外置式阻尼系统来实现减震目的,特别对于加工长径比较大的孔径零件,推荐采用内置式阻尼系统刀具。

表1 切削振动分类

2 机械式新型深孔镗刀杆组成

机械式新型深孔镗刀杆(图5)由阀体、内腔杆、刀杆、软材料减震块等组成,其整体结构采用高强度低振动结构优化处理,软材料减震块、浮动支撑与工件形成一个有效防振体系,在切削过程中,软材料减震块可沿燕尾槽滑行一段距离,减震块的往复移动与工件内腔气流差及切削分力的反作用力形成一个单自由度阻尼系统,有效地减缓了刀具切削过程引起的振动。

3 机械式新型深孔镗刀杆减震原理

机械式新型深孔镗刀杆采用中空镗杆配合软材料减震块的抗振结构。刀杆软材料减震块及工件腔内气压在切削状态,可简化抽象成由弹簧和阻尼器组成的减震系统。在切削过程中刀杆激振力将通过抽象减震系统传递到工件,当传到工件上的力小于激振力,则减震系统就起到了减震作用,频率相差越大,减震效果越好。

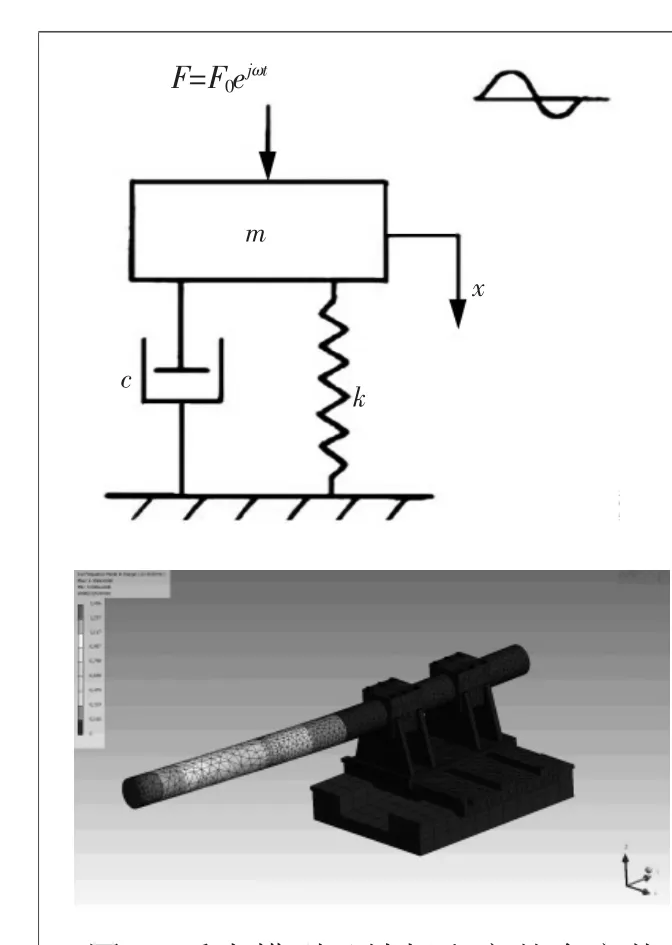

3.1 单自由度减震模型

对于只考虑单方向振动的情况时,机械式新型深孔镗刀杆和工件内腔减震系统可简化为单自由度减震模型。分析中可以认为刀杆是只有质量没有弹性的刚体,减震系统只考虑弹性和阻尼,其质量为m,刚度k和黏性阻尼系数c,简化受力模型如图1所示。

图1 受力模型及镗杆和它整个安装结构的频率

3.2 软材料减震块

机械式新型深孔镗刀杆软材料减震块(见图6),采用键槽与新型深孔镗刀杆2连接,切削时减震块与工件腔之间的间隙变化有效抑制着刀具引发的激振。对工件内孔尺寸变化不大的类似工件的加工,可采用在软材料减震块表面粘贴软材料贴层方法增大半径值来增大刀具适用范围。软材料贴层主要有塑料、铝、黄铜等低强度材料,一方面增大减震块直径值,达到η<1的减震效果;另一方面也可有效防止机械式新型深孔镗刀杆镗孔减震块与铁屑由于挤压而划伤工件内腔表面,达到保护内孔表面质量的目的。

3.3 镗刀杆减震效果的提升

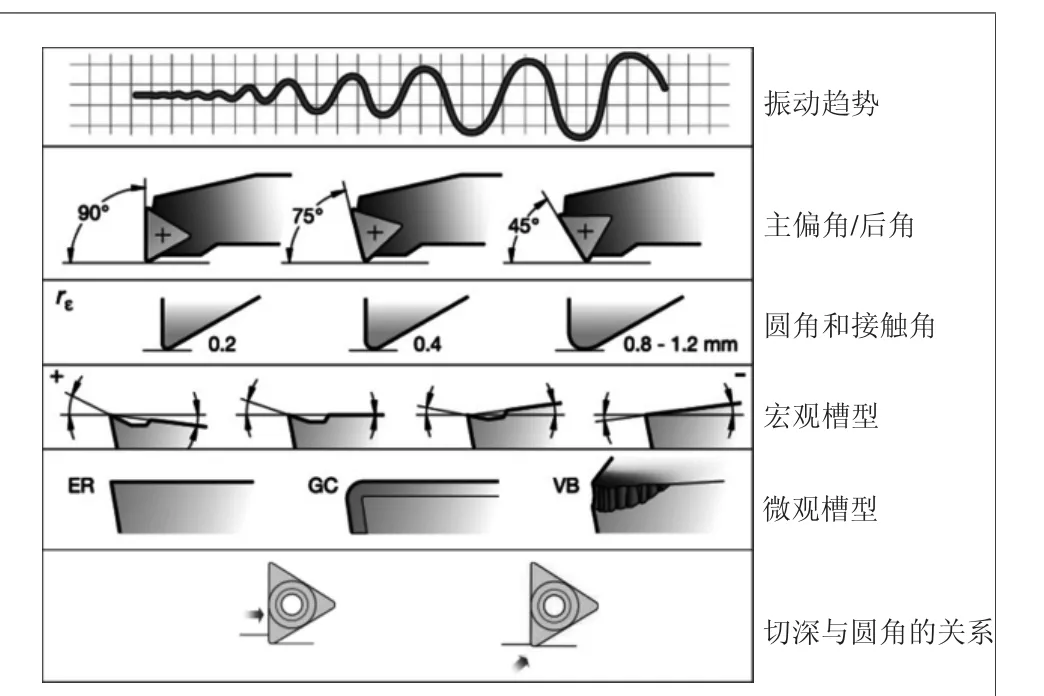

为进一步提高机械式新型深孔镗刀杆的车削性能,还需关注刀片选择、切削参数、速度、进给、切深等。

1)刀片的选择。加工前对于零件长径比情况,结合图2刀片几何结构与振动关系,需合理选用。

2)切削参数(速度,进给,切深)选用。切屑形成过程中间断切削、积屑瘤、工件材料中杂质、余量的不均等,引起变化的切削力和振动的加剧。因此,控制切削参数可从根源上削减震动。选择正确的速度vc、切削深度ap、进给fz,必须在断屑区间内,过低的切削速度可能造成积屑瘤;高切削速度或高进给产生过高的金属去除速度,将会导致排屑问题;切削速度过高,将产生过度的后刀片磨损;切削区域过大,切削力增大,切削区域过小,刀片与工件的摩擦增大。生产经验法则:一般情况下,切削深度ap>刀尖圆角r,余量较小时,也需要满足ap>0.8 r;粗加工时fz<1/2r,fz过大会引起刀尖崩刃,精加工时fz<1/3r,fz过大表面粗糙度降低;断屑区间ap:fz=16:1~14:1。

3)机械式新型深孔镗刀杆夹持注意事项。为了确保足够的夹持面接触,夹持孔表面质量需小于1 μm;推荐刀杆夹持长度为4倍直径长。如果设备允许,对于直径大于200 mm的镗杆,推荐夹持长度不小于6倍直径长;开口抱死夹紧圆柄镗杆的孔径推荐公差H7;为了避免永久变形,衬套材料建议最小硬度45 HRC。对于长悬伸工件的加工,推荐采用两段式刀座,机床主轴与刀具接口的双面接触接口夹持方式(图4),达到进一步减震的目的。

图2 刀片选择与振动的关系

图3 切削参数(速度,进给,切深)

机械式新型深孔镗刀杆为普通物理减震刀具,减震效果有限,因此必须配合多种减震措施,强化减震效果。

图4 机械式新型深孔镗刀杆夹持

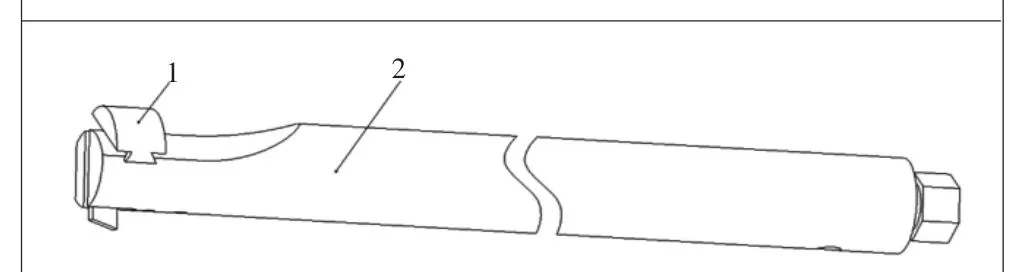

4 机械式新型深孔镗刀杆微量润滑

切削液在工件切削过程中主要起润滑、冷却作用。渗透能力强弱是切削液润滑的一个重要指标。在切削加工中,液体渗透和气体渗透是主要的常规浇注渗透模式,相对而言液体渗透效率比较低,而气体渗透是由浇注在切屑表面裂纹中的液体随着切削温度的上升发生汽化向前刀面进行渗透。机械式新型深孔镗刀杆高压气、切削液进入刀体,从刀尖处喷雾式流出,速度高,动能大,渗透能力强,可达到微量润滑、冷却的作用。刀尖处雾化的切削液从多个角度向深孔镗刀杆前刀面渗透,体积骤然膨胀的切削液对外做功,能带走大量热量,使切削部位温度降低10℃左右。同时,高速的雾化切削液兼有气液降温的效果和优点,还能及时冲走刀尖及周围铁屑,起到油雾微量润滑的效果。刀具双腔式冷却设计简图如图5所示。

高压气体由进口1进入刀杆内腔,直接到刀尖部位喷出,进口2通入冷却液或润滑油(可以是高压液体(润滑油)或直接与冷却液(润滑油)容器相连的无压溶液),由伯努利方程:

图5 刀具双腔式冷却设计简图

图6 刀具示意图

可知,出口端的高压气体可将液体打成雾状液体颗粒高速喷出,并在刀尖部位产生一个高、低压区,实现微量润滑的功效。

5 结论

机械式新型深孔镗刀杆的气液微润滑多种冷却方式,实现了优质、低耗、高效、节能的绿色加工,较小的刀头结构可对深孔实现阶梯式分段孔加工,提高刀具利用率,且制造成本低,双腔式冷却设计+减震设计,结构简单。实践证明,该刀杆可有效解决工件直径小于φ40 mm、长度大于700 mm深孔/深盲孔的加工难题。

[参考文献]

[1] 刘凤棣.机械加工技术问题处理集锦[M].北京:机械业出版社,1995

[2] 郭辉,戴俊平.麻花钻螺旋面刃磨的研究[J].工具技术,2010(11):40-43

[3] 沈勇,郭辉,田辉,等.新型多功能弹出式刀具机构的设计[J].机械工程师,2016(3):188-190.

[4] 肖彬,许峰国,沈勇,等.典型薄壁回转体零件加工分析及工装设计[J].机械工程师,2015(9):228-229.

[5] 沈勇,郭辉,肖彬,等.新型加工细长轴类工件的拉压式尾座机构装置[J].工具技术,2016,50(2):74-76.

[6] 刘剑,缪佳兴.喷雾冷却技术及其应用[J].工具技术,2004,38(11):50-52