一种数控转塔冲床电伺服主传动的优化设计

芦锋, 徐成, 陈林

(江苏金方圆数控机床有限公司,江苏扬州 225127)

0 引 言

数控转塔冲床是一种自动化程度很高的钣金加工设备,经过几十年的应用发展,其主传动结构形式经历了机械式、液压式和电伺服式3个发展阶段。20世纪60年代开始应用的机械式主传动存在摩擦片损耗快、稳定性差、工作频率低、噪声大等缺点;20世纪90年代开始广泛应用的液压式主传动存在能耗大、维修成本高等不足;而从20世纪末开始研制的电伺服主传动具有高效、节能、环保等优点,已成为市场主流。

目前电伺服主传动的结构形式具有多样性特点,如德国TRUMPF公司采用力矩电动机直驱重载丝杆机构,日本AMADA公司采用双电伺服电动机直驱曲柄连杆机构、单伺服电动机驱动摆杆机构,日本MURATEC公司为单伺服电动机驱动肘杆机构,Prima Power公司采用单伺服电动机驱动斜楔机构,基本原理都是通过伺服电动机驱动增力机构,实现冲压动作。由于增力机构结构形式的不同,必然会导致关键技术、制造技术、工作效率的差异,如何结合伺服电动机、增力机构、驱动系统及加工制造技术发展应用现状,开发出适合的主传动结构形式尤为重要。由于传统的机械式主传动应用经验比较丰富,加工制造技术成熟,具备自身优点,在此基础上进行研制工作,便于技术转化,本文通过对伺服电动机驱动减速机带曲柄连杆机构主传动的优化设计,达到简化结构、提高性能、制造维护方便的目的[1-4]。

1 原方案:单伺服电动机驱动减速机与曲柄连杆机构

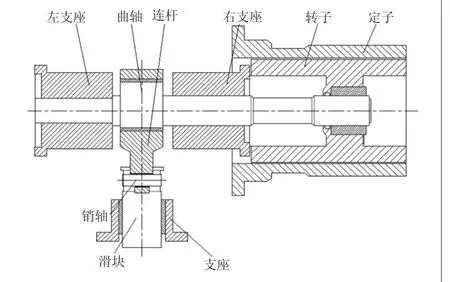

伺服电动机通过减速机驱动曲柄连杆机构保留了机械式主传动成熟稳定的优点,如图1,又解决了传统机械式主传动稳定性差、柔性小、能耗大、冲压速度不可控等问题。通过减速机、曲柄连杆机构传递动力,可适当降低伺服电动机的额定转矩,21世纪初,受制于国内伺服电动机制造技术,该方案被多家国内外公司采用。

图1 伺服电动机+减速机+曲柄连杆机构

该电伺服主传动由于采用减速机作为中间转换连接环节,使得整个部件传动链长,效率降低,制造维护困难,最高冲压频率、冲压力也受到限制,必须优化设计。

2 改进方案1:单电动机直驱曲柄连杆机构

近年来,随着重载伺服电动机技术和驱动系统技术的突破,采用单个重载大转矩伺服电动机直接驱动曲柄连杆机构的主传动形式被越来越多的公司采用,如图2所示。

曲轴一端作为伺服电动机的转子轴,和伺服电动机同步运动,使得主传动上下死点位置稳定,下死点位置可任意设置,工作时曲轴不作整圈回转运动,无不必要的能源浪费,只有冲压时才消耗能量,省电节能,高效环保。

图2 重载伺服电动机驱动曲柄连杆机构

该主传动电动机为框架式结构,定转子间通过轴承刚性支撑,曲轴和电动机转子通过胀套刚性连接,曲轴和床体之间也是通过轴承支撑,由于传递大转矩、传动响应要求快、能量转化率要求高,整个传动系统相应要求为刚性连接,但加工误差、零件尺寸误差的客观存在,因为机构自由度的问题,系统全部刚性连接后,轻则出现摩擦副之间磨损、憋劲、电动机发热现象,重则导致传动系统报废。鉴于上述原因,目前伺服电动机和机床床体之间不能采用刚性连接。该主传动结构较方案1传动链得到简化,但仍然存在以下几点不足:1)电动机结构较复杂,总体制造成本高。2)电动机与床体非刚性连接,装配难。3)系统内零件数量多,故障点增多。4)系统中存在非刚性连接点,能量转化效率降低。5)散热性差,峰值转矩保持性不佳。鉴于以上因素,必须对该方案进行再优化设计。

3 改进方案2:无框架力矩电动机直接驱动曲柄连杆机构

通过以上分析,改进方案1:即重载伺服电动机直接驱动曲柄连杆机构的主传动结构较原方案有了简化,冲压频次明显提升,但电动机自身结构采用传统方式,比较复杂,整个传动系统安装困难,导致故障点增多,存在诸多不足之处。鉴于以上情况,对该主传动结构进一步优化设计,设计出改进方案2,如图3所示,增力机构仍然采用曲柄连杆,用无框架力矩电动机代替原重载伺服电动机,由于无框架力矩电动机定转子分离,中间无任何连接零件,定转子之间靠“气隙”支撑,传动系统结构得到再简化。

图3 无框架力矩电动机驱动曲柄连杆机构

大型无框架力矩电动机的应用使主传动结构更简单,该类型电动机定转子是分开的,并且工作气隙比较宽,该特性比较适合工作设备有一定变形的情况下使用,工作特性上允许电动机利用机床自身的支撑,而不需要单独的支持轴承,即曲柄连杆机构中,曲轴的支撑轴承也作为电动机转子支撑轴承,转子通过胀紧装置刚性连接在曲轴一端,由于定转子之间有间隙,零件尺寸误差、加工误差可以在尺寸链终端消除,在加工保证安装孔同轴度的前提下,电动机定子可以直接刚性连接在床体上,安装方便,传动效率提升。

应用该主传动需注意几点:

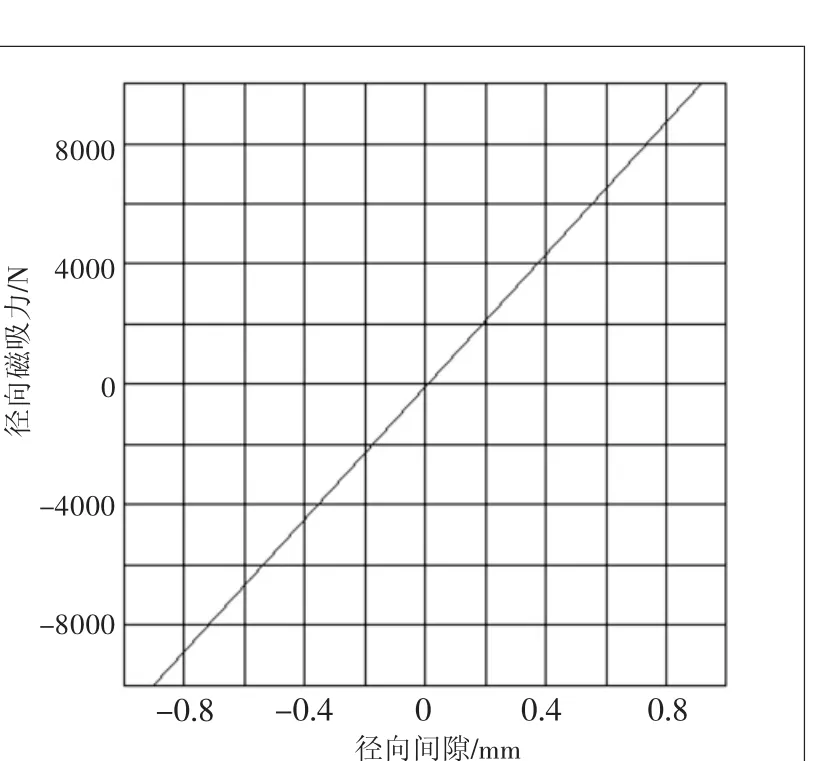

1)由于转子磁通会产生径向力,所以定转子必须尽量安装在同一轴心线上,如转子刚好在定子的中间,这个径向力会完全平衡,电动机出力最大限度去驱动曲柄连杆,否则磁吸引力将随偏心距增大而增加。例如1000 N·m、370 mm直径、径向气隙为1 mm力矩电动机径向偏差与径向磁吸力数量级关系如图4所示。

2)由于该主传动力矩电动机定转子需尽可能提高安装后的同轴度,床体支座和电动机定子安装孔需要保证同轴度,支持轴承等径向间隙需控制,尽量减少径向支撑零件,减少累积误差,曲轴安装好后,需测量转子安装端曲轴轴颈和定子安装孔是否达到安装要求,控制力矩电动机转子部分的总长,提高可装配性。

3)定转子安装后,定转子转动需灵活,转动一周确保定转子无互相接触,否则电动机启动后会产生严重后果。

4)由于数控冲床工作特性要求电动机适应非常短工作循环驱动场合,冲压频率可超过300 min-1,电动机定转子分离,结构简单,利于电动机散热,该结构也方便在定子外面进行流体(水)冷却,以达到最大性能,使电动机保持恒功率运行。

5)具有高转矩常数KT的大型力矩电动机通常具有较大的分布电感和显著的寄生电容,通常绝缘具有很高的品质(低损耗),但是在某些情况下电动机绕组中可能会发生谐振,会在绕组中产生非常高的电压,为避免这种谐振,力矩电动机上需安装谐振滤波器,必须安装在电动机中性点和地之间,并且在距离电动机5 m的范围之内,错误连接会导致电动机故障。

4 结语

电伺服主传动已在数控转塔冲床领域广泛应用,但其结构形式多样,选取了特定的结构后,如何达到最优的方案和匹配是值得深入研究的课题,关系到其性能优劣、经济性。本文介绍的伺服电动机通过减速机驱动曲柄连杆机构的主传动,具有节能环保等优点,但存在结构较复杂、效率差,冲压频率低等不足,通过优化设计,最终采用无框架力矩电动机直接驱动曲柄连杆机构的主传动形式,结构简化、性能提升。

图4 径向偏差与径向磁吸力数量级关系

[参考文献]

[1] 何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[2] 刘振堂.国外数控冲床的现状与发展趋势[J].锻压机械,2002(10):7-9.

[3] 刘永宽.先进钣金制造技术-国内转塔数控冲床的现状与发展[J].锻造与冲压,2006(10):19-22.

[4] 刘振堂.数控转塔冲床的新进展[J].锻压装备与制造技术2003(3):13-15.

[5] 陈曙光.数控转塔冲床伺服主传动部件的分析[J].机械工程师,2012(2):112-114.

[6] 卢秋霞.数控转塔冲床主传动的发展[J].仪器仪表用户,2007(6):127-129.

[7] 张力重.交流伺服驱动机械式压力机的发展[J].装配制造技术,2007(3):49-52.

[8] 林奕鸿.机床数控技术及其应用.[M].北京:机械工业出版社,1994.

[9] 马闯.肘杆式数控冲床的分析与优化[D].南京:南京航空航天大学,2007.

[10]PHASE.Phase Motion Control,[Z]2009.