两片铝罐生产智能化手段探讨

■ 文/上海宝钢包装股份有限公司研发部部长 张清

世界上第一只饮料罐出现于1935年。这种早期的饮料容器是钢制三片罐,主要用来灌装啤酒,如图1所示。由于其长途运输性能良好,在二次世界大战期间获得了广泛发展。市场上第一个两片铝罐出现于1958年,由于这种新型金属容器具有成本低、生产率高等特点,一出现便迅速占领了饮料包装的市场。

图1 世界上第一只饮料罐即钢制三片啤酒罐

上世纪60年代初,美国的Renlds公司首创了现代金属二片罐的“D&I”制造方法,并于1963年制造出了第一个商业化的355ml铝制二片罐,如图2所示。这种“D&I”生产工艺实现了铝罐的高效率生产,从而使铝罐获得了真正意义上的竞争力。铝罐的研究者们还于70年代中后期相继推出了“缩颈”和罐底穹面成形工艺,这两种工艺不但大量节约了罐用金属原材料的消耗、增加了铝罐的美观度,而且使铝罐的堆垛性也得到本质性提高。这些金属两片罐制造史上标志性的研究成果,从技术上保证了铝罐在相当一段长的时间内于包装行业保持领先。

图2 第一个两片铝罐

一、两片铝罐智能化生产乃大势所趋

从易拉罐制造成本的角度来看,过去多年来两片饮料易拉罐一直是向着减重(材料减薄)的技术方向发展;而从设备制造商的角度来看,则以开发高速机,不断提高生产线的生产速度作为发展目标。

当前,两片罐生产线已经实现了高速、高自动化生产,9个人便可以管理一条2400罐/分钟的高速生产线,可以说在速度和自动化的提升空间上已经不大。与此同时,制罐这个传统行业却因工作环境艰苦而面临专业技术人员青黄不接的问题。在此背景下,两片罐的智能化生产已成为大势所趋。

二、自动调墨系统

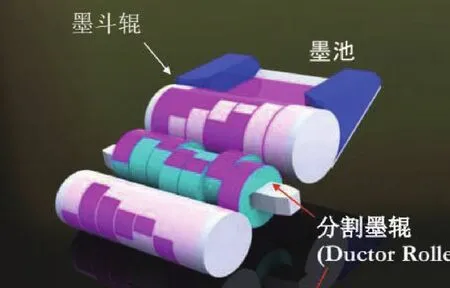

如今,社会已逐渐进入人工智能时代,技术和数字革命正在不断改善我们的世界,也在不断影响着两片易拉罐的生产转型,让易拉罐的生产变得可以更加安全、高效。两片罐生产线的主要设备,如冲杯机、拉伸机、彩印机、缩颈翻边系统、码垛机等,正在逐步实现智能化操作。例如,由日本公司开发的自动调墨系统,已经在国内部分两片罐生产线上应用,此系统是一种可编程的精密配墨管理系统,实现了油墨供给的数字化控制。与通过调整油墨上墨间隙来控制上墨量的传统做法不同,它是让墨斗辊与墨斗的间隙保持一定,通过改变分割墨辊不同部位与墨斗辊接触的长度,来控制油墨的供给量(实现了与原底版颜色同步一致的控制效果)。分割墨辊把需要的油墨量从墨斗辊上沾取下来,沾取量完全由电脑控制。系统可自动记录并保存各个版面(品种)的压力和墨量,充分运用大数据管理,在切换品种和换版时,可及时调用已保存在电脑中的档案数据,立刻得到图案油墨的使用量和印刷压力大小,让操作人员的工作时间、劳动强度大大缩短和减少。换版时间也由原来的平均每次30分钟降为15分钟,提升了换版的生产效率并减少了由此而产生的废罐数量。同时,使用此设备后还可以提高产品印刷质量,降低油墨使用量,并保持产品质量的稳定性,如图3所示。

图3 自动调墨系统

三、易拉罐数码打印

现代数码印刷技术的诞生,催生了新一代制罐技术的发展。目前,国内外多家公司在易拉罐数码打印技术上取得了突破性的发展,加速了易拉罐的生产向智能化、个性化迈进。目前,欧美发达国家的一些制罐设备供应商相继研发了曲面数码打印技术,打印机无须直接接触易拉罐罐体表面,而是通过墨水喷射方式进行高保真彩色图像打印,打印图案不会因热量和压力而出现变形。这种打印技术是利用电脑色彩管理技术的直接输出打印方式,图案或图像不用在前期做任何打印准备工作,免去了传统制罐工艺中印前处理(包括分色、制作菲林、制版)和彩印准备工作(包括装版、上版、调色),以及确认样品效果合格后才能进行批量印刷等繁琐工序。数码打印既方便又快捷,只有三个打印步骤:电脑上确定图案→打印→烘干,操作极其简单,一般人都可以操作整个流程,而不再需要技术要求很高的专业人员。易拉罐数码打印采用的是UV油墨,利用色料的三原色混色原理,加上黑色油墨,共计四种颜色混合叠加,形成所谓“全彩印刷”,如图4所示。其特点是:打印稳定,色彩鲜艳,固化强度高,固化能量低,环保无异味。同时,网络技术的广泛应用为远程个性化、定制化易拉罐的智能生产提供了可能,也就是说,在网上直接就可定制符合客户要求的易拉罐产品。可以想象,未来个人定制的易拉罐生产可以不受数量、图案的束缚,多适用性及广泛的应用前景为客户提供了更多的发展和选择机会。

图4 数码打印的易拉罐

四、码垛机械手

传统制罐的另一个重要工序是码垛。码垛机的电气、机械等系统的控制复杂,是一个故障频发的区域,制约了高速生产线的生产效率。随着现代机器人的广泛运用,将机器人引入制罐生产线将成为一种趋势。目前,机械手的广泛应用为智能码垛提供了崭新的应用前景。码垛机械手由于结构非常简单,所以故障率低,容易保养、维修。其主要的构成零配件少,所以维修费用很低。码垛机械手即便是设置在狭窄的空间也可发挥有效作用。码垛机械手的全部控制可在控制柜屏幕上操作,非常简单,且通用性强:通过更换机械手的抓手即可完成对不同货物(如易拉罐、垫罐纸)的抓取、码垛及拆垛,相对降低了生产成本,提高了生产效率。同时,码垛机械手既能码垛,又能卸垛,完全突破了传统码垛机只能码垛不能卸垛的生产方式,如图5所示。

图5 机械手码垛

五、机器视觉检测系统

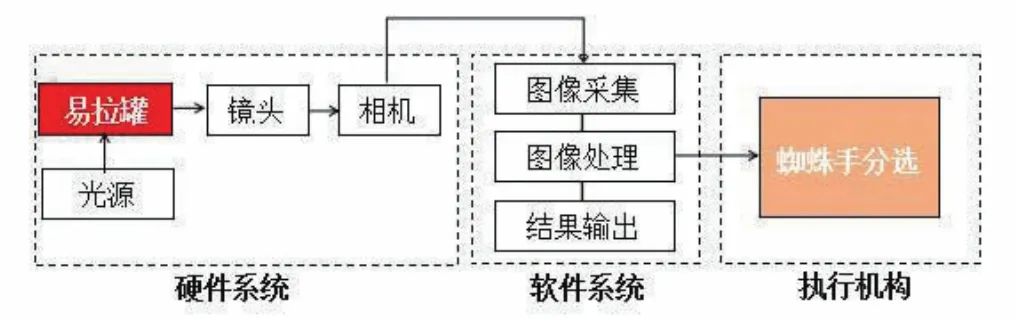

另外,视觉检测系统的技术进步,也实现了对易拉罐连续化生产过程中的智能检测和筛选。在高速生产线上生产易拉罐时,难免会发生坏罐、混罐,以往主要靠人工进行检测和挑选。如今,利用机器视觉对易拉罐进行表面检测的方法已在生产线上实现成功应用。它是通过光电成像技术将被摄取易拉罐的360º图文信息转换成数字图像信号,传送给专用的图像处理系统,根据像素的分布、亮度、颜色等信息通过各种图像处理算法来抽取目标的特征,对产品的表面质量进行判别,进而根据判别的结果来控制现场的设备动作,如图6所示。用机器视觉进行易拉罐检测分选的最大优点是无接触、高速度、高精度、大信息量,而且随着计算机技术的快速发展,这项技术更加集成化、智能化,这是其他检测方式无法比拟的。

图6 机器视觉检测系统结构组成

我们可以简单地将检测流程分为四个部分:学习、比对、判别、输出结果。图像的采集需要得到易拉罐360º的图像,由于易拉罐外形结构为圆柱体,所以成像面为曲面,根据光学成像原理可知,拍摄的图像会有图像畸变。由于图像畸变不利于软件检测结果的准确性,因此得到易拉罐360º无畸变图像是必须具备的关键技术。

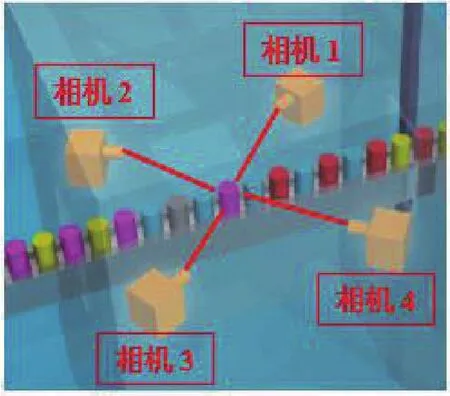

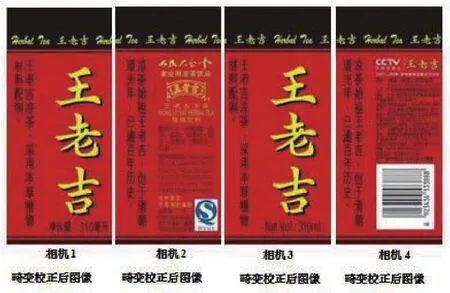

我们在单罐输送线上分4个工位安装四台高速照相机,分别用于易拉罐四个侧面的图像采集,如图7所示。每个工位相机采集易拉罐158º左右的图像,四个相机采集图像后经过软件处理系统畸变校正,各取其中90º进行拼合,最终得到完整的360º图像,如图8所示。

图7 相机成像方案图

图8 四相机方案图像拼合图

此项技术,由于识别和处理易拉罐速度快、精度高,所以与传统彩印相比大大降低了印刷质量问题,同时也降低了因生产线输送过程导致的其他质量问题,保证了生产线的正常高速运作和产品质量,并大大降低了人力成本,更为将来的易拉罐智能分选提供了技术保障。

六、结语

总而言之,人工智能的加入对当前两片罐的生产有两大益处:一是降低了对熟练操作和维修人员的数量需求,二是促进行业对未来无人工厂发展的重新思索。相信在不久的未来,从原材料、配件的领取、生产线智能制造的广泛推进,以及智能仓库的成熟运用,一个个全新的两片罐智能化生产工厂将展现在我们面前,新一代人工智能技术将会为社会带来重大的颠覆性、替代性的影响,成为引领新一代科技革命和产业变革的重要驱动力量。

参考文献

[1]胡国胜,曹清. 钢制两片饮料罐及其在中国市场发展的意义和展望.宝钢技术,1997(06).