出口电动轮椅运输包装的改进及优化

■ 文/严永昌

随着社会老龄化现象的加剧及消费升级等因素影响,家用医疗器械市场的发展越来越宽阔,越来越多的用户需要用到助行工具,但因为我国高端电动轮椅起步较晚,行业产品结构相对单一,相应的在包装上的侧重也较少,包装形式及结构也较简单,一次性包装使用较为频繁,造成包装材料的利用率较低,成本居高不下,资源浪费严重。下面通过具体的实际案例来阐述一种替代原有包装方式,即电动轮椅由配件厂商经到组装厂商到终端海外客户的物流运输部分可循环利用包装形式。

一、电动轮椅制造分销物流背景简介

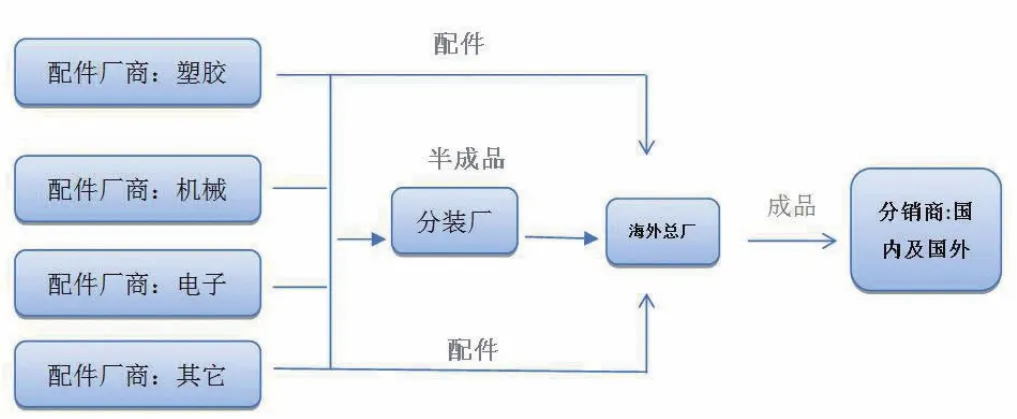

模块化生产背景下,高端电动轮椅的制造需要以下几个过程,首先由配件厂商(具体为塑胶件等厂商,机械件等厂商,电子件等厂商)制造完成,运输到分装厂商(基础组装),完成后再运输到终端的核心部件组装厂商(组装总厂商),由海外总装厂完成核心部件组装后,再由总组装厂商发到各个分销点,由分销点完成最终的运输,最终达到终端的客户。具体生产流转过程如图1所示。

二、案例分析

(一)首先,我们需要了解下具体的运输包装过程及特点

1.由配件厂商到终端客户需要至少二次国内物流,二次海外物流,如有交叉,可能运输次数更多。

2.国内及国外厂商内部均存在包装件内部周转使用需求。

3.产品需要表面防护,需考虑国内仓储运输堆叠及海外运输过程中堆叠承重需求,部分电子部件有缓冲及静电防护要求。

4.应考虑人工搬运极限及人工操作难易度(海外人工成本较高,应避

免重复的人工操作,例如:为防护表面而使用的反复拆装袋子等)。

5.需适配国内外的货架及海运出货集装箱柜体尺寸(如仓库的货架宽度为1m, 堆高极限为2.7m,海运的集装箱极限高度范围在2.1m-2.45m之间。)

6.海外国家对包装物料废物处理有相应的要求,种类如果较多,难度也相应的会加大。

图1 生产流转过程

(二)其次,我们来看看目前市面上现有的包装方式(图2:产品及终端包装方式)

图2 成品产品及终端出货方式

1.国内的运输包装通常会采用材质较差一次性的纸箱包装方案,到分装厂后,由分装厂完成部分组装后(新的产品对应新的包装外尺寸),重新采用新的材质相对好些的出口包装方案,每次的包装方案均需要添加相应的内 部防护设计。

2.场内周转使用额外的器具,如塑料周转箱,转运箱等。

3.出口到达总装厂完成核心组装后,总装厂因产品价值较高,则是采用的木箱加固的包装方式,最终完成产品的分销达到终端客户。

(三)第三,上述的包装形式及对应的包装要求中有具体的差异,存在以下几个问题点

1.一次性纸箱使用较为频繁,从企业角度来说,材料涉及较多,使用成本较高,管理上也需要投入较多人力,从社会角度来讲,自然资源浪费较大,不利于环保及可持续发展。

2.由于各级厂商使用的包装方式及外形尺寸不一,导致实际在运输及仓储过程中,存在空间浪费较大的情况,并加上场内周转使用额外的器具,场地使用需求较大,仓储空间利用率低。

3.为保证产品完好的到达终端客户,轮椅在海外工厂完成最终的组装后,使用木包装作为终端包装,产品防护过度,成本较高,亦不利于终端消费者拆装方便,客户使用体验度低。

4.因使用包装材料种类较多,当配件厂或者分装厂最终的包装物料到达总装厂后,海外总装厂包装费料处理时因包装物料种类多,导致处理难度较高。

三、通过上述的描述,是否可以设计出一种包装箱可以在整个的二次国内运输及二次海外运输物流过程中均能使用,且能作为最终的销售包装运输到最终的个人消费者手里?答案是肯定的。

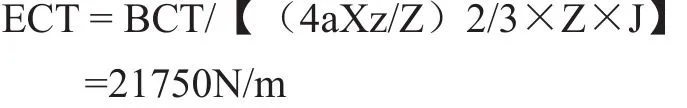

通过收集产品信息,汇总数据并计算得知:电动轮椅产品涉及到的产品配件、多品种零件集合包装件、半成品零件集合包装件、总装件(成品轮椅)总重均不超700kg,电动轮椅的最大零配件及组装半成品件的长、宽尺寸均不超过1m和750mm, 结合具体仓储货架要求及内陆、海外---汽运及集装箱运输条件,并考虑最终轮椅组装成完成时最终成品的外围尺寸,设定它只做一个尺寸的包装,包装的托盘尺寸为1000x750mm,并设计外围纸箱总高度为610mm. 考虑到实际人工操作、装卸的便利度,假设包装的结构为板条木托盘配合FEFCO 0200外纸箱的结构,如图3所示。

图3 设计图简示

(一)外纸箱参数确定

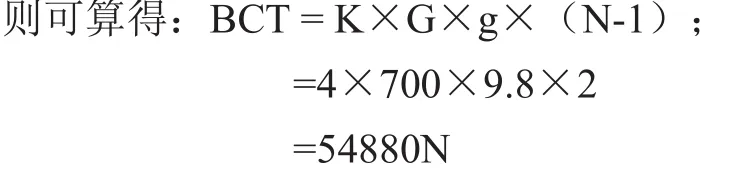

根据凯里卡特公式:BCT=ECT×(4aXz/Z)2/3×Z×J[1]

式中:BCT——瓦楞纸箱的抗压强度;

ECT——瓦楞纸板的边压强度;

Z ——瓦楞纸箱的周长;

aXz——瓦楞常数;

J ——纸箱常数;

相应的瓦楞纸箱常数见表1。

我们根据上述公式可得:ECT=BCT/【(4aXz/Z)2/3×Z×J】

又纸箱外尺寸为1000×750×610mm,毛重G=700kg,因使用AAA楞型,设定安全系数为K=4;根

表1 瓦楞纸箱常数

据集装箱总高度要求,设定纸箱堆码层数为N=3。

那么,理论上可以算得:

根据以上计算,设计纸箱的材质为重型AAA(楞型)瓦楞纸箱,箱型代码,FEFCO 0200,具体材质:克重为440g/180g/280g/180g/280g/180g/440g,参数为:边压强度23000N/m,戳穿强度300 kgf.cm,粘合强度8kgf/10cm。

(二)内部包装设计

针对产品零件类型不同,设计内部包装为两种形式。

1.针对尺寸小,体积小,质量相对较轻的零件,单元集合不超过25kg的产品,结合上述提到的方法,选取纸的具体性能参数为:

楞型为B楞,设计克重为200g/140g/200g,ECT=4650N/m,BST=1040kPa,FEFCO纸箱代码:0422。

根据零件尺寸大小及外围FEFCO 0200箱的尺寸,小内盒的尺寸类型设计为以下几种尺寸类型(均为内尺寸),具体方式示意如图4所示。

图4 内部小盒子(3层6小盒)示意

941×682×195mm,每大箱的具体装箱数量为:3层共计3小盒;

666×472×195mm,每大箱的具体装箱数量为:3层共计6小盒;

461×217×195mm,每大箱的具体装箱数量为:3层共计18小盒;

666×230×95mm,每大箱的具体装箱数量为:6层共计24小盒;

461×217×95mm,每大箱的具体装箱数量为:6层共计36小盒。

内部防护根据实际零件防护要求适当调整,全部采用纸包装形式,以减小物料处理的难度),并在外围加上FEFCO 0200大外纸箱。

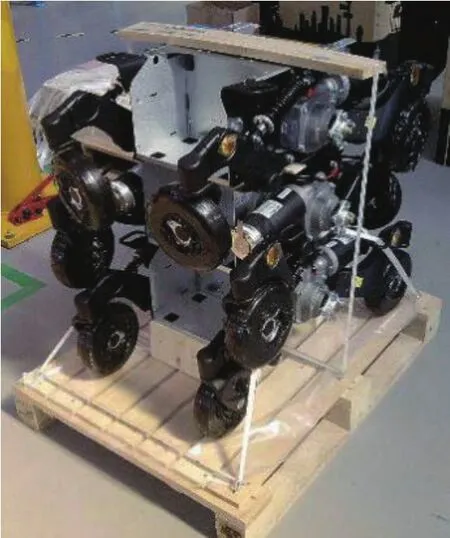

2.针对体积大,质量重的零件及组装件,采用柔性打包带将产品固定在托盘上的形式来包装,如图5所示。

图5 半成品固定

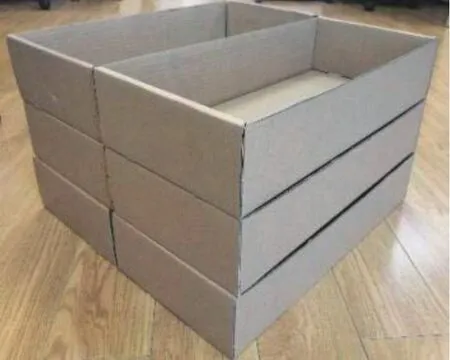

3.不论是成品件还是半成品件,完成包装后均使用统一外纸箱,如图6所示。

图6 整箱储运方式

(三)实验室检测/实际路测

1.FEFCO 0200纸箱在实验室空箱抗压仪检测下,检测实际空箱抗压值为37.82kN,大于理论计算值。

2.由于产品为集合型的包装方式,参考具体的使用环境,测试使用方法为ISTA 3E,实施旋转楞跌落测试及斜面冲击测试,按照测试标准要求参数数据输入,通过初步的实验室模拟测试。

3.在上述测试通过后,批量出货时,实际路测检验,产品无损伤,测试通过。

(四)集装箱装载

最终包装完成后的尺寸为1000×750×700mm,集装箱采用40尺高柜集装箱(国标尺寸为:长12.017m×宽2.342m×高2.693m),集装箱能装托盘总数为:3×12×3(宽度×长度×高度)=108托盘,集装箱内部产品分布如下图7。

图7 集装箱内部装载示意

(五)包装材料使用方式上设计规定

要求纸箱及托盘在配件供应商源头开始使用,贯穿至终端总组装厂,并到达终端消费者。重型瓦楞纸箱及托盘如有多余可以循环至原始零件厂,再次重复使用。包装箱及托盘的具体扭流转境如图8所示。

图8 包材使用流转示意

四、通过以上改进后,可以获得以下几点优化与改进

(一)内部防护均以纸包装为基础,减少物料种类,厂商后期废料处理难度降低,按照设计,纸箱是在完成内部包装后再套在外围,保证人工装卸的便利度。

(二)内包装盒在考虑人体搬运的前提下,可以做场内周转箱使用,减少翻包的次数,提升包装的效率,减少包材及周转箱的库存占比,提升周转空间利用率。

(三)满足需求性能的前提下,重型瓦楞纸箱替代木箱,并被使用至少二次国内运输及二次海外运输,综合成本低。

(四)重新设计后,包装箱体积及重量降低,集装箱装箱量比之前提升,空间利用率提高,总产品重量降低,空运成本降低。

(五)以重型瓦楞纸箱作为最终的包装箱到达终端消费者手中,企业形象好,拆装方便,用户体验好。对于企业而言,成本更经济,管理更高效。

通过最终的执行及数据统计,采用了上述改进后,对比之前的包装方案,分别在包装管理成本上下降8%,物流成本上下降35%,物流空运成本上降低了14%,物流装箱装载率上提升了15%[2]。

五、结语

在我们通常的包装方案设计中,有一种惯性的思维是以我们能得到的信息为

出发点,正向的思路去设计,如果我们能站在总体的层面,由终端反推具体操作过程,结合包装在具体物流过程中的使用,并综合考虑具体的流通环境,人员操作,现场周转,产品保护需求,成本分析,客户体验等,最大化利用包材与产品的契合点,使最终包装产品能最大限度的发挥它的功效,会给企业及消费者带来良好的收益及体验。

参考文献

[1]孙诚.包装结构设计【M】,中国轻工业设计,2005.

[2]数据来源:http://www.boxon.cn/customer-cases/permobil