三维模型质量检查系统的研究与实践

陈彦林,林 源,邓博文

(西安航天动力研究所,陕西 西安 710100)

0 引言

采用新的基于模型定义(MBD)技术和全三维下厂模式开展发动机数字化协同研制后,传统的二维纸质工程图被数字化的三维模型所取代,三维模型作为产品信息的唯一源头和设计制造信息传递的唯一载体,已成为工程分析、数字模装、工装设计、工艺规划、数控编程等后续工作的主要数据基础,也是最终生产制造的唯一依据,因此三维模型的质量在发动机研制过程中显得越来越重要。但是,在发动机数字化协同设计过程中,由于设计人员的设计习惯不同、设计水平参差不齐、对CAD软件熟悉程度不同等原因,造成三维模型的质量存在缺陷,这些缺陷可能会在后续应用过程中产生大量衍生问题,并最终影响到发动机产品的质量。比如曲面上某处的曲率过小,将使后续的数控加工不能正常进行。

本文以全数字化液体火箭发动机三维模型为对象,研究并开发了三维模型质量检查系统,大幅提高三维模型审查效率的同时,帮助审查人员尽早发现三维模型质量缺陷,减少由此引起的设计反复,促进发动机三维模型设计质量的提升,确保三维模型质量满足后续工作要求。

1 目前三维模型检查存在的问题

传统的工程图样以投影法为基础来表达一个产品的设计模型,在图纸上用线条定义出产品的结构形状、尺寸,用标注、符号和文字来说明工艺指令信息。

与二维图纸相比,采用MBD方法建立的三维模型表达的信息更加丰富,能够完整地表达产品定义所需要的信息,不仅包括形状轮廓、结构尺寸等几何信息,还包括工艺路线、技术要求、三维标注等非几何信息,由此造成三维模型的数据量剧增。

目前,针对三维模型的质量检查,采用的还是与二维图纸一样的人工方式进行检查,不仅大幅增加了检查人员的工作量,降低了检查效率,尤其进行批量三维模型检查时,检查人员难以及时完成检查,影响了发动机产品的研制进度。同时,几何级别的问题如小曲率半径、微小元素、破面、隐藏特征、多余实体等人工难以检查。

因此,传统的人工方式检查方式存在很大的局限性,难以满足快速、高效、高精度检查三维模型质量的要求,难以保证三维模型的质量满足型号产品研制需要。

2 三维模型质量检查内容与规则

2.1 检查内容

三维模型的数据质量体现在构成三维模型的几何数据的质量和三维数字化设计的规范性上。几何数据质量主要指三维模型中的几何要素、特征、基准等设计要素的表达正确性、合理性,具体内容包括曲线质量、曲面质量和拓扑关系。三维模型几何数据质量直接影响模型在不同格式转换中的正确性。设计规范性主要指建模的过程、模型表达方式、标注方式、显示方式等与企业在产品设计过程中执行的相关标准规范的符合性。规范的数据使工程师之间有了统一的语言进行沟通交流,减少了设计和制造过程中的差错,提高了模型的质量,减少了设计反复。

通过对三维模型设计规范性和几何数据质量标准具体内容的分析整理,确定液体火箭发动机产品结构件三维模型的质量检查内容如下:

1)三维模型几何/拓扑数据质量检查

几何质量检查主要对微小元素、微小线段、微小面片、退化的几何、无效的实体、孤立边或曲面、不连续的曲面、曲面波动、曲率半径过大、自相交曲线(面)等缺陷进行检查,拓扑检查主要对悬面、悬边、曲面裂缝、反向的法向、边缘方位不一致等缺陷进行检查。

2)基于特征的模型规范性检查

对三维模型中的各类特征,包括形状特征、基准特征、外部特征、坐标系等特征定义完整性、建模规范性、结构工艺性等进行检查。

3)模型属性和三维标注检查

模型属性检查完成对模型属性如名称、代号、阶段、所属产品、版本等是否填写、填写是否规范的检查。

三维标注检查主要完成尺寸、形位公差、基准、表面粗糙度以及其它特殊符号的标注检查,包括标注方式检查、标注视图组织方式检查、标注完整性检查、标注的几何特征关联性检查、尺寸真实性检查等。

4)装配模型检查

在部组件设计中,零部件之间的配合关系对于产品的可装配性有着重要影响。装配模型检查针对组件装配时,对装配过程中的定位方式、配合形式、配合尺寸等进行检查。

2.2 检查规则

三维模型的质量检查依据一定的检查规则进行,检查规则规定了三维模型质量检查的项目、判定条件和报警级别。因此,制定良好的检查规则是开展三维模型质量检查的关键所在。

发动机三维模型质量检查规则依据三维模型质量检查的内容、在消化吸收国内外基于MBD的数字化协同设计标准规范的基础上、结合液体火箭发动机的研制实际进行制定。主要包括几何数据质量要求和三维模型规范化设计要求两个方面的内容。

三维模型几何数据质量要求从几何角度保证三维模型的质量满足产品设计要求,比如短边、锐边、曲率不连续性、两边之间的小夹角等。三维模型规范化设计要求从三维建模规范性角度提出检查要求,主要包括模板使用、参数设置、建模规范、加工制造要求等内容,比如零件厚度、间隙、拔模角度等。

每一条检查规则由检查项、判定值、错误级别构成。检查项一般涵盖如下内容:1)检查项的标识;2)检查项的功能说明;3)检查结果处理方法;4)检查项的判定准则。

三维模质量型检查规则按照零件与组件的使用范围可分为公用检查项、零件检查项、组件检查项三类,具体见表1。

表1 三维模型质量检查规则内容

判定准则通过设定检查项的判定值实现,判定值一般分为两类:1)定性类判定值,即是非类判定值;2)定量类判定值,即可以定量描述的判断值,如最小曲线半径等。

按错误对设计的影响程度,检查项的错误级别一般分为三级:1)错误:严重影响后续产品设计,不允许存在此类错误;2)警告:对后续产品设计影响较小,允许在一定时间内出现,但数量应受限制;3)信息:对后续产品设计没有影响。

3 三维模型质量检查系统设计开发

3.1 总体框架

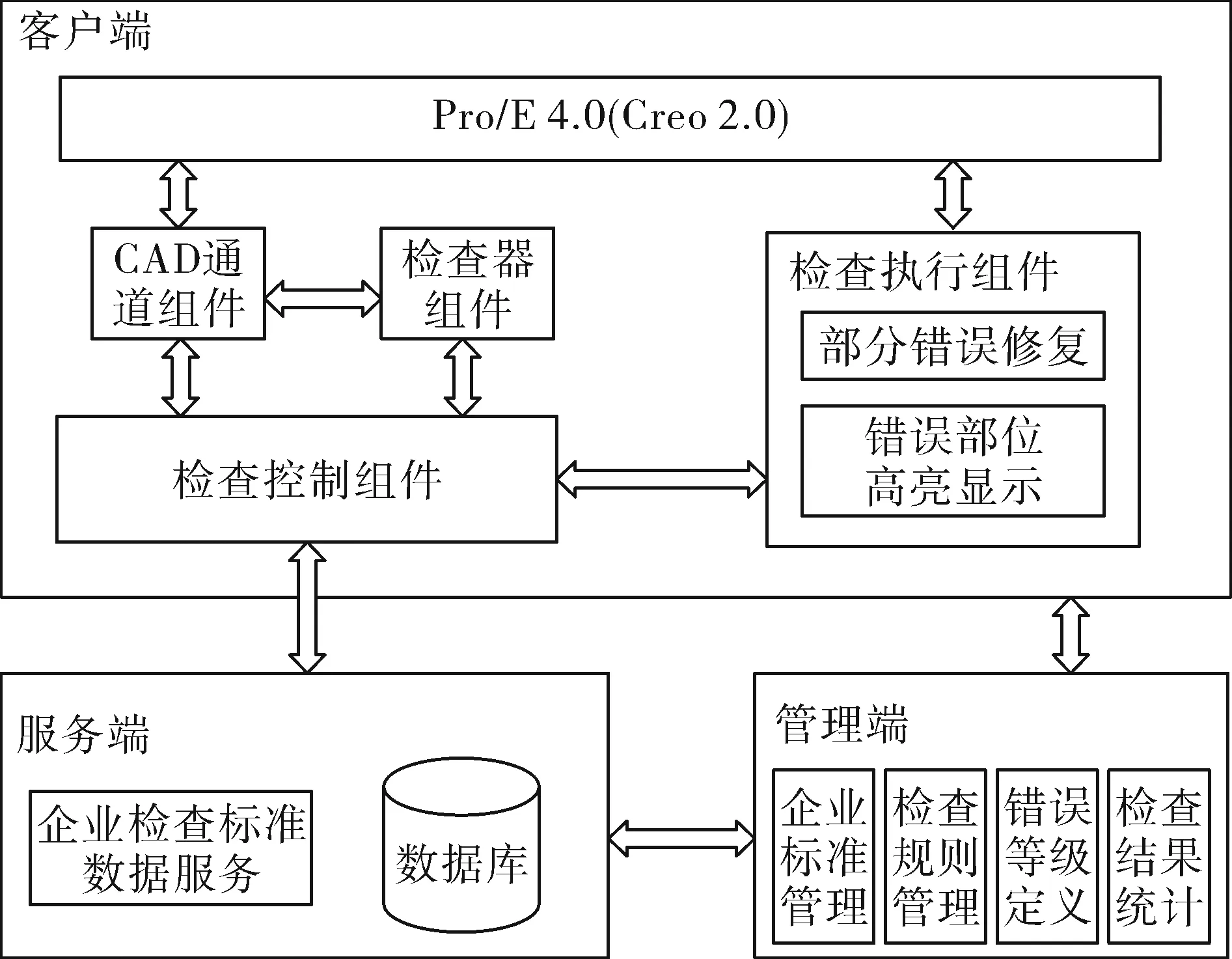

三维模型质量检查系统主要由前台的客户端和后台的管理端以及服务端三部分组成,总体框架如图1所示。

图1 三模型检查系统总体框架Fig.1 General framework of inspection system for 3D model

客户端供检查人员进行三维模型质量检查时使用,与Pro/E4.0(Creo2.0)紧密集成,主要由检查控制组件、CAD通道组件、检查器组件、检查执行组件等组成。检查控制组件是客户端的核心模块,它访问企业标准数据库,动态加载CAD通道组件和检测器组件并完成实例化。CAD通道组件是检查器组件与具体CAD平台(UG/CATIA/PROE)之间沟通的桥梁。检查器组件完成检查集设置、执行检测、获得修复能力、执行修复,与具体CAD平台无关,通过CAD通道组件完成最终检查。检查执行组件提供用户交互界面,内嵌在CAD软件中,提供错误部位高亮、部分错误修复功能。

管理端允许管理员对企业标准、检查规则、错误等级进行管理,进行系统授权,并对检查结果进行统计分析。

服务端保存企业建模标准、检查规则和检查结果,并为客户端和管理端提供统一的数据服务。

3.2 功能结构

三维模型质量检查系统由系统管理、检查规则管理、模型检查和检查结果生成四大功能模块组成,其功能结构如图2所示。

图2 软件系统的功能结构Fig.2 Function structure of software system

1)系统管理:对支撑系统运行的底层的标准规范和材料信息进行维护,并对系统的用户进行管理,并按用户进行相应的授权。

2)检查规则管理:根据检查对象的不同,选取所需的检查项目,设定检查项目的判定值,创建和维护三维模型数据质量检查规则集,以便执行检查时调用。

3)模型检查:根据加载的检查规则集开展三维模型检查,用户可以在三维模型处于打开状态的交互模式下执行检查,也可以在保存模型或再生模型时自动检查。同时可以高亮显示错误部位,并自动修复部分错误。

4)检查结果生成:检查完毕,系统自动对错误进行统计分析,生成检查结果,为加强规范化设计培训提供依据。检查结果可以导出为Excel文件,方便日后查看。

3.3 运行流程

用户使用三维CAD工具完成建模后,根据零件(组件)模型的不同,加载不同的检查集,通过检查器组件和CAD通道组件开展模型检查,根据检查结果高亮显示错误部位并进行部分修复,并生成错误统计分析结果。软件系统的运行流程如图3所示。

图3 软件系统的运行流程Fig.3 Running process of software system

3.4 系统开发

本系统以商品化Pro/E4.0(Creo2.0)为平台,基于PTC公司提供的Pro/Toolkit二次开发工具包,采用Visual Studio 2010工具进行开发。数据库为Microsoft SQL Server 2010。整个系统支持Windows XP Professional及Windwos 7。

4 三维模型质量检查系统应用

三维模型检查系统由客户端、管理端和服务端三部分组成,管理端和服务端在后台运行,负责检查规则管理、检查结果统计分析和数据存储与访问,客户端在前台运行,负责检查规则执行。

系统管理员根据发动机的不同要求创建不同的模型检查规范,设计人员和检查人员通过检查规范对三维模型进行检查,管理人员可以统计每个部门在相应时间段发生不规范数据的情况,并形成三维模型检查报告。

4.1 检查规则集管理

针对不同类型的发动机,结合设计规范,根据被检查的零部件的不同特性选择不同的检查项,并设定合适的判定值和错误级别,构建相应的检查规则集,供设计人员和审查人员选用。如图4所示。

图4 三维模型检查规则集管理Fig.4 Management of inspection rule set for 3D model

4.2 检查规则集执行

系统管理员配置好三维模型检查规则集后,设计和检查人员就可以在Pro/E环境打开三维模型进行三维模型检查,三维模型检查如图5所示。三维模型检查功能主要包括:

1)三维模型检查集设置。检查集主要根据不同型号的发动机进行分类,设计和检查人员可以根据三维模型所属产品选择相应的检查集进行检查。

2)错误信息查看。设计和检查人员点击每个错误数据项查看错误的详细信息,系统会显示错误的详细内容。

3)错误修复。对于三维模型参数错误或缺少问题,可以通过三维模型检查系统进行参数值的快速修改。

4)检查结果查询。模型检查系统提供检查结果过滤筛选功能,可以按错误等级进行筛选,便于对检查结果进行分类查看。

图5 三维模型检查结果Fig.5 Inspection result of 3D model

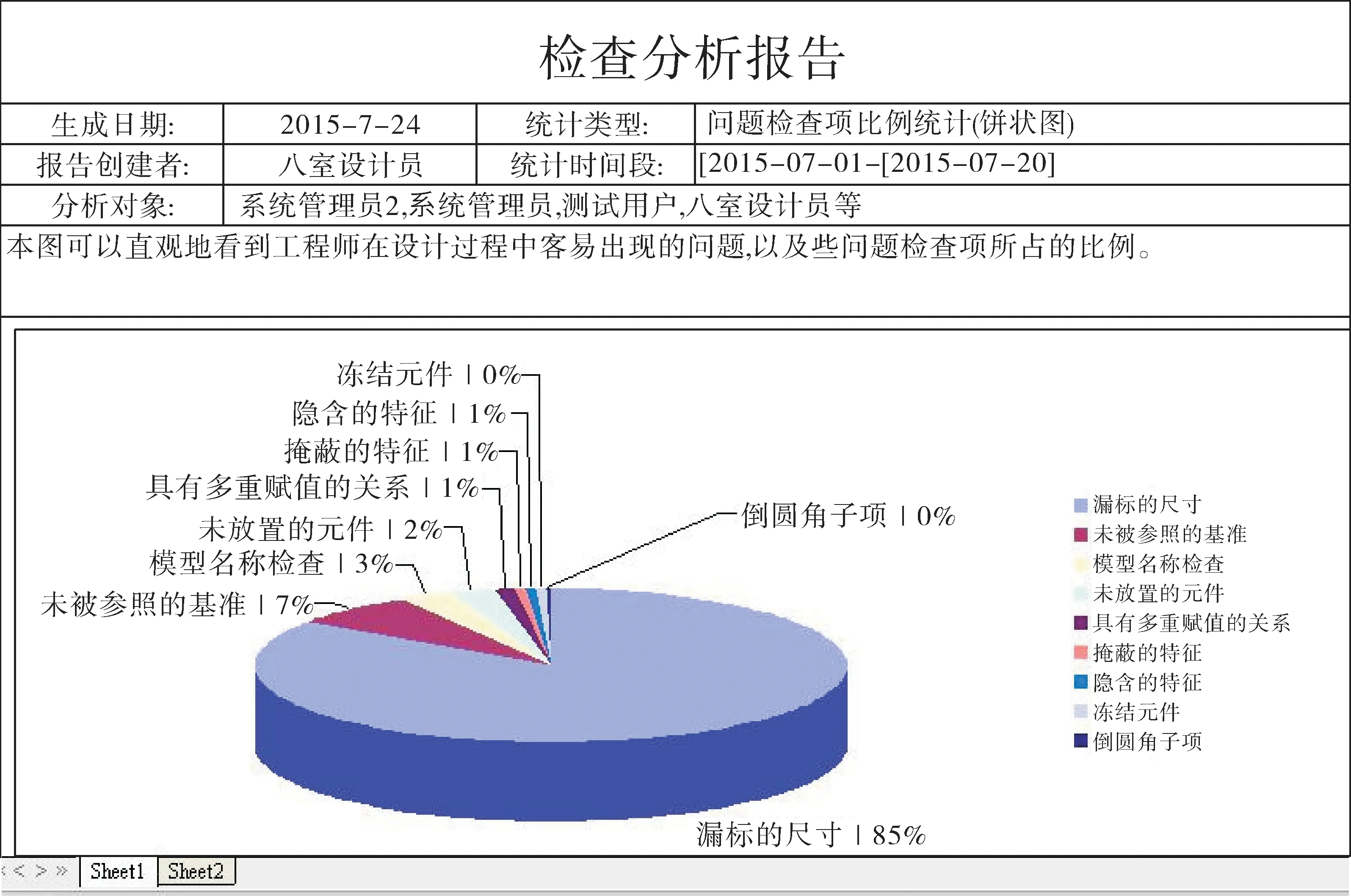

4.3 检查结果统计分析

三维模型检查完成后,可以对检查结果进行统计分析。统计分析报告分为四个类型:问题检查项比例统计、问题检査项数目趋势分析、出错率趋势分析和出错率对比分析,管理人员可以查看历史不规范数据的统计,对于普遍存在、出现频率高的错误问题,可以开展有针对性的培训予以解决。三维模型检查统计分析如图6所示。

图6 三维模型检查分析报告Fig.6 Analysis report 3D model inspection

4.4 应用效果分析

三维模型质量检查系统在重型发动机研制过程中得到了广泛应用,通过前台“人机交互”的方式运行,模型数据质量“事后检查”与“实时监测”相结合,实现了对模型数据的自动化检查,达到了以下的应用效果:

1)在三维模型检查系统中固化数字化设计相关标准要求以及设计经验;

2)应用检查规则集减少人工主观因素对模型质量的影响,统一三维模型的检查标准;

3)验证三维模型是否符合相关标准和规范,减少因三维建模不规范等低层次问题对模型进行频繁的更改;

4)利用模型自动化检查工具,降低时间和人力成本,提高三维模型的检查效率;

5)提供厂所间数据交换一致性检验的有效手段,提高厂所间数据传递的质量和效率。

5 结论及展望

针对目前人工检查三维模型质量存在的问题研究并开发了三维模型质量检查系统,并在重型发动机研制过程中进行了应用,实现了三维模型数据质量的自动化检查,尽早发现和避免三维建模过程中出现的各种问题,保证发动机三维模型的规范性、正确性,提高三维模型的审查效率,减少由于模型质量问题引起的设计反复,确保三维模型满足后续智能制造要求,缩短产品的研制周期。

参考文献:

[1] 范玉青. 现代飞机制造技术[M]. 北京:北京航空航天大学出版社,2001.

[2] 休泽尔D K.液体火箭发动机现代工程设计[M]. 朱宁昌,等译.北京:中国宇航出版社.2004.

[3] 谭永华. 大推力液体火箭发动机研究[J].宇航学报,2013(10):1303-1308.

[4] 郑大勇,陶瑞峰,张玺,等.大推力氢氧发动机关键技术及解决途径.火箭推进,2014,40(2):22-27.

ZHENG Dayong,TAO Ruifeng,ZHANG Xi,et al. Study on key technology for large thrust LOX/LH2 rocket engine [J]. Journal of rocket propulsion,2014,40(02): 22-27.

[5] RADHAKRISHNA M,RAO C K. Vibration of double bellows type expansion joint in lateral and rocking modes [J]. International journal of structural stability and dynamics,2006,06(04): 575-588.

[6] 罗宏瀚. 借助有限元分析对输流波纹管元件的减振研究[J]. 矿山机械,2008,36(13):52-56.

[7] 刘永刚,司东宏,马伟等. 流固耦合下含夹层阻尼的多层金属波纹管刚度和阻尼研究[J]. 机械工程学报,2014,50(5):74-81.

[8] 罗宏瀚. 输流波纹管流固耦合振动的初步研究[J]. 振动与冲击,2008,27(11):149-153.

[9] 梁建术,苏强,李欣业. 基于ANSYS/Workbench流固耦合输液波纹管的模态分析[J]. 机械设计与制造,2013(2):91-93.