铌铪合金喷管搭接结构激光点焊技术研究

张艳桥,张维明

(西安航天发动机有限公司,陕西 西安,710100)

0 引言

激光点焊作为点焊的一种新型焊接方法,具有接头强度高和焊接变形小等优点。在航空航天等领域,激光点焊所具有的高精度、高柔性的特点,相比传统的电阻点焊和铆接等工艺显示出很大的优势[1-2]。某上面级发动机尾喷管采用铌铪合金制造,喷管最大端壁厚仅为0.7 mm,直径达740 mm。由于喷管尺寸大、壁厚薄、刚度差,设计了3条大小不同的加强筋焊接于尾喷管外壁。

根据产品的结构特点,前期采用电阻点焊进行加强筋与延伸段的连接。由于铌铪合金熔点高,电阻点焊时存在电极烧损严重、电极与产品粘连、劳动强度大及焊接效率低等问题。此外,由于相邻焊点分流、电网电压不稳、熔核偏移和部分焊点存在裂纹等问题,导致尾喷管电阻点焊连接强度低,试车后常出现加强筋与喷管焊缝撕裂,喷管严重变形的现象。为提高产品的焊接质量及焊接效率,降低其焊接劳动强度,开展了铌铪合金喷管激光点焊工艺技术研究。

1 试验方法

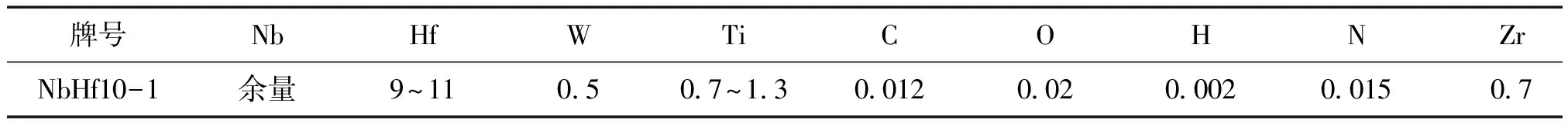

焊接试验采用80×20×1 mm和80×20×0.7 mm铌铪合金试板进行。铌铪合金熔点高,高温下对氢、氧、氮亲和力强,接头极易氧化而导致接头塑性、韧性显著降低[3-4],铌铪合金主要化学成分如表1所示。焊接设备为2 000 kW光纤激光机器人焊接系统。根据产品的结构特点,进行铌铪合金试板的搭接焊接,激光束作用于上板上,焊接工艺参数如表2所示。焊接结束后对所有试件焊缝进行X光,在部分试样上切取金相试样,分析其焊缝形貌和微观组织,并进行部分试板的拉伸试验,检测接头力学性能。

表1 铌铪合金化学成分

表2 激光点焊工艺参数

2 激光焊点形式的设计

2.1 焊点形状的设计

常规的激光点焊工艺是激光束直接作用于一处使金属熔化并凝固形成焊缝,熔合面为圆形。由于激光束直径较小,熔合面尺寸一般小于3 mm,接头承载能力较差[5-6]。将焊点设计为环形、直线形可以提升接头的连接面积,从而提升接头的强度[7-8]。在试验件上进行了环形焊缝和直线形焊缝的初步试验,环形焊缝成形美观,焊缝一致性较好,热作用区域小。直线形焊缝易于出现弧坑缺陷,由于两板贴合间隙不匀,导致焊缝呈现明显的不均匀性,焊缝成形较差。

对环形焊缝进行剖切检查,焊缝形貌及接头微观组织如图1所示。从图1(a)可以看出,焊缝呈倒三角形,焊缝熔深为1.7 mm,两板熔合宽度为0.74 mm,焊缝宽度为1.6 mm,焊缝中不存在气孔、裂纹等焊接缺陷。焊缝中心、熔合区及母材的微观组织分别如图1(b),1(c)和1(d)所示。由于激光焊是一个快速升温并急剧冷却的过程,焊缝中心晶粒来不及长大而呈细小的针状,根据熔池温度梯度分布,晶粒垂直于母材壁生长。对比熔合区和母材区微观组织可以看出,接头热影响区较窄,且晶粒长大不明显,均为等轴状组织。

图1 焊缝形貌及接头微观组织Fig.1 Weld seam appearance and joint microstructure

采用环形焊点时,可以获得成形良好的焊接接头。对铌铪合金激光点焊接头微观组织进行分析,激光焊作为高能束焊接工艺,焊缝微观组织细小,热影响区较小,一定程度上可保证接头连接强度。

2.2 焊点直径的设计

确定铌铪合金激光点焊形式为环形焊点后,环形焊点直径是重要的设计参数。它与承载能力和产品变形量密切相关。显然焊点直径越大,接头的有效承载面积越大,承载能力也越强。假设上下试板熔合面宽度为0.8 mm,焊点直径与熔合面积的关系如表3所示。但焊点直径越大,焊接热输入量越大。在铌铪合金喷管激光焊研制初期,过大的热输入导致喷管变形严重。为兼顾接头强度和焊接热输入,选择焊缝直径为7.0 mm。

表3 焊点直径与熔合面积的关系

3 焊接工艺参数设计

激光焊接工艺参数(激光功率、焊接速度、离焦量等)影响焊缝形貌,焊缝形貌是决定铌铪合金激光点焊接头性能的直接原因之一。对壁厚为1~2 mm试板而言,选择表面离焦可以获得成形良好的焊接接头[9]。在离焦量一定的条件下,重点分析激光功率和焊接速度对将焊缝特征和接头性能的影响。

3.1 激光功率对焊缝特征和接头性能的影响

图2为焊接速度v=1 200 mm/min,离焦量为0时,焊缝表面熔宽、熔合面宽度和焊缝熔深随激光功率的变化曲线。在保证焊缝熔深大于1 mm,且试件不发生烧穿和严重凹陷的前提下,激光功率控制在1 600~2 000 W的范围内。

从图2可以看出,随着激光功率的增加,焊缝熔深显著增加。在焊接速度和离焦量一定的情况下,焊缝表面熔宽变化不明显,焊缝形貌基本呈现漏斗形。由于焊缝形貌基本相同,熔合面宽度(即熔深1 mm处焊缝熔宽)与焊缝熔深直接相关。当焊缝熔深小于1.7 mm时,熔合面宽度随焊缝熔深和激光功率的增加而增加。当焊缝熔深大于1.7 mm时,熔合面宽度趋于稳定,焊缝熔深和激光功率对熔合面宽度影响较小。从图2中可以看出,当熔合面宽度大于0.7 mm时,焊点的承载强度均不小于8 000 N。此时断裂模式为母材撕裂,接头承载能力与熔合面尺寸关系不大。当焊缝熔宽小于0.7 mm时,接头抗拉强度小于8 000 N。此时接头强度随熔合面的增加而增加,断裂模式为焊缝撕裂。

图2 激光功率对焊缝特征和接头性能的影响Fig.2 Effects of laser power on weld seam feature and joint strength

从图2中可以看出,激光功率是影响焊缝熔深的最关键因素。在焊接速度和离焦量一定的情况下,焊缝形貌基本相同,熔合面宽度与焊缝熔深密切相关,而熔合面宽度是决定接头连接强度的最关键因素。

3.2 焊接速度对熔合特征和接头性能的影响

图3为激光功率P=2 000 W,离焦量为0,焊接速度对焊缝特征和接头性能的影响。从图3可以看出,随着焊接速度的增加,即焊接线能量q=p/v降低,焊缝熔深、表面熔宽和熔合面宽度均减小。此外,随着焊接速度的增加,焊缝形貌由漏斗形转变为钉形,焊缝深宽比增加,从而导致熔合面宽度降低。当焊接速度大于2 400 mm/min时,熔合面宽度小于0.7 mm,接头抗拉强度为7 630 N,断裂模式为焊缝撕裂。当焊接速度不大于1 800 mm/min时,焊接熔合面宽度不小于0.75 mm,接头强度大于8 000 N,断裂模式为母材撕裂。

可以看出,在离焦量和激光功率一定的情况下,焊接速度同时决定焊缝形貌及焊缝熔深,焊缝熔深和焊缝形貌双重因素决定焊缝熔合面宽度,同样,熔合面宽度是决定接头性能的最直接因素。

3.3 接头断裂行为分析

对不同工艺参数焊接接头进行拉伸试验,试件主要呈现以下3种断裂模式,即母材完全撕裂、热影响区撕裂和焊缝撕裂。通过焊接工艺参数对接头力学性能的影响研究可知,断裂模式与焊缝熔合面宽度密切相关。

在拉伸试验中,由于上下板承受的载荷并不在一条直线上,在拉伸过程中会形成一个以熔合面为中心,力臂相当于板厚的扭矩,焊点在扭矩的作用下发生扭转,如图4所示。图4中同时给出了焊点熔合面和焊点四周的应力分布情况,可以看出焊点承受的主要为剪切应力,而焊点四周的A点和B点分别承受拉应力和压应力[10]。由于材料壁厚仅为1 mm,接头所承载的扭矩较小,环形焊缝区域发生偏转角度极小,该力矩不会导致接头失效。当熔合面上的剪切应力达到熔合面处剪切强度时,焊点即从熔合面处分离,出现焊缝撕裂破坏。若焊点抗剪切能力高于抗拉伸载荷能力时,接头发生发生母材撕裂或热影响区撕裂。

图4 焊点承受拉伸载荷时的应力分布情况Fig.4 Stress distribution of joint with tension load

焊缝有效承载面积为:

S=πD×W2

(1)

若焊点发生撕裂,其载荷为:

F1=S×τw=πD×W2×τw

(2)

若热影响区撕裂,其载荷为[10]:

(3)

当F1=F2时,联立以上两式可以求得临界熔合面宽度:

(4)

式中:D为设定焊缝直径;W2为焊缝熔合面宽度;S为焊缝的有效承载面积;t为材料板厚;τw为假设接头抗剪切强度;σhaz为热影响区发生颈缩处材料的拉伸强度。

当熔合面宽度W2小于W2cr时,焊点有效承载面积小,拉伸试验中焊点受拉剪作用发生焊点撕裂破坏。焊点撕裂断口形貌如图5(a)所示,断口形貌呈现明显的剪切条纹,该种接头强度较低。当熔合面宽度W2大于W2cr时,焊点强度高,断裂发生在热影响区或母材上。断口形貌如图5(b)所示,断口存在明显的韧窝,虽断裂发生在母材上,但焊点已发生损伤。

图5 焊缝断口形貌Fig.5 Fracture morphology of joint weld seam

4 产品焊接

要保证接头强度,需保证试件W2不小于W2cr。依据前面的焊接试验结果,W2cr约为0.7 mm。产品焊接前,选取合适的焊接工艺参数进行试板焊接,并进行拉伸试验和金相分析。

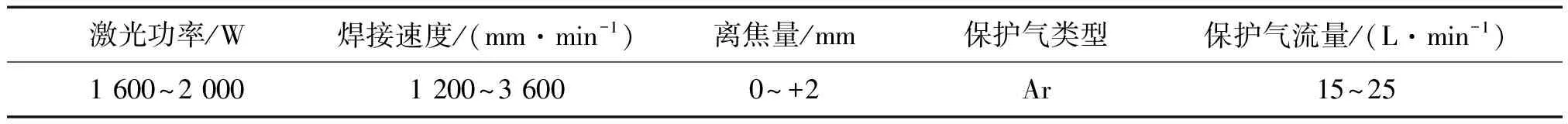

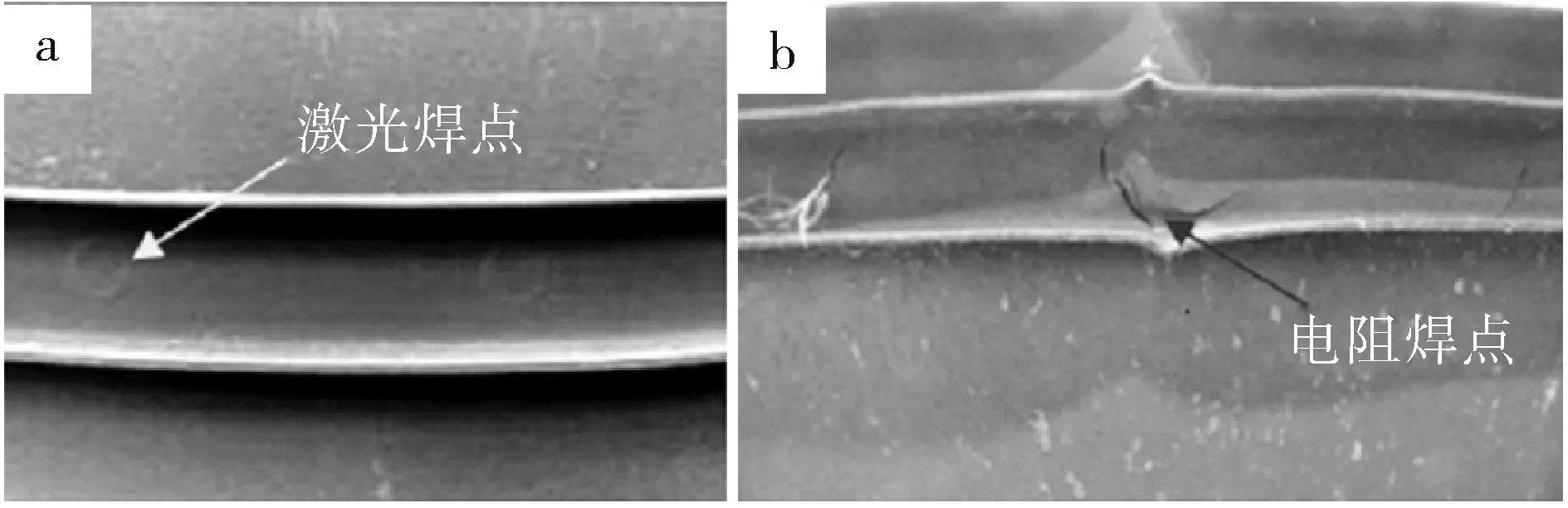

对激光点焊的铌铪合金喷管进行热试车考核,激光焊点及加强筋均完好(如图6),未出现焊点开裂或加强筋撕裂现象,喷管也未发生明显变形,验证了铌铪合金尾喷管激光点焊工艺的可行性。

图6 试车后喷管焊点形貌Fig.6 Appearance of welding spot of nozzle after test

5 结论

1)采用激光点焊工艺可以实现铌铪合金尾喷管高强度的连接,激光点焊的尾喷管在热试车考核过程中未发生较大变形,试车后未出现焊点开裂、喷管或加强撕裂等问题。

2)基于焊接试验确定了铌铪合金尾喷管理化的焊点结构为7 mm的环形焊点。

3)焊点熔合面宽度是影响接头力学性能和断裂方式的直接因素,基于计算和试验确定了临界熔合面宽度为0.7 mm。当熔合面宽度小于0.7 mm时,在拉伸试验中焊点受剪切载荷而发生焊点撕裂,接头强度较低。当熔合面宽度大于0.7 mm时,在拉伸试验中发生母材撕裂或热影响区撕裂,该种断裂模式接头强度较高,此时接头承载能力不小于8 000 N。

4)在焊接速度和离焦量一定的情况下,焊缝形貌基本相同,激光功率是影响焊缝熔深的最关键因素,熔合面宽度与焊缝熔深密切相关。在离焦量和激光功率一定的情况下,焊接速度同时决定焊缝形貌及焊缝熔深,焊缝熔深和焊缝形貌双重因素决定焊缝熔合面宽度。

参考文献:

[1] 张博. 低碳钢激光点焊工艺特性与力学性能研究[D]. 哈尔滨:哈尔滨工业大学工学. 2007.

[2] 陈彦宾.现代激光焊接技术[M]北京:科学出版社出版,2005.

[3] 邹增大, 杜则裕, 田志凌, 等. 焊接手册(第三版)[M]. 北京:机械工业出版社, 2008.

[4] 刘泽敏 , 王磊 , 谢屹. 自锁阀激光焊接工艺研究[J]. 火箭推进, 2016,42(4):90-96.

LIU Zemin, WANG Lei, XIE Yi. Study on laser welding technology for latching valve [J]. Journal of rocket propulsion , 2016, 42(4): 90-96.

[5] 陶汪, 马轶男, 陈彦宾,等. LF6铝合金激光填丝点焊工艺研究[J]. 中国激光, 2013, 40,(11):112-119.

[6] 赵守辉. 铝合金激光点焊工艺优化[D]. 哈尔滨:哈尔滨工业大学工学. 2006.

[7] 吕涛. 钛合金舱体结构件激光点焊变形预测与焊接顺序优化[D]. 哈尔滨:哈尔滨工业大学工学. 2013.

[8] TORKAMANY M J, SABBAGHZADEH J, HAMEDI M J. Effect of laser welding mode on the microstructure and mechanical performance of dissimilar laser spot welds between low carbon and austenitic stainless steels [J]. Materials and design, 2012, 34: 666-672.

[9] 潘兆义,蔡刚,宋国新.铌铪合金推力室身部表面高温防护涂层的工艺技术研究[J]. 火箭推进, 2016,42(4):68-73.

PAN Zhaoyi, CAI Gang, SONG Guoxin. Research on thermal protection coating on body surface of Nb-Hf alloy thrust chamber [J]. Journal of rocket propulsion, 2016, 42(4): 68-73.

[10] 陶汪. 激光点焊焊点质量监测与控制研究[D]. 哈尔滨:哈尔滨工业大学. 2008.