“二维平面网格”技术在PAB开发过程中的应用

王治家

(延锋百利得(上海)汽车安全系统有限公司,上海 201300)

0 引言

由于三维PAB(Passenger Air Bag)气囊在展开过程中能对乘员进行充分的保护,气囊供应商和整车厂都大量使用三维气囊。但在三维气囊的开发过程中,只有二维气袋布片数据而没有三维数模。根据二维气袋布片数据建立的三维CAD模型不能准确反映气囊展开后的形状。因此获得准确的三维气囊模型,对PAB形状的优化以及约束系统的开发都至关重要。作者应用Madymo软件的“二维平面网格”技术,根据二维气袋CAD数据模拟出气囊展开的形状,并对该形状进行优化设计。

1 方法

应用“二维平面网格”技术时,首先要对二维气袋CAD模型进行网格划分获得参考网格,如图1所示。

获得参考网格之后,要对参考网格的边界节点进行重新编号,如图2所示,使缝合线处的节点编号相同。Madymo软件可以根据这些相同的节点编号,将二维气袋布片自动缝合成三维PAB气囊。最后对编辑好的网格单元进行投影,如图3所示,得到气囊的初始状态如图4所示。

图3 网格投影

图4 初始网格

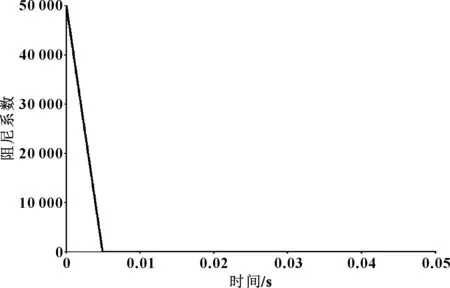

2 关键参数

由于气囊的初始状态是由投影获得的,单元变形比较大,为了确保计算的稳定性,通过ALPHA_FUN命令定义阻尼函数,在计算的初始阶段赋予较大的阻尼系数,避免单元的剧烈运动而带来的计算不稳定。当气囊展开后,再赋予正常的阻尼系数。阻尼函数如图5所示。

图5 阻尼函数

气囊与风挡玻璃的接触应用CONTACT MB_FE的CONTACT_FORCE.KINEMATIC, 摩擦因数(FRIC COEF)为0.1。

气囊自接触应用CONTACT FE_FE的CONTACT METHOD.NODE_TO_SURFACE_INTERSECT。

3 模型验证

采用静态点爆试验验证,气囊的展开过程以及最终的形状对约束系统开发至关重要。图6为不同时刻气囊仿真模型与静态点爆试验的对比。

4 气囊优化

通过与静态点爆图片的对比验证,快速准确地获得了气囊的展开形状,并且很好地模拟了气囊展开过程。

图7 优化方案二

因此在该仿真模型基础上,对气囊形状进行优化设计,提

出3种优化设计方案:(1)将该模型等比例扩大10%;(2) 改变气囊侧面布片的形状,在Y方向上增加长度,如图7所示;(3) 改变气囊侧面布片的形状,在X方向上增加长度,同时在Y方向上缩短长度,如图8所示。

图8 优化方案三

将4个气囊模型放入台车仿真模型中进行对比分析,假人的H点坐标和坐姿从整车总布置图中获得。从图9中可以发现:由于方案一气囊等比例放大而不是单一方向上的增加尺寸,因此可以对头部和胸部同时进行保护。4个优化方案的胸部压缩量(Chest Deflection)基本相同说明安全带性能对该伤害值影响最大。大腿力(Femur Load)主要受仪表板材料特性和安全带延伸率(Webbing)影响,因此4个优化方案大腿力伤害值都为1 817 N。

图9 伤害值对比

5 结论

以一个PAB优化的实例,详细介绍了“二维平面网格”技术在PAB开发过程中的应用。应用该方法在PAB开发初期就可以对其形状进行优化设计,提高约束系统性能,显著降低开发费用和缩短开发周期。

参考文献:

[1]TASS.Madymo Application Manual[M].[S.I.]:Holland,2010.