高锰钢切削加工工艺性能的分析

孙广军

摘 要:本文论述了高锰钢材料的特性,列举了高锰钢零件切削加工工艺性能及切削加工加工过程中经常出现的不良现象,分析了出现切削问题的原因,并以高锰钢材料的车削加工为例指出了提高切削加工工艺性能的刀具参数、切削用量和辅助切削的特殊方法,为提高高锰钢材料的切削效率提供参考。

关键词:高锰钢;切削加工;切削加工工艺参数

高锰钢是一种耐磨钢,锰的含量通常在1O%-18%之间。在常温下,通过对高锰钢进行水韧处理,可得到均匀启勺单相奥氏体组织,单相奥氏体组织的强度、硬度比较低,具有很好的塑性及韧性。当材料表面遇到冲击、突然加压或摩擦后发生塑性变形,同时材料表面被剧烈强化,硬度可达HBW450-550,表面获得良好的耐磨性,同时材料内部仍保持良好的塑性及韧性。由于高锰钢具有良好的耐磨性能及抗冲击性能,其广泛应用于采石、挖掘、采矿、铸造、煤炭工业及钢铁行业。

由于高锰钢组织具有导热系数低、线膨胀系数大、伸长率大和易加工硬化等特点,造成高锰钢材料切削加工工艺性能很差,车削加工的过程中容易出现加工硬化、切削力大、切削温度高、加工精度低及断屑困难的问题。严重影响了高锰钢制品的成品率机加工效率,造成高锰钢制品加工成本提高。因此需要根据高锰钢材料的特性探索合理的切削加工工艺参数,有效地解决高锰钢的切削加工难题。

1高锰钢切削加工过程中容易出现的问题

1.1加工硬化

由于水韧处理后的高锰钢组织为均匀的单相奥氏体组织,由于面心立方晶格的结构特点,受到外力作用晶格容易发生滑移,同时诱发硬度较低的奥氏体组织转变为高硬度的马氏体组织,使材料加工面发生加工硬化现象(硬度可达HBW 500)。使))具磨损严重。

1.2切削力大,刀尖处应力集中严重

经X射线衍射仪及比对标准卡片分析得出高锰钢工件在切削过程中,材料表面会发生氧化反应生成Mn203,经金相显微镜测定氧化层厚度约为o.1-o.3mm。氧化层的存在使切削力显著增加。经实验测定利用硬质合金刀具车削高锰钢外圆时的切削力是普通中碳钢的1.6倍左右。用YG类硬质合金刀具车削高锰钢工件时,车削速度小于20m/min时刀具前刀面上的平均应力约为1000Mpa,是普通中碳钢的3-4倍。刀尖处为应力集中点,容易造成刀具嘣刃。

1.3切削温度高

由于高锰钢工件需要较大的切削力及切削功率,因此,工件表面因切削产生的热量多,加上高锰钢材料导热系数低,工件表面切削区的温度很高,刀具切削刃热磨损严重,降低车刀的使用寿命。

1.4加工精度低

由于高锰钢材料导热系数低,工件切削温度高,加上高锰钢材料的线膨胀系数大,导致工件加工面易产生热变形,影响车削精度。同时,在高温、高压作用下刀具易形成积屑瘤和鳞刺,造成工件加工面粗糙度大且加工精度低。

1.5切屑韧性大,强度高,不易断屑

经过水韧处理后的高锰钢组织为均匀的单相奥氏体组织,具有极高的韧性,约为45#钢的8倍,材料的伸长率大及变形系数都比较大,切削加工时切屑不易卷曲和断屑,处理困难。

2改善高锰钢切削加工工艺性能的措施

2.1加工前后进行热处理

高锰钢工件加工之前,高锰钢工件加热至600一650摄氏度,保温两小时后冷却,这种热处理方式为高温回火处理,高温回火处理可使高锰钢内部的奥氏体组织转变为索氏体组织,回火索氏体比奥氏体具有更好的机械性能,有效降低了高锰钢切削加工时的加工硬化现象,从而改善了高锰钢的切削加工性能。完成切削加工后的零件,需要重新进行淬火处理,使回火索氏体重新转变为单相奥氏体组织。

2.2选择适宜的刀具材料

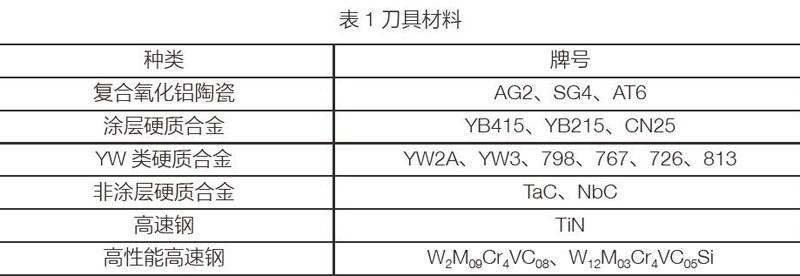

高锰钢材料由于具有极高的硬度及耐磨性,属于比较典型的难加工材料,对加工刀具的材质有严格的要求。如表1所示,刀具选用时要优先选用硬度高、强度、韧性、热硬性高、耐磨性好和导热系数高的刀具。

另外,还可选用立方氮化硼CBN刀具,这种材料的硬度仅次于金刚石,是一种超硬材料,在高温下还能保持超高硬度。为避免否则CBN与被切削工件Mn元素发生化学反应造成刀具磨损,利用立方氮化硼CBN刀具切削工件时,工件的含锰量要低于14%。

2.3合理的刀具几何角度参数的选择

由于高锰钢材料具有较高的塑性和韧性,切削加工过程中容易出现加工硬化现象,且切削温度高,断屑困难,刀尖处应力集中严重,容易造成刀具崩刃,因此需要合理选择刀具的几何参数。本文以车削外圆为例给出车刀工艺参数参考值。

2.3.1刀具前角γo与后角αo选取

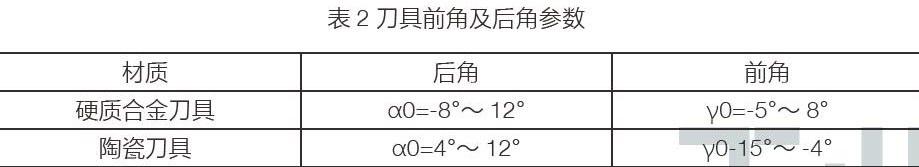

车削高锰钢工件外圆时,为了尽量减轻材料的加工硬化现象,刀具要保持锋利。常采用小前角或负前角,同时选用较大的后角,这样有利于保证刃口强度及保证良好的散热。后角太不宜过大,过大的后倾角会降低刀口强度车削时造成刀具崩刃。加工高锰钢工件时刀具合理的参数值见表2。粗车时取小值,精车时取大值。

2.3.2刀具主偏角kr,与副偏角kr选取

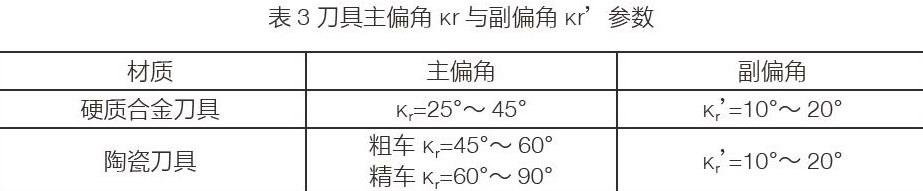

选用较小偏角与副偏角有利于切削表面散热及保证刀尖强度,提高刀具的耐用度。加工高锰钢工件时刀具合理的参数值见表3。选取时需要结合工艺系统刚性。工艺系统刚性较好时取小值。反之,取大值。

2.3.3刀具刃倾角λs选取

切削高锰钢工件时了使刀尖有足够的强度及散热能力,一般选择负刃倾角。硬质合金材料刀具刃倾角λs=-5°-0°;陶瓷材料刀具刃倾角λs=-10°- 0°。粗车加工时刃倾角取较大的负值,精车加工时刃倾角取较小的负值。

2.3.4刀尖圆弧半径λε选取

由于刀尖部分为高应力区域,修磨刀尖时应保留较大的圆弧半径,以保证刀尖部分的强度和良好的散热能力,提高刀具使用。刀尖圆弧半径的选取和加工精度有直接的关系。粗车加工时刀尖圆弧半径λε=1-2mm;半精车加工时刀尖圆弧半径λε=0.5-1mm;精车加工时刀尖圆弧半径λε=0.5-0.2mm;

2.3.5刃口倒棱

车刀最易损坏的是切削刃,通常需要将刃口修磨出负倒棱来提高刀刃的强度。减少崩刃现象。同时,刀具上需要设计断屑槽保证良好的断屑能力,加工高锰钢工件时刀具刃口倒棱参数见表4。

2.4合理选择切削用量

选择切削用量时需要注意高锰钢材料的加工特点:切削力大、切削温度高、刀具磨损快等方面,设定的切削速度不宜太高。同时,由于高锰钢材料在塑性变形和切削力的影响下存在的加工硬化现象,切削过程中高锰钢工件在切削层及表层0.1-0.3mm深度范围内会产生严重的硬化现象。应选择较大的切削深度和进给量尽量避开毛坯表层和前一次走刀造成的硬化层。加工高锰钢工件时切削用量见表5。

2.5采用特殊方法辅助切削

常见的辅助切削方法有以下几种:

3结论

高锰钢具有良好的耐磨性能及抗冲击性能,在工业领域应用广泛。但高锰钢材料车削加工的过程中容易出現加工硬化、切削力大、切削温度高、加工精度低及断屑困难的问题。本文通过分析这些现象出现的原因,指出了高锰钢材料在车削加工过程中合理的刀具参数的选取、切削用量的设定及和辅助切削的一些特殊方法。有效提高高锰钢工件的切削加工工艺性能。

参考文献

[1)张世杰.高锰钢切削加工工艺性能的分析[J].工具技术,2009,43 (03):72-74.

[2]胡永科,李淑娟.高锰钢ZGMn13的切削加工工艺研究[J].机械工程与自动化,2011 (01):176-177+180.

[3]黃德刚.新型球磨机高锰钢衬板的开发与应用[D].辽宁科技大学,2008.

[4]厚汝军.中锰钢抗磨性和高锰钢可锻性的研究[D],燕山大学,2006.

[5]查向东.微合金化高锰钢的应用研究[D],东北大学,2008.

[6]侯晋梅.新型高锰钢衬板制造工艺及性能分析[D].太原科技大学,2014.

[7]熊运昌,杨凌平.高锰钢在模具制造中的应用[J].模具制造,2002 (09):45-49.

[8]杨嵩,任国柱.提高高锰钢车削性能的方法[J].北华航天工业学院学报,2006 (06):12-14.