汽车零部件入厂物流循环取货车辆路径模型构建

季秀玲

本文首先对零部件入厂物流循环取货模式做出简单介绍和必要的假设,期次是对问题研究中涉及到的参数进行设置,最终建立了循环取货车辆路径问题的数学模型。

零部件物流 循环取货 车辆路径

问题描述

循环取货车辆路径问题是汽车零部件入厂物流实施循环取货模式的关键因素之一。取货路径的合理安排能够有效地节省运输时间、提高汽车零部件人厂物流的运作效率以及整体物流服务的质量。通常来说,汽车零部件人厂物流循环取货车辆路径问题可以这样来描述:在汽车供应链系统存在供需双方的前提下,有一个汽车制造厂和多个零部件供应商,汽车制造厂拥有多台运输车辆。具体实施过程如下:汽车制造厂派出厂内的多台车辆到各汽车零部件供应商处取货,规定每个供应商的位置、能够取到的货物量和取货的时间窗一定,且每辆汽车的最大装载量和最大装载容积也是一定的,要求对车辆取货路径进行合理的安排,使得运输的总费用最小。

汽车零部件人厂物流循环取货车辆路径规划需满足以下几个假设条件:(1)派出的车辆所需花费的固定成本相同,可变成本与行驶距离成正比,即目标函数可直接表示为总距离最小;(2)车辆行驶的平均速度相同,不考虑实际路况;(3)汽车制造厂拥有足够的可用车辆且车辆规格相同;(4)所有汽车零部件的装车复杂程度相同,均表示为a=1;(5)从不同供应商处取的汽车零部件可以装在同一辆车上;(6)不考虑车辆到达供应商处取货的等待时间。

同时还需满足以下约束条件:(1)每台派出的车辆从汽车厂出发,最后都必须返回汽车厂;(2)每个供应商处的货物量必须满足装载需求,且只能由一辆车取走;(3)每辆车必须在事先规定好的时间窗内到达供应商处取货;(4)每条路径上各供应商处的取货量之和不得超过取货车辆的最大装载量和装载容积。

循环取货车辆路径问题参数设置

参数设置如下:

将汽车厂设为i(i=0),零部件供应商设为i(i=1,2,…,n)。

m:车辆数,其最小值可通过[∑qi/aQ]+1确定;

qi:从i处的取货量;

Q:车辆最大装载量;

dik:從i到j的距离;

Si:车辆到达i的时间;

Ti:车辆在i处的装货时间;

tij:车辆从i行驶到j的时间,只与距离有关;

ETi:供应商允许的最早取货时间;

ETi:供应商允许的最迟开始时间,车辆满足硬时间窗[ETi,LTi]要求;

M:车辆超出时间窗约束时单位时间的机会成本或罚值。

模型构建

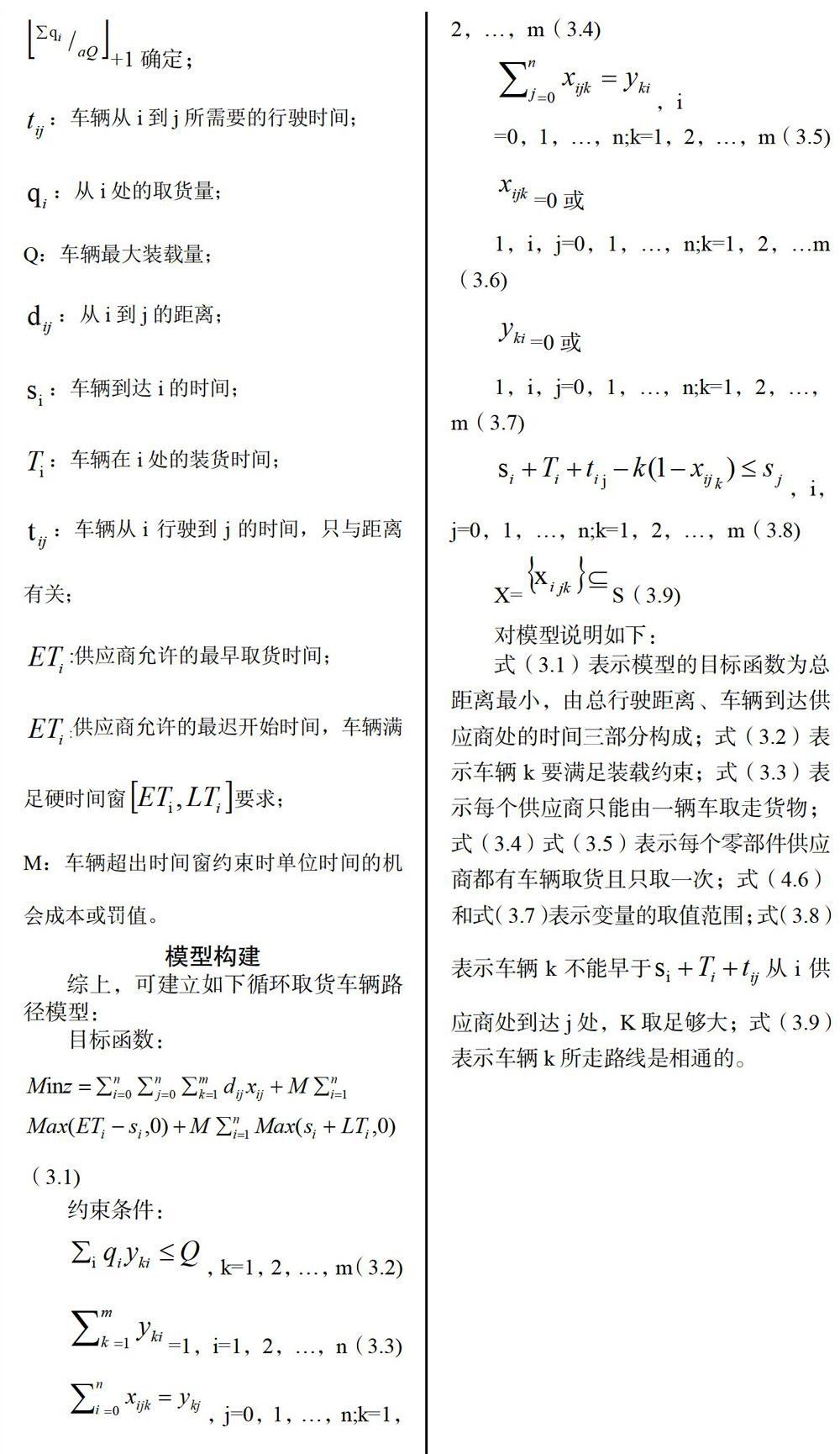

综上,可建立如下循环取货车辆路径模型:

目标函数:

Minz=∑i=0n∑j=0n∑k=1mdijxij+M∑i=1n

Max(ETi-si,0)+Mi=1nMax(si+LTi,0)(3.1)

约束条件:

∑iqiyki≤Q,k=1,2,…,m(3.2)

∑k=1myki=1,i=1,2,…,n(3.3)

∑i=0nxijk=ykj,j=0,1,…,n;k=1,2,…,m(3.4)

∑j=0nxijk=yki,i

=0,1,…,n;1--1,2,…,m(3.5)

xijk=0或

1,i,j=0,1,…,n;k=1,2,…m(3.6)

yki=0或

1,i,j=0,1,…,n;k=1,2,…,m(3.7)

si+Ti+tij-k(1-xijk)≤Sj,i,j=0,1,…,n;k=1,2,…,m(3.8)

x={xijk}

对模型说明如下:

式(3.1)表示模型的目标函数为总距离最小,由总行驶距离、车辆到达供应商处的时间三部分构成;式(3.2)表示车辆k要满足装载约束;式(3.3)表示每个供应商只能由一辆车取走货物;式(3.4)式(3.5)表示每个零部件供应商都有车辆取货且只取一次;式(4.6)和式(3:7)表示变量的取值范围;式(3.8)表示车辆k不能早于Si+Ti+tij从i供应商处到达j处,K取足够大;式(3.9)表示车辆k所走路线是相通的。

结论

本文针对循环取货模式在汽车零部件入厂物流实际应用中存在的问题,做出了相应的假设和约束,使之更加符合现实情况,初步建立了循环取货的车辆路径模型。

[1]张利城,吴金卓.基于循环取货模式的车辆路径优化研究[J].森林工程,2013,29(4):86-89.

[2]王双金.汽车零部件人厂物流循环取货路径优化的模型及算法[J].物流工程与管理,2016,3(38):122-124,107.