声弹性效应螺栓轴向应力标定试验研究

贾雪 王雪梅 甘文成 倪文波

摘要:针对常规检测法测试螺栓轴向应力准确度不高的问题,提出采用超声波对螺栓轴向应力进行测量的方法,研究适用于工程实际的超声纵波检测法。结合胡克定律和声弹性效应原理推导螺栓应力与超声波声时差的关系,并分析温度对测量结果的影响。建立简便有效的标定测试试验系统,采用高速率和高分辨率的测试系统对超声回波信号进行采集,利用小波去噪的方法,消除高频噪声对测试信号的影响。通过对8.8级碳钢和12.9级合金钢两种不同材质螺栓的实际测试和数据处理.实现基于声弹性效应的螺栓轴向应力的标定测试,得到反映螺栓轴向应力和超声波声时差的线性函数关系,其重复准确度达2%~5%,线性关系高度显著。

关键词:螺栓轴向应力;超声波;标定试验;小波去噪

0引言

螺栓作为常用的联接件,在工程中应用十分广泛。普遍应用于航空航天、船舶轮机、化工设备、新能源等领域关键设备的联接处,起强化、密封的重要作用。这些设备或结构中所使用的螺栓,施加于其上的轴向应力对它的性能、寿命和使用状态都有很大的影响。常规的螺栓应力测试方法有扭矩扳手法,电阻应变片法,光测力学法等,这些方法都有一定的局限性。

1940年S.OKA发现了声弹性现象,声波传播速度和应力存在着相互的关联,可通过测量声速的变化间接确定应力。20世纪70年代,在日本科学家德冈辰雄等人的研究中,从有限变形弹性理论出发,导出了超声横波沿主应力方向的2个横波分量的传播速度差与主应力差的关系式,为现代基于声弹性效应的应力测量奠定了坚实的理论基础。此后,各国学者开展了大量有关声弹性效应的研究应用工作,特别是欧美发达国家,不断地对声弹性理论的研究进行充实和完善,并把它应用于螺栓应力的测试中,相继推出了一些较好的和成熟的产品。我国在这方面的研究起步较晚,目前还主要停留在实验室研究的状况。随着我国制造业的发展,这方面的需求日益增加。

基于此,本文对基于声弹性效应的螺栓应力测量方法进行研究,建立相应的标定测试试验系统,采用高准确度的传感器和测试系统分别对超声波和螺栓应力进行测试,分析影响试验系统准确度的主要误差因素,以期得到能精确反映螺栓轴向应力和超声波传播时间关系的标定试验曲线,该标定试验曲线将是实际应用中实现螺栓轴向应力测试的依据。

1超声波螺栓應力检测原理

1.1超声波检测法

超声波螺栓应力检测是基于超声波在螺栓中的传播速度随螺栓所受应力大小而变化的原理,即声弹性原理,来进行检测的。该方法利用超声波传播速度或传播时间等参量来表征试件应力的大小。在工程应用中,广泛采用超声波纵波和横波进行检测。应力的超声波测量是一种间接测量方法,一般不直接测量超声波波速,而是转为测量渡越时间(time-of-flight,TOF)。渡越时间是指超声波沿螺栓轴向传播时所需的往返时间,常用一次反射波和两次反射波之间的时间差计算。利用渡越时间来进行测量又分为单波法和双波法(横纵波联合法)。

1.1.1单波法

单波法就是采用单一波形(纵波或横波,一般采用纵波,纵波对应力敏感程度更高)对螺栓轴向应力进行测量。只需分别测得超声波在螺栓受应力和不受应力状态下的渡越时间差,即可确定螺栓轴向所受应力大小。

该方法具有操作简便、易于实现的特点。但单波法需要测量螺栓在无应力状态下的超声波渡越时间,而对于钢结构中已紧固的螺栓,一般难以获得无应力状态下的超声波渡越时间。

1.1.2横纵波联合法

横纵波联合法通过分别测量螺栓在受力状态下纵波和横波的渡越时间,再进行比值运算,即可获得螺栓轴向应力大小。

虽然横波对应力敏感程度不如纵波的应力敏感程度高,但利用纵波、横波联合测量的方法,其准确度能够满足一般工程应用的需要。而且该方法不需要事先知道螺栓长度,适用于一些已经安装且无法拆卸的螺栓应力测量,在工程中具有很好的可操作性。

1.2数学模型

本文采用纵波法对螺栓轴向应力进行测量,该方法主要结合了两个理论:胡克定律和声弹效应。根据胡克定律,在物体的弹性限度内,应力与应变成正比,比值为材料的杨氏模量E。可得到下式:

根据声弹性效应,固体中的声速与应力有关。若假定螺栓紧固应力为单轴均匀拉伸应力,则超声波在螺栓内沿轴向传播的速度与应力有线性关系,可得到下式:

必须指出,温度变化对超声波传播速度有较大的影响。当螺栓的温度升高时,超声波的传播速度减慢,传播时间变长。因此,必须对温度的影响进行修正,以提高测量准确度。根据文献[11],温度变化对声速的影响,以及在应力和温度同时作用下的声速如下式所示:

在温度不变的环境下,即AT=0时,式(11)即为式(7),此时只有应力变化影响声时差的变化。这时只需测得螺栓在无应力状态和应力状态下超声波的传播时间,以及螺栓轴向所受应力大小,即可建立轴向应力与传播时间差之间的标定曲线,求得系数K。该曲线一旦建立,在实际应用中,当测得了超声波的渡越时间后,根据此标定曲线,便可以确定螺栓轴向所受应力大小。

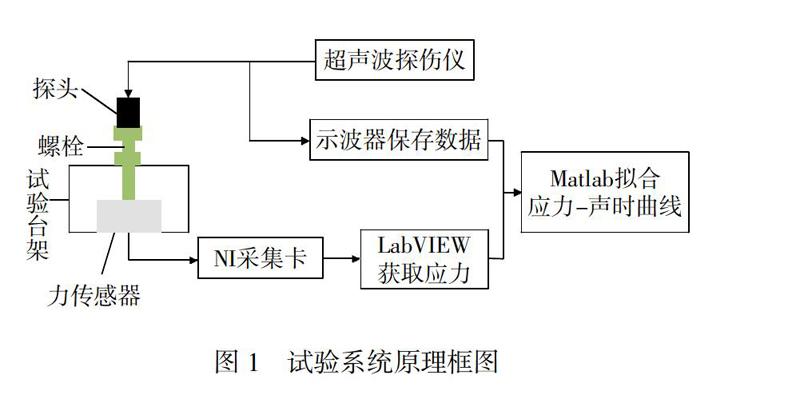

2标定试验系统建立

根据上述测量原理,标定试验系统需要实现超声波在螺栓中渡越时间的准确测量和螺栓轴向实际所受应力大小的准确测量。整个标定试验系统由试验台架、超声波检测、应力测试和数据处理4部分组成。超声波检测采用中心频率为5 MHz的超声换能器,同时为了实现超声波渡越时间的高准确度测试,采用了Tektronix DP02000B系列的示波器,其采样速率高达1GS/s,可实现1ns的时间检测分辨率;螺栓轴向应力测试采用电阻应变式称重传感器,测力准确度为0.05%,并用NI USB-6341数据采集卡采集力信号。试验时分别对多根两种不同材质的螺栓(M12x100的8.8级碳钢螺栓和M10x100的12.9级合金钢螺栓)进行了测试,测试前对螺栓螺帽与尾部进行了铣削平整化处理,以保证超声波探头的良好接触和声耦合特性。图1是标定试验系统的原理框图。

试验时,安装好测试螺栓,通过扳手对螺栓施力,使螺栓紧固力逐渐增加,对每一根螺栓都分别进行多次重复试验,在专门设计的LabVIEW用户界面上可观察到螺栓所受轴向力的实时变化,记录LabVIEW测得的螺栓轴向应力的大小,并同时保存示波器测得的超声波信号。最后在PC机上借助Matlab软件进行超声波回波信号处理,求出渡越时间,再根据对应的轴向应力变化,最后拟合得到应力一声时差的关系曲线。

3实验结果分析

3.1超声波信号处理

图2是采集到的一组超声波回波信号,从图中可以看到明显的起始波及一次回波信号,在一次回波信号后面有很多小的回波,其产生原因可能是底部不平,或是部分入射波发散,这些倾斜波或发散波在螺杆侧面多次反射,传播路径增加而造成的。同时可以看到图中的放大信号里有明显的毛刺,所以在分析确定渡越时间之前有必要对原始测量信号进行去噪等处理。

3.1.1小波去噪

信号在采集和传输过程中,由于外界环境干扰和本身仪器的影响,难免会夹杂噪声,而噪声会影响目的信号的检测与性能识别,所以在信号分析过程中需对信号进行去噪处理。从图2可以看到,超声波测量信号主要受一些高频噪声的干扰,而在各种去噪方法中,小波变换可以很好地抑制高频噪声的干扰,所以本文选用小波变换对超声信号进行去噪处理。

小波阈值去噪的基本思想是先对原始信号进行小波分解,分解后有用信号产生的小波系数较大,而噪声信号相对来说小波系数较小。选取一个合适的阈值,大于阈值的小波系数被认为是有用信号产生的,同时最大限度地保留有用信号的小波系数:小于阈值的小波系数则认为是噪声产生的,将该系数置为0从而达到去噪的目的。对处理后的小波系数进行重构得到去噪后的信号。

利用Matlab软件的处理结果如图3所示。通过比较可以看出,经小波去噪后的信号毛刺更少,波形更平滑,说明小波去噪能有效去除高频噪声。

3.1.2超声波渡越时间的测量

超声波渡越时间测量的关键是确定时间的起点与终点,超声波渡越时间的起点确定为超声波起始波形中第一个波的过零点,终点是一次回波信号中幅值最大特征波的最大值点,如图4所示。虽然二者的差值大于超声波在螺栓中的实际渡越时间,但由式(7)可知,需要测定的变量是聲时差,所以只要每次确定的时间的起点与终点是一致的,就不会影响测量结果。起点的确定方法:该点前一个点在0点附近,后一个点幅值远大于0。终点的确定方法:因为螺栓长度一定,回波时间可以确定在一个大致的范围内,可在该范围内搜索最大值点即可。

3.2应力与声时差关系的拟合

通过LabVIEW测得的力信号,以及示波器采集的超声回波信号,分别经过处理,得到相应的应力及渡越时间后,根据式(7),进行应力与声时差关系的直线拟合和准确度分析,结果如图5~图8和表1所示。

从表1标定系数项可以看出,两种材质的螺栓的K值不同,说明不同的螺栓,声时差与应力具有不同的线性关系:同时可以看到经3次重复试验测得的K值的标准差都极小,说明3次实验结果一致性好;从表中显著性检验项可以看出,对拟合的直线进行F检验,检验结果F>>F 0.01可见拟合的直线均是高度显著的,说明声时差与应力之间有良好的线性关系。

4结束语

基于声弹性效应的螺栓轴向应力测试方法关键是建立反映应力和声时差关系的标定试验曲线。论文推导了应力与声时差的关系,并分析了温度对测量结果的影响。建立了加载方便、测量准确度高的标定试验系统,超声波测试系统的采样速率高达1GS/s,渡越时间的测量分辨率为1ns;由于对超声波信号进行小波去噪处理,消除了高频噪声的干扰,提高了测量的准确度。通过对两种不同材质螺栓的实际测试和数据处理,建立了应力与声时差关系的拟合直线,准确度分析表明,该拟合直线重复准确度达2%-5%,线性关系在0.01水平上高度显著,为实际超声波应力测试提供了可靠的依据。螺栓的应力和超声波声时差之间的关系曲线一旦建立,即可实时检查螺栓的应力状态。在施拧过程中,可依据超声波的回波信号把螺栓的预紧力调整到适当的范围;对已经紧固的螺栓可起到检查的作用,判断螺栓的松紧状态。