航空发动机零组件流量测试系统误差控制研究

张万虎 张亚莉

摘要:为提高航空发动机零组件空气流量测试结果的准确性、控制和降低流量测试系统误差,以某型发动机高压涡轮前内喷嘴支承组件的测试为例,对空气流量测试相关的气源、设备、夹具等系统性因素进行逐一分析和研究。研究结果表明:通过对气源、设备、夹具进行综合控制,可以有效地控制和降低流量测试误差。其中,应对气源进行过滤、干燥,使测试气体的杂质颗粒直径≤1μm,残留油份含量≤1×10-6,露点≤-2℃。设备测量误差可依据推导出的测量误差计算公式通过正确分配和选择各测量器件的精度进行控制。测试夹具应考虑设计集气腔和缓冲板,并使用恰当的密封方法。

关键词:航空器制造工艺;空气流量测试;系统误差控制;音速喷嘴;流量测试夹具

文献标志码:A 文章编号:1674-5124(2018)05-0137-05

0引言

对于航空发动机中的热端零部件如涡轮叶片、高压涡轮机匣等来说,为了增强其承受高温的能力,除了使用更高耐热性能的基体材料、热障涂层外,同时需要引入气流进行冷却。为了实现飞行过程中对冷却气流大小的精确控制,这些零组件往往在装配之前就需要按照一定条件进行空气流量测试,用以对气流通道的通流能力进行检测。目前,用于测量空气流量的仪器主要有热式流量传感器、标准孔板和临界流文丘里喷嘴等类型。其中,临界流文丘里喷嘴(也称音速喷嘴)因其具有精度高、重复性好、性能稳定、结构简单等优点,在空气流量计量和控制领域得到了广泛应用。

一般来说,零件在进行空气流量测试后还应对不合格的气流通道进行返工或返修,流量测量结果的准确性直接影响着零件的后续加工量。因此,应当尽可能地控制和降低整个测量系统的系统误差,从根本上保证测试的准确性和有效性。为此,学者们也开展了相关研究工作。Lima等和Chahine等研究了相对湿度对音速喷嘴测量流量准确性的影响:李普良等对音速喷嘴测量质量流量w时的误差大小进行了分析研究。然而,关于空气流量测试系统误差的具体控制方法与具体控制条件则在国内外的研究中较为少见。鉴于此,本文以GE航空LEAP系列某型发动机中的高压涡轮前内喷嘴支承组件的测试为例,对基于临界流文丘里喷嘴测量空气流量相关的气源、设备、夹具等系统性因素进行逐一分析,并给出了控制和降低测量系统误差的具体方法与控制条件,对工程实际应用有一定指导作用。

1临界流文丘里喷嘴测量流量的原理与零件技術要求

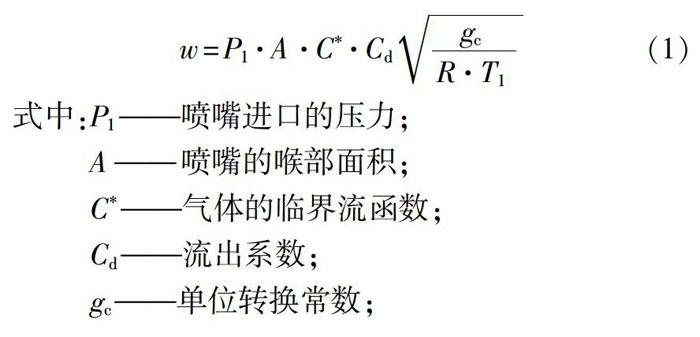

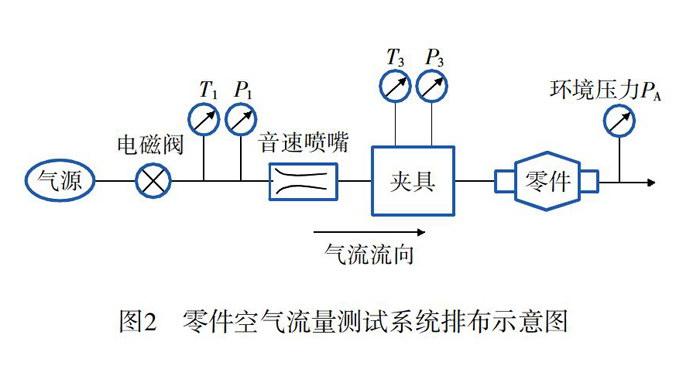

典型的音速喷嘴的形状结构如图1所示。当喷嘴喉部气体达到临界流状态(速度达到当地音速)时,通过临界流文丘里喷嘴的空气流量w为

(1)式中:P1——喷嘴进口的压力;

A——喷嘴的喉部面积:

C*——气体的临界流函数:

Cd——流出系数;

gc——单位转换常数;

R——气体常数:

T1——喷嘴进口的温度。

由式(1)可以看出,在临界流状态下通过音速喷嘴的流量与喷嘴进口处压力成正比,而与下游气体状态无关。因而,只需对音速喷嘴上游的气体状态进行检测即可计算得出通过喷嘴的气流流量大小。

本测试需对某型高压涡轮前内喷嘴支承组件的铸造成形的一组气流通道进行空气流量测试,测试技术条件为:在零件入口与出口压力比RP=1.63的条件下测量气流通道的有效面积Ae,合格范围为0.7500-0.0037+0.0187;in2(1 in=25.4 mm);测试设备的测量精度应达到零件测试误差范围的1/8,即±0.186%。

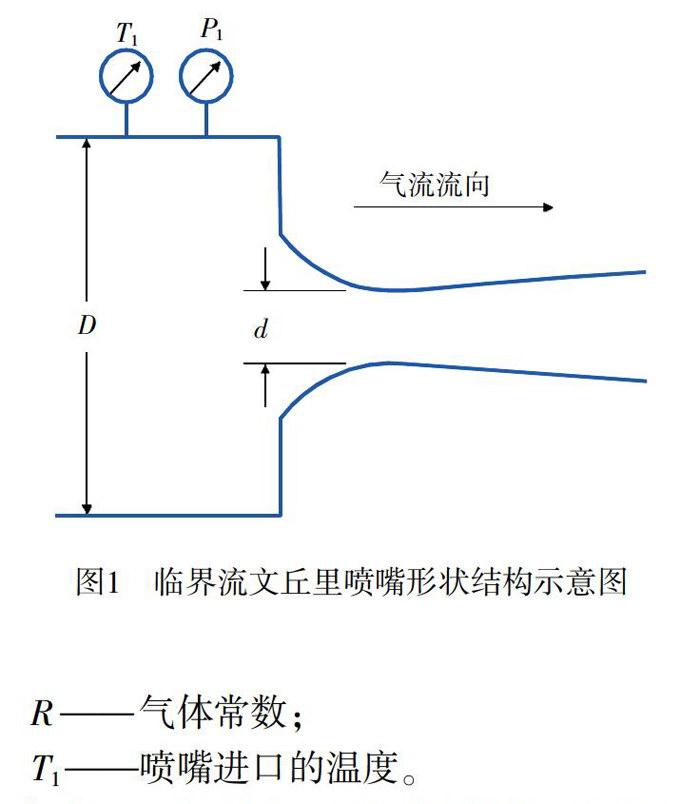

测试使用的流量测试设备为美国Flow svstems公司的High Flow Test Stand设备,该设备是一款基于临界流文丘里喷嘴测量流量的设备。零件在进行空气流量测试时,整个测试系统的排布如图2所示。从气源引出的气流依次经过设备(音速喷嘴)、夹具、零件,最后排人大气环境中。在具有良好密封的条件下,当气流在规定条件下达到稳态时,根据连续性原理,测量通过音速喷嘴的空气流量,即可得通过零件的空气流量大小。为了保证整个测试过程中供气充足,采用了总容量8m3的储气罐。测试用的音速喷嘴的喉部直径为18 mm。

2测量系统误差来源及控制

零件的空气流量测试主要依赖于气源、设备、夹具等因素,这些同时也是造成系统测量误差的主要原因。

2.1气源

考虑到成本,流量测试介质一般选取压缩空气。由于空压机直接产生的压缩空气中含有大量的水分和杂质颗粒,为了使喷嘴保持优异的工作性能及提高测试结果的准确性,需要预先通过过滤器将空气中的杂质颗粒、水分、油雾等进行过滤分离。一般来说,测试空气中的杂质颗粒直径不应大于1μm,残留油份含量不应大于1×10-6。即使经过了过滤,空气中仍然会有一定水分存在,它们会造成空气的纯度降低,从而对流函数C*值产生影响。Aschenbrenner定量研究了空气湿度对C*的影响,结果表明95%的相对湿度造成C*的变化小于0.02%。可见,空气湿度虽然会影响流量测试结果,但影响效果非常有限。虽然如此,对于高精度的空气流量测试来说,一般仍需将过滤后的空气再利用空气干燥机进一步提高干燥度,使露点达到-2℃以下,以尽可能地降低由于气源产生的测量误差。

2.2测试设备

对于测试设备来说,误差主要来源于音速喷嘴、压力测量系统、温度测量系统等测量器具的测量误差。为了定量表示测试设备测量误差的大小,进行了如下的误差传递分析。

虽然式(1)中右边的各物理量并非完全独立,如C*为P1和T1的函数,Cd为A的函数。但是,在绝大多数实际应用中完全可以认为它们是互相独立的凹。基于此,依据误差传递数学理论,使用和方根法可由式(1)求得流量w的合成相对误差为

式(2)中,由于A、gc为常数,其相对误差eA、egc均为0。另外,测试使用的是经过过滤、干燥的纯净空气,R也可认为是恒定常数,因此eR≈0。文献中列出了干燥空气的C*值,所得数据的不确定度为0.05%,因此取ec-=0.05%。由此,式(2)可写成

式(6)即为设备测量A。时的合成相对误差计算公式。

由于客户对设备的测量精度有明确要求,因此应正确分配和选择音速喷嘴、压力测量系统、温度测量系统的测量精度,使eAe值满足规定要求。根据误差分配原则,为了减小eAE值,应首先设法降低影响(权重系数)较大的因子,即ep和eCd。而考虑到降低eCd值的成本远远高于其他两个物理量,且目前市场上可供选用的音速喷嘴的最高精度为0.15%,为满足技术要求,只能选择此精度的音速喷嘴来完成该零件测试,即eCd=0.15%。在此基础上,按照等精度原则对压力测量系统和温度测量系统进行精度分配。代入各已确定的参数值由式(6)可得,eT≈2ep≈0.096%。基于此,本测试选用了精度为0.04%的压力测量系统和精度为0.5 °F的温度测量系统(由于式(1)计算流量时采用的是兰氏温标,因此在32~122 °F(0-50℃)的使用温度下,0.5 °F对应的最低精度为0.5/(32+459.67)=0.1%)。综上,由精度0.15%的音速噴嘴、精度0.04%的压力测量系统和精度0.5 °F的温度测量系统组成的测试设备可满足该零件的流量测试要求。

2.3测试夹具

测试夹具是空气流量测量系统误差的重要来源。确保夹具准确测得零件入口的气体压力,以及具有良好的密封保证测试过程中空气基本完全流向测试通道是提高流量测试结果准确性的关键所在。为此,夹具设计应考虑以下3个方面。

1)设计集气腔。集气腔有一个显著特点,其截面积远大于气流传输管道的截面积(见图3)。它能够使通过管道进入夹具的气流速度显著降低,达到一种相对静滞状态,从而为准确测量零件入口的气体总压提供条件。这是因为,气体总压P总=P静+P动=P静+1/2pv2,其中p为气体密度,v为气流速度。当气流速度越小时,静压越接近总压。为了使得测量的静压能够代表总压,显著降低测量误差,一般应使集气腔中气流速度与声速之比小于0.02。由此,可根据流量计算公式w=pAv和气体状态方程PM=PRT(M为空气的摩尔质量),并代人常温下(25℃)的各气体性质参数,求得集气腔的最小截面积应达到:

2)设计缓冲板。缓冲板的作用是使流经集气腔的空气进一步充分均匀地混合。缓冲板上通常设计有多个均布的通孔,其典型样式如图4所示。通孔的总面积占整个板面积的40%~60%为宜。通过缓冲板后气体均匀一致地流向测试零件,从而有助于提高测试的准确性。

3)保证优异的密封。流量测试过程中,为了防止气体发生泄露,应对零件与夹具的接合面、零件上的非流量测试通道采取恰当的密封。通常可使用橡胶材质的垫圈、O型圈(见图5),利用其在装夹后产生的受压变形来实现密封。针对零件上的孔,还可使用特制橡胶塞、铝箔胶带粘贴的方式密封。为了确认密封效果,应在每次流量测试前进行泄露检查。一般应使整个测试系统的气体泄露速率不超过零件规定流量下限的0.1%。

3零件流量测试结果

使用满足上述条件的气源、设备和夹具组成的空气流量测试系统对零件进行测试,并重复50次以求取平均值,每次测量前都将夹具拆卸掉并重新安装。同时,在内部完成测试后将该零件发往美国CTL实验室进行比对测量。两家单位测试结果如表1所示。

4结束语

本文对影响空气流量测试准确性的气源、设备和夹具等系统性因素进行了逐一分析和研究,并得到了以下结论:

1)通过对气源、设备、夹具进行综合控制,可以有效地控制和降低流量测试系统误差。

2)流量测试应选择经过过滤、干燥的气源。一般应使测试气体的杂质颗粒直径≤1 μm,残留油份含量≤1×10-6,露点≤-2℃。

3)可利用音速喷嘴测量有效面积Ae的合成相对误差计算公式对音速喷嘴、压力测量系统、温度测量系统的测量精度进行正确分配和选择。

4)设计空气流量测试夹具时应考虑设计集气腔和缓冲板,并使用恰当的密封方法。

(编辑:李妮)