固体火箭推进剂的模拟低温点火冲击试验加载方法研究

张怀龙,菅晓霞,周伟良,肖乐勤

(南京理工大学 化工学院, 江苏 南京 210094)

0 引言

固体火箭推进剂的点火过程是一个复杂的非定长瞬态过程[1-2],快速可靠的点火启动是固体火箭发动机正常工作的前提,是发动机正常工作的基本保证。在正常点火条件下,固体推进剂被均匀地点燃,并在较短时间内进入预定的稳定燃烧状态,建立起正常的点火压力[3-4]。但在低温下点火需经受低温和高速加载的耦合作用,会导致推进剂中黏结剂基体形变速度跟不上载荷速度,因此,受力后易发生结构破坏,进而可能影响其在低温下的工作安全性[5-7]。

由于点火过程的瞬时性以及所需试验设备的苛刻性,目前对推进剂力学响应的研究工作主要采用霍普金森压杆和落锤冲击试验两种手段。如Ho[8]通过霍普金森压杆高应变压缩试验,建立了一种高应变率本构模型,预测了固体推进剂复杂非线性黏弹性响应。Balzer等[9]研究了含高氯酸铵推进剂的落锤冲击响应,用高速摄影记录了其热点产生到反应发生的全过程。并采用霍普金森压杆研究了从-60 ℃到60 ℃,不同应变率下的拉伸应力响应,最后结合扫描电镜结果建立了力学性能与撞击引起的点火响应间的关系。郑启龙等[10]采用仪器化落锤对叠氮聚醚推进剂进行低温冲击加载模拟试验,发现当冲击加载能量不低于2 J时,推进剂试样发生断裂,通过X射线微层析成像技术对冲击后的推进剂试样进行观察,发现未冲断推进剂无宏观裂纹产生,而被冲断试样有不稳定的裂纹扩展过程。

除了以上研究以外,还有一些自行设计装置进行研究,如何国强等[11]设计了一套冷流试验测量装置,利用高速摄影进行动态拍摄,获得了不同压强冲击条件下的固体推进剂动态形变数据。张泰华等[12]以爆轰波对高能硝酸酯增塑聚醚(NEPE)推进剂进行冲击,冲击后推进剂基体与固体颗粒发生严重破坏。陈教国等[13]采用25 mm弹丸枪击试验,研究了NEPE推进剂在机械冲击作用下的响应,并得到了弹丸枪击试验冲击的起爆阈值。

综上所述,目前国内外在对固体推进剂力学响应的研究中:霍普金森压杆是拉伸应力,受力方式与点火冲击不同;落锤冲击虽然是压缩力,但其冲击速度与点火冲击速度相差较大。不论哪种方式,冲击介质都是固体,没能模拟点火过程中气体产生压力提供载荷这一实际情况。

本文利用固体推进剂中止熄火的原理,设计了一种中止压力可控的模拟点火冲击试验装置,以点火药燃烧产生的燃气对固体推进剂进行围压冲击,当体系压力达到爆破片的破片压力时,爆破片开裂并迅速泄压,完成对推进剂的点火冲击过程。在对装置所用爆破片和固体推进剂进行设计和加工的基础上,通过对叠氮聚醚推进剂的点火冲击试验,从不同点火方式下升压速率和压力偏差等方面,考察该方法点火压力的可控制特点和重复性,以建立一种新型低温模拟点火冲击试验加载方法。

1 试验方法

1.1 模拟点火冲击试验原理

将待试验的固体推进剂放置于密闭燃烧室内,一侧放置点火药,另一侧安装爆破片,如图1所示。通过点火药燃烧产生的燃气在燃烧室内积聚,使燃烧室内的压力增加,同时燃气对推进剂进行围压冲击,当气体压力达到爆破片承受的最大压力时,爆破片开裂,燃烧室内压力骤降,完成模拟点火冲击过程,压力传感器测量并记录整个过程的压力变化。

1.2 模拟点火冲击试验装置设计

在借鉴中止燃烧试验装置的基础上,结合固体推进剂的实际工作压力范围,设计了正拱刻槽型爆破片,通过它来控制点火冲击压力的释放。将有点火药包的点火塞体、推进剂和泄压塞体(安装爆破片)分别安装于装置本体上,连接压力传感器和点火电极,隔离点火,通过点火电极放电将点火药包引燃后,产生燃气冲击推进剂,高压燃气使爆破片破片泄压,推进剂试样受点火药燃气冲击过程完成,组装好的模拟点火冲击试验装置如图2所示。

1.3 推进剂药型结构调整

最初,采用长方体型的固体推进剂进行了模拟点火冲击试验,结果发现破片后点火药燃气的高速流动会使得推进剂在燃烧室内快速运动,容易与器壁发生碰撞,甚至破片后冲出燃烧室,造成了二次损伤,过程如图3所示。对试验前后的推进剂实物进行拍照,如图4所示。从图4中可以看出推进剂的一侧沿着出口方向被剪切成圆弧状,另一侧由于与器壁碰撞出现了两道裂痕,可见推进剂的二次损伤较明显,会严重影响对点火冲击产生损伤的判断。

为了避免推进剂的二次损伤,对试验的推进剂药型结构进行了改进,设计了圆环药柱结构的推进剂,其外径与燃烧室内径一致,安装置于靠近点火侧,因为其圆环结构,受到的燃气冲击方向主要为中心向药环内侧的径向冲击,在一定程度上可减少轴向移动,如图5所示。同时,该结构与发动机装药结构更接近,模拟状态也能更接近实际状态,因此后续试验均采用圆环药柱装药结构。对该圆环药柱进行了点火冲击试验,点火冲击前后实物图如图6所示。

从图5可以看出,点火药产生的燃气可以从药柱的中间穿过,依靠燃气的围压作用来对推进剂进行冲击,且结果发现推进剂不会冲出燃烧室,虽然其在燃烧室内可能会发生移动,导致推进剂的两侧被撞击,但从冲击后的推进剂实物来看,没有产生明显的二次损伤。而且在后期的性能分析时,取推进剂的中间位置进行分析和观测,从而避免了推进剂撞击导致的分析偏差。因此,在实际操作中,为了保证正常的点火,必须根据装药的形状尺寸和装药量,在点火药的种类和用量确定后,选择合理的点火结构。

2 结果与分析

2.1 点火压力的控制

在模拟点火冲击试验中,通过点火药燃烧产生的燃气在燃烧室内积聚,使燃烧室内的压力增加,实现建压目的。因此,点火药的用量与燃烧室内的压力直接相关,结合点火药的物理特性和燃烧室的体积,根据(1)式来估算点火药量:

(1)

式中:mb为点火药量(kg);V为燃烧室腔体体积(m3),本装置体积为100 cm3;pb为设计点火压力(Pa);m为推进剂质量(kg);δ为推进剂真密度(kg/m3),叠氮聚醚推进剂密度大约为1.8×103kg/m3;fb为点火药火药力(J/kg);αb为点火药余容(m3/kg)。

本文中采用C级硝化棉作点火药,其中fb为912 kJ/kg,αb为0.001 m3/kg,装填密度为0.2 g/cm3,利用(1)式计算得到的压力与对应的C级硝化棉量,试验中可根据所需压力,确定C级硝化棉的用量。

升压速率的设定:根据计算的C级硝化棉量和燃烧室的容积,确定点火压力,并结合爆破片承受的最大压力,共同控制升压速率。

2.2 点火条件对压力与时间曲线的影响

采用弱点火方式,即设计点火压力与破片压力一致的方式,对-20 ℃和-40 ℃叠氮聚醚推进剂,进行了设计点火压力为5 MPa和10 MPa的点火冲击试验,得到点火冲击过程的压力与时间曲线,如图7所示。

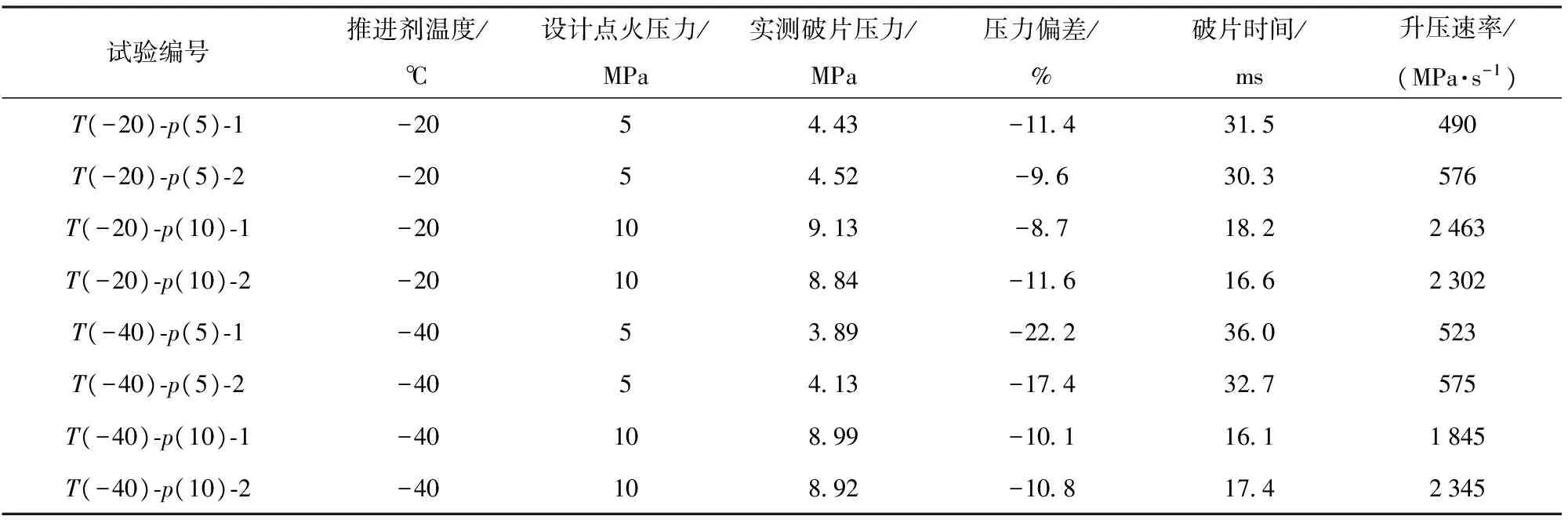

从图7中可以看出,点火开始阶段压力迅速增长,大约达到80%破片压力(分别为4 MPa和8 MPa)时增长减缓,出现平台区,且5 MPa下的平台区大约20 ms,10 MPa下的平台区大约10 ms,待叠氮聚醚推进剂局部引燃后,压力又略微上升达到破片压力,爆破片发生破裂并迅速降压。这是由于点火药量较少,装药引燃时间随点火药量减少而增加,这样容易导致推进剂装药燃烧不稳定。图7中的数据分析整理后列于表1中。

表1 不同点火条件下的试验结果列表Tab.1 Experimental data under different ignition conditions

从表1中可以看出:5 MPa点火时的升压速率约为500 MPa/s左右,这与推进剂点火的实际升压速率相当;10 MPa点火压力的升压速率约为2 000 MPa/s左右,高于实际点火的升压速率,但实测的爆破片压力低于设计压力。分析认为导致爆破片压力偏差的原因:采用的点火C级硝化棉量较少,产生的燃气量不够,虽然后期推进剂燃烧也会产生燃气,但是较长的作用时间导致爆破片受热,其极限强度下降,从而破片压力也随之降低。

不同压力点火后爆破片的开裂状况如图8所示。

点火冲击后,正拱刻槽型爆破片从凸起顶部最薄弱处,沿着刻槽向四周裂开,10 MPa冲击后开裂程度较5 MPa明显,甚至10 MPa下爆破片局部被冲掉。这是由于当点火药燃烧产生的燃气升压速度大于爆破片开裂速度时,会沿着爆破片刻槽线释放压力,爆破片其他区域的压力则无法释放而导致爆破片发生弯曲变形;当燃气升压速率继续增大、远大于爆破片开裂速率时,发生弯曲的爆破片来不及发生形变就被完全剪切掉。

2.3 点火方式对升压速率的影响

上述弱点火条件下,点火时间长导致破片压力的降低,且推进剂被引燃。为了避免由于推进剂被引燃对冲击结果产生影响,并减少爆破片开裂的压力偏差,本文改变了点火方式,在爆破片压力不变的条件下,通过增大点火药量来进行强点火,即设计点火压力大于爆破片的破片压力,得到的压力与时间和升压速度与时间曲线如图9所示,试验结果列于表2中。

从表2中可以看出,强点火下,压力从点火开始迅速增大,大约3 ms即可达到爆破片的破片压力,升压速率达到5 000 MPa/s,增速为弱点火的2倍,而且强点火下爆破片的破片压力偏差较小,在±5%以内。相对于之前的弱点火,强点火使得点火压力达到了设计的破片压力,而且点火时间缩短,升压速率也提高。

表2 不同方式点火冲击的试验结果Tab.2 Experimental data in different ignition modes

2.4 模拟点火冲击重复性试验

点火压力曲线的重现性是推进剂点火强度指标中的一项,因此,本文采用6发同样配方的叠氮聚醚推进剂药柱,在-40 ℃储存48 h后进行了10 MPa的强点火冲击试验,得到点火过程中压力与时间曲线如图10所示。为了详细分析试验结果,将数据整理后列于表3中。

表3 不同推进剂试样点火冲击的试验结果Tab.3 Experimental data of different propellant samples

通过对叠氮聚醚推进剂重复试验结果分析可以看出,不同推进剂试样冲击的实测压力峰值均在9.9~10.3 MPa之间,与设计的10 MPa点火压力相比,压力偏差<±5%,且点火冲击达到压力峰值的时间基本相等,对应的时间相差最大为0.6 ms. 这表明各发点火压力和点火时间跳动不大,点火压力曲线上升的趋势接近一致,实测压力在设计压力的误差范围之内,具有可重复性。

模拟点火冲击加载方法对固体推进剂试样产生的影响,可以采用微型CT扫描、超声检测和X射线探测等无损手段检测其内部结构的变化,同时也可以结合压缩强度等方法检测点火冲击前后力学性能的变化。但鉴于本文工作是建立这种模拟点火冲击的加载方法,因此未作进一步分析,亟需在以后的工作中进行深入研究。

3 结论

1)针对固体推进剂低温下点火瞬间,由于与高速加载的耦合作用可能会导致推进剂结构发生破坏的问题,利用推进剂中止熄火的原理,设计了一种中止压力可控的模拟点火冲击试验加载装置,以点火药量来确定点火压力,以爆破片破片压力来控制中止压力,通过点火药燃烧产生的燃气对推进剂进行围压冲击,来模拟推进剂的点火冲击过程。

2)通过点火药燃烧产生的燃气在燃烧室内积聚,使燃烧室内的压力增加,对低温固体推进剂药柱进行冲击,达到爆破片承受的最大压力时,爆破片开裂,燃烧室内压力骤降,完成模拟冲击。以点火压力和破片压力共同控制这一过程的升压速率。

3)对结构调整后的推进剂试样,通过改变药柱温度、点火压力和点火方式等方法,进行了不同载荷条件的模拟点火冲击,结合测得的点火冲击过程的压力与时间和升压速率与时间关系曲线,表明点火压力和点火方式对其影响明显,10 MPa点火比5 MPa点火的升压速率增加3倍,强点火压力增速为弱点火的2倍,而且强点火下爆破片的破片压力偏差较小,在±5%以内。

4)对6发同样配方的叠氮聚醚推进剂药柱,进行了10 MPa的强点火冲击试验,测得的压力峰值在9.9~10.3 MPa之间,实测压力与设计压力的偏差<±5%,点火升压速率均值为6 300 MPa/s,升压速率大于通常发动机点火的升压速率。表明该模拟点火冲击加载方法压力可控,具有可重复性。

参考文献(References)

[1] 郝海霞, 裴庆, 南宝江, 等. RDX-CMDB推进剂激光点火特性[J].含能材料, 2011,19(3):276-281.

HAO Hai-xia, PEI Qing, NAN Bao-jiang, et al. Laser ignition characteristics of RDX-CMDB propellant[J]. Chinese Journal of Energetic Materials, 2011,19(3):276-281. (in Chinese)

[2] Merrill W B, Karthik P, Piyush T, et al. Modeling of combustion and ignition of solid-propellant ingredients[J]. Progress in Energy and Combustion Science,2007,33(6): 497-551.

[3] 郝海霞, 裴庆, 赵凤起, 等. 固体推进剂激光点火性能研究综述[J]. 含能材料, 2009,17(4): 491-497.

HAO Hai-xia, PEI Qing, ZHAO Feng-qi, et al. Summarization of laser ignition characteristics of solid propellants[J]. Chinese Journal of Energetic Materials, 2009,17(4):491-497. (in Chinese)

[4] Vladimir A A , Alexander G K. The influence of aluminum powder dispersity on composite solid propellants ignitability by laser radiation[J]. Combustion and Flame, 2012, 159(1): 409-415.

[5] 陈鹏万, 黄风雷. 含能材料损伤理论及应用[M]. 北京:北京理工大学出版社,2006.

CHEN Peng-wan, HUANG Feng-lei. Energetic material damage theory and application[M]. Beijing: Beijing Institute of Technology Press, 2006. (in Chinese)

[6] Stany G, Antoine F, Mathieu P. Three-dimensional simulations of ignition of composite solid propellants[J]. Combustion and Flame, 2016, 173:2-15.

[7] Karl V M, Matthew L G, Merrill W B. Laser-induced ignition modeling of HMX[J]. Combustion and Flame,2015,162(2): 506-515.

[8] Ho S Y. High strain-rate constitutive models for solid rocket propellants[J]. Journal of Propulsion & Power, 2002, 18(5):1106-1111.

[9] Balzer J E, Siviour C R, Walley S M, et al. Behaviour of ammonium perchlorate-based propellants and a polymer-bonded explosive under impact loading[J]. Proceedings of the Royal Society A, 2004, 460:781-806.

[10] 郑启龙, 刘海涛, 胡义文, 等. 低温下叠氮聚醚推进剂冲击损伤特性与动态力学性能[J]. 含能材料,2017,25(5): 354-359.

ZHENG Qi-long, LIU Hai-tao, HU Yi-wen, et al. Impact damage and dynamic mechanical behaviors of azido polyether propellant at low temperature[J].Chinese Journal of Energetic Materials, 2017, 25(5): 354-359. (in Chinese)

[11] 何国强, 蔡体敏, 李江, 等. 含缺陷固体装药燃烧异常实验分析[J]. 推进技术,1999, 20(3):30-35.

HE Guo-qiang, CAI Ti-min, LI Jiang, et al. The experimental analysis of the abnormal combustion of the defective solid charge propellants[J]. Journal of Propulsion Technology, 1999, 20(3):30-35.(in Chinese)

[12] 张泰华, 白以龙 ,王世英, 等. 冲击破碎高能推进剂的燃烧异常[J]. 试验力学,2000,15(3):317-323.

ZHANG Tai-hua, BAI Yi-long, WANG Shi-ying, et al. Shock-induced damage in high-energy propellants and its effect on combustion[J]. Journal of Experimental Mechanics, 2000,15(3): 317-323.(in Chinese)

[13] 陈教国, 阳世清, 赵孝彬,等. 高能固体推进剂机械冲击安全性研究[C]∥中国宇航学会固体火箭推进专业委员会第24届学术年会论文集. 烟台:中国宇航学会固体火箭推进专业委员会, 2007: 204-207.

CHEN Jiao-guo, YANG Shi-qing, ZHAO Xiao-bin, et al. Study of high energy solid propellant mechanical impact safety[C]∥Proceedings of the 24th Annual Seminar of Solid Rocket Propulsion Branch of Chinese Society of Astronautics. Yantai: Solid Rocket Propulsion Branch, Chinese Society of Astronautics, 2007:204-207. (in Chinese)