蒸汽干燥机盘管的工艺制作探讨分析

罗小康

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

蒸汽干燥机作为熔炼车间的咽喉设备,主要用于对铜精矿的干燥,而盘管作为干燥机的最重要的部件,其工艺制作的过程相当的严格。以前全依赖进口,但是经过国内厂家的攻坚,现在已完全具备代替进口件的能力。

2 设备的技术参数

(1)设备名称:蒸汽干燥机盘管组[1]。

(2)蒸汽盘管组宽度(两直管φ89×6中心宽 L):2128mm;2020mm;1860mm;1693mm;1528.5mm;1364mm;1200mm;1035mm;861mm。

(3)蒸汽盘管组长度:10255mm

(4)工艺参数:流通介质为2.3MPa(g)饱和蒸汽[2],外部介质为铜精矿和石英砂[3-4]。

3 设备的结构、性能和制造要求

(1)管件制作符合 GB13296-2013《锅炉、热交换器用不锈钢无缝钢管》标准

(2)无缝钢管尺寸,外径,重量允许偏差要符合《GB/T17395-1998》标准,钢管外径允许偏差符合D4等级。无缝Φ89×6mm的管子的全长弯曲度符合E5等级,每米长度弯曲度符合F5等级。

(3)两根 Φ89×6mm的直管要满足设计平行度的要求,所有Φ60×δ4mm环管要满足图示平行度及垂直度要求。

(4)支管同直管焊缝对口错边量应不大于0.5mm,对接环焊缝采用氩弧焊,焊后进行射线检测,按《JB-T4730.2-2005》规定。

(5)装配前所有的管子应去除管端飞边,毛刺并倒角,用压缩空气或其他方法清除管子内壁附着的杂物。

(6)该组件出厂前要进行水压试验[5],压力ρ水=4.0Mpa,保压 60min,不漏不变形为合格。

(7)加工.检验完毕进行酸洗钝化处理。

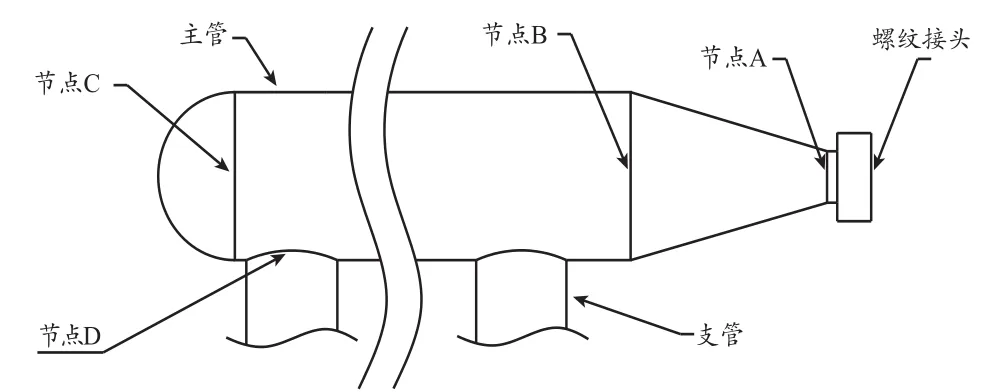

图1 现场安装

4 盘管组制造过程

4.1 检验

不锈钢管具体规格尺寸、材质要求如下。

所有主管(包括锥管,护套,封头及螺纹接头)材质为S31603,规格Φ89×6mm,所有支管材质为S32205[6],规格Φ60×4mm,主管上的耐腐耐磨材料为304,规格Φ95×3mm。其外径偏差不大于公称外径的±0.75%、厚度上偏差不大于公称厚度的0.20%。不锈钢管的质保文件齐全且符合相关标准的规定。

4.2 零部件制造及组装

4.2.1 零、部件制作

(1)支管制作

支管制造过程中涉及的主要是弯管工艺。管道弯管工艺主要分为热管弯管和冷管弯管,通常而言,加热温度要参照t=( tC-56) ℃的标准温度,其中,tC指的是管子材料的下临界温度,当加热温度不低于t的情况下,弯管工艺是热弯弯管;在温度低于标准温度t的情况下,则是冷弯弯管。此次用到的是冷弯弯管,制作过程中不需要加热,不会改变材料的组织结构,具有节约能源等优点[7]。

工艺流程:划线-下料-磨边-弯管-检验

下料前首先应进行排版,下料时必须按工艺尺寸划下料线,下料后磨边应按下料线进行,坡口的角度应符合焊接工艺要求。管子长度公差应控制在±1mm。

①管子磨边后在板料两端用样板划出预弯线,用弯管机将支管按照要求弧度进行弯管。

②弯管完成后用专用模板对弯管进行长度和弧度的检查,形状误差≤3mm。两端各留10mm装配余量。

(2)主管制作

工艺流程:划线-下料-磨边-开孔-拉拔

划线下料磨边的技术要求与支管相同。

①按照图纸要求,在相应的位置开孔。

②根据产品工艺要求,需在Φ89×6mm不锈钢无缝管上用冷拔推制的方法,制造Φ60×4mm的三通接管。中心距117mm,支管高度为Φ89管中心至支管管口52mm。

图2 冷拔推制而成的三通接管

③用压力机对主管进行校直处理,直线度不大于2mm。按JB/T4730-2005《承压设备无损检测》中的渗透法检查拉制变形部分,不得有裂纹等缺陷。

4.2.2 组装

用焊接工装控制好尺寸,修磨支管两端,确保焊接间隙,按焊接工艺要求,焊接支管与主管的焊缝。并按JB/T4732 的要求分三个角度对焊缝进行双壁双影射线检测,Ⅱ级合格[5]。

(1)所有的焊接应在平面支架上进行,并防止与碳钢直接接触。

(2)将两根总管平行放置,总管上管接头朝向按图纸要求。两根总管之间的距离、平行度,总管上管接头朝向有专门的夹具保证。

(3)总管有管卡固定,每根总管上管卡数量不得少于7个。

(4)总管在固定好后,全部焊接结束之前不得有松动。

(5)将第一根弯管与两根总管管接头分别组对点焊固定,控制对口错边量、对口间隙满足焊接工艺要求。

(6)弯管和总管之间的垂直度公差由中间调整架进行调整。

(7)将剩余弯管与总管管接头分别组对点焊固定。

(8)所有弯管和总管之间的垂直度公差由中间调整架进行调整。

(9)全部组对点焊固定结束以后,应进行整体检验。从平行于总管方向,所有的弯管应完全重合,从垂直于总管方向,所有的弯管应全部平行。

(10)中间调整架应对弯管有固定作用。

(11)焊接采用氩弧焊。

(12)两名焊工对称焊接,每名焊工采用跳焊的方法,以防止整体变形。

(13)管接头的焊接顺序、道数按焊接工艺,以防止弯管扭曲变形。

(14)全部组对焊接结束以后,应再次进行整体检验。

5 蒸汽干燥机盘管制造过程中的焊接工艺

5.1 蒸汽干燥机盘管的制造过程中需要焊接的主要节点

(1)主管中的螺纹接头和锥管焊接;焊接后螺纹接头的端面垂直度小于0.1mm,以确保与其对接的L型金属管间的直线度和定位套的安装。

(2)主管中的锥管和无缝钢管焊接。

(3)主管中的封头与无缝钢管(Φ89×6mm)的焊接。

(4)盘管中的主管与无缝钢管(Φ60×4mm)的焊接。

图3 盘管主要焊接节点

5.2 蒸汽干燥机盘管焊接工艺参数及坡口的选择

焊接质量直接受焊接工艺的影响,不合适的焊接工艺参数、间隙与坡口会导致裂纹和气孔,并可能出现更严重的焊接残缺。在焊接过程中为了获得较好的机械性能以及较好的成形焊缝,须选择适当的工艺参数、间隙以及坡口。

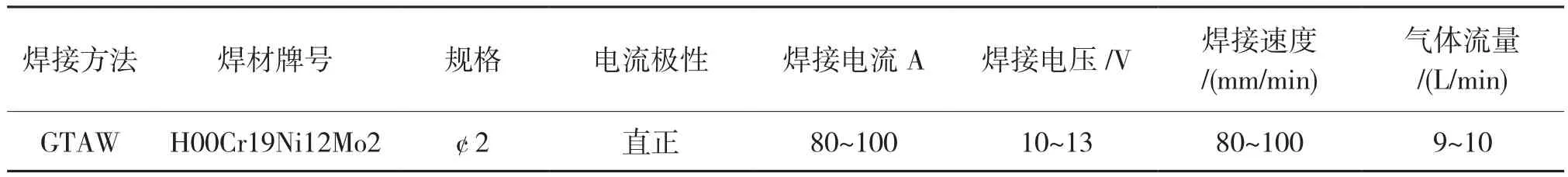

5.2.1 蒸汽干燥机盘管焊接工艺参数

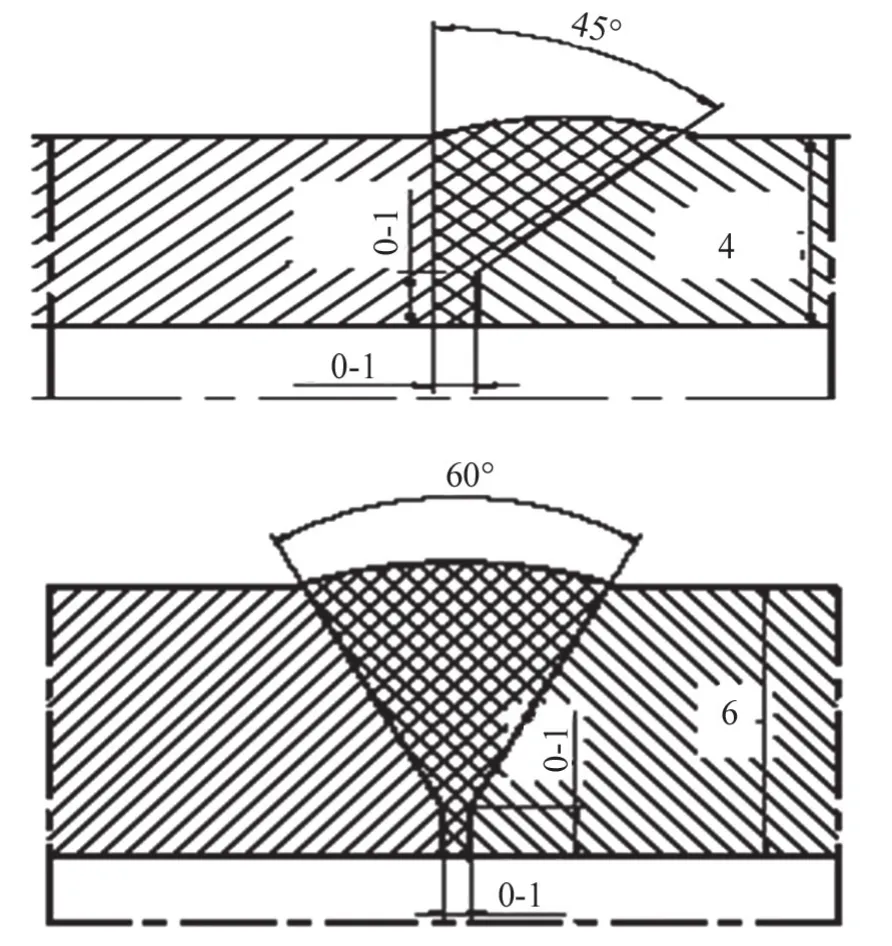

保证焊接质量,避免焊接缺陷和充分发挥设备能效的前提是焊接工艺参数的合理选择。氩弧焊的工艺参数包括焊接速度、氩气流量、焊接电流与电弧电压等。焊缝形状、焊接过程的稳定性、沉积速率、焊接变形、显微组织稳定性、焊接化学成分以及稀释率与焊接工艺参数有很大的关系,焊接质量与热输入同样也受焊接工艺参数的影响[8]。特别值得一提的是,蒸汽干燥机盘管外工作表面介质中含有带腐蚀性的氯和氟元素[5],焊接时需要控制热输入防止破坏不锈钢的耐腐性。5.2.2 蒸汽干燥机盘管焊接坡口图

图4 主管上拉拔口与支管(Φ60×4mm)焊接点坡口图以及主管中各组件的焊接点坡口图

5.3 蒸汽干燥机盘管焊接工艺具体流程

(1)主管中各组件的焊接(节点 A、B、C)

①按焊接工艺加工焊接坡口。

表1 焊接参数

②清理待焊区坡口两侧不小于 20mm 范围内油污、锈渍等。

③氩弧焊组对、点焊固定。

④氩弧焊打底(Ar气、焊两层,层间温度:150℃)。

⑤清理焊渣及飞溅,修整焊道,作焊工钢印记录。

⑥检查焊缝表面,不得有裂纹、气孔等缺陷。

⑦焊缝100%RT 检测,符合 JB/T4730 -2005的Ⅱ级合格。

(2)盘管中的主管与支管的焊接(节点 D)

①按焊接工艺加工焊接坡口。

②清理待焊区坡口两侧不小于 20mm 范围内油污、锈渍等;用专用工装固定主管和支管。

③氩弧焊组对、点焊固定。

④氩弧焊焊接(Ar气、焊两层,层间温度:≤150℃)。

⑤清理焊渣及飞溅,修整焊道,作焊工钢印记录。

⑥检查焊缝表面,不得有裂纹、气孔等缺陷。

⑦焊缝 100%RT 检测,符合 JB/T4730 -2005的Ⅱ级合格。

结论 由于篇幅有限,此文对盘管的总管及支管的制造只做了简单的介绍,侧重于支管与总管的焊接工艺的论述。后续将对弯管,开孔,拉拔等工艺作更详尽的分析。