莫来石晶须的合成与分散

田 雪,李翠伟,武令豪,刘 硕,李 昊,邓娜娜,汪长安

1北京交通大学 机械与电子控制工程学院,北京100044

2清华大学 材料学院 新型陶瓷与精细工艺国家重点实验室,北京 100084

随着现代科技的高速发展,新型复合材料因其优异性能越来越受到世界各国材料科学工作者的极大关注,其中晶须增强复合材料是研究较广泛的材料之一。

晶须是指在人工控制条件下合成的具有一定长径比和截面积小于 5.2 × 10-4cm2的单晶纤维材料。晶须直径非常小,不含有通常材料中存在的缺陷 (晶界、位错、空穴等),因此使其机械强度接近临界原子间力[1,2]。晶须可分为有机晶须和无机晶须两类[3]。莫来石晶须作为无机晶须中的陶瓷质晶须[4],具有高耐火度、强抗热震性以及耐腐蚀、抗蠕变、强电绝缘性等性质[5],是理想的高级耐火材料。此外,莫来石晶须还被用作密封材料、填充材料以及纤维强化金属的增韧增强材料。任强等人[6]采用高温二次烧结形成的莫来石晶须通过玻璃相与陶瓷体结合,烧结铝矾土瓷器,显著提高了铝矾土瓷器的强度。边超[7]在研究莫来石晶须对钙长石多孔陶瓷材料的增强效果时发现,莫来石晶须加入量对多孔陶瓷的气孔率及热导率影响不大,但增强效果较为显著。

与原位自生晶须增强相比,外加晶须增强具有晶须含量可控的优点,但需要有批量化生产的高纯度的、高长径比的、高分散的晶须原料供应。目前国内对莫来石晶须的研究主要集中在合成和生长机理方面,尚未见到有批量生产且能直接应用到材料增强研究中的莫来石晶须成品[4]。

国内外对于晶须的制备有多种方法。Moyer等人[8]以A12O3和SiO2为原料、SiF4为催化剂,采用直接粉末烧结方法制备出莫来石晶须;Peerra等人[9]和Katsuki等人[10]通过矿物分解法煅烧高岭土矿,在1600°C以上从熔化物中合成出针状莫来石;范正赟等人[11]以SiO2和Al2(SO4)3·18H2O为原料,以K2SO4为熔盐介质,通过熔盐法制备出莫来石晶须粉体。其中,固相反应法因过程简单、工艺参数易控制而得到了最为广泛的研究。但制备出的晶须常因各种原因 (制备方法、晶须表面力和静电的作用等) 而发生团聚,影响了晶须材料的增韧补强效果[12]。

国内外关于莫来石晶须分散方面的研究也较为少见。胡克艳等人[13]以水为球磨介质,采用低速(200 r/min) 机械球磨的方式研究了球磨时间对晶须分散的影响。

本文采用固相反应合成方法,以 SiO2和γ-Al2O3为主要原料,AlF3·3H2O为助剂制备了莫来石晶须,采用正交试验对影响莫来石晶须形成的重要因素 (烧结温度、保温时间、氟化铝加入量) 进行了分析。结合 X射线衍射 (XRD) 分析和扫描电镜 (SEM) 观察等手段,研究了各影响因素对莫来石晶须的纯度、长径比及微观结构的影响规律。此外,本文还对所制备的莫来石晶须的分散进行了多方面 (分散剂种类、分散剂浓度、不同酸腐蚀及腐蚀时间等) 的研究,并采用最终沉降体积测试结果对莫来石晶须的分散性进行了表征。

1 实验过程

1.1 材 料

实验采用 γ-Al2O3(~ 9 μm,贵州清镇市精工磨料厂) 和 SiO2(~ 4 μm, 上海凤陈有限公司) 作为合成莫来石晶须的主要原料,添加的烧结助剂为AlF3·3H2O (分析纯,国药化学试剂厂)。混料过程中以无水乙醇 (分析纯,北京化工厂) 为介质。分散过程采用的试剂为:氢氟酸 (分析纯,西陇科学)、盐酸、氨水 (分析纯,国药化学试剂厂)、硝酸 (分析纯,北京化工厂)、硫酸 (分析纯,北京化工厂)。分散剂选用聚丙烯酸铵及六偏磷酸钠 (SHMP,分析纯,西陇化工股份有限公司)。

1.2 莫来石晶须的合成

首先,按比例Al2O3: SiO2= 1.4 : 1称取一定量的γ-Al2O3、SiO2及一定量的AlF3·3H2O加入到球磨罐中,以无水乙醇为介质,滚筒球磨混合15 h ~ 20 h。而后,将混合均匀的原料置于烘箱中干燥,并将完全干燥的粉体过200目筛;将过筛后的粉体自然堆积于坩埚中,加盖密封;最后将密封的坩埚置于马弗炉中经过煅烧、保温及随炉冷却后即得到莫来石晶须。

对于固相合成法制备莫来石晶须,对晶须物相组成及晶须长径比影响较大的因素包括烧结温度、保温时间及氟化铝含量,因此本文采用正交实验法设计3因素4水平正交实验以确定这三个影响因素的主次及其显著性。水平范围的选取由前期实验确定[14]。

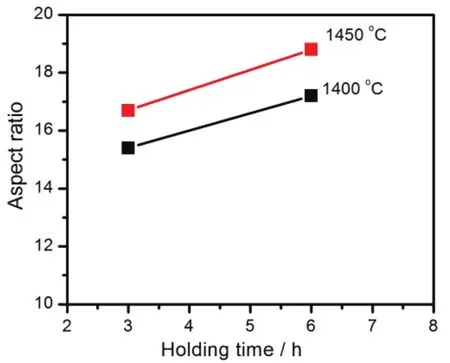

图1 晶须长径比随温度及保温时间的变化Figure1 Variation of the aspect ratio of mullite whiskers with the calcining temperature and holding time

对保温时间及烧结温度进行了有无交互作用的判断,实验结果如图1所示。由图1可以看出,两条直线近乎互相平行,这说明保温时间和烧结温度这两个各因素在所取的水平区间没有明显的交互作用。因此可以选用正交表L16 (43)来安排实验,并设置一个空白列作为误差列。实验过程中除可变因素外,其他工艺参数均保持一致。采用晶须的长径比作为分析正交实验结果的量化指标,而采用物相组成作为定性分析指标。具体的实验方案及长径比测试结果列于表1。

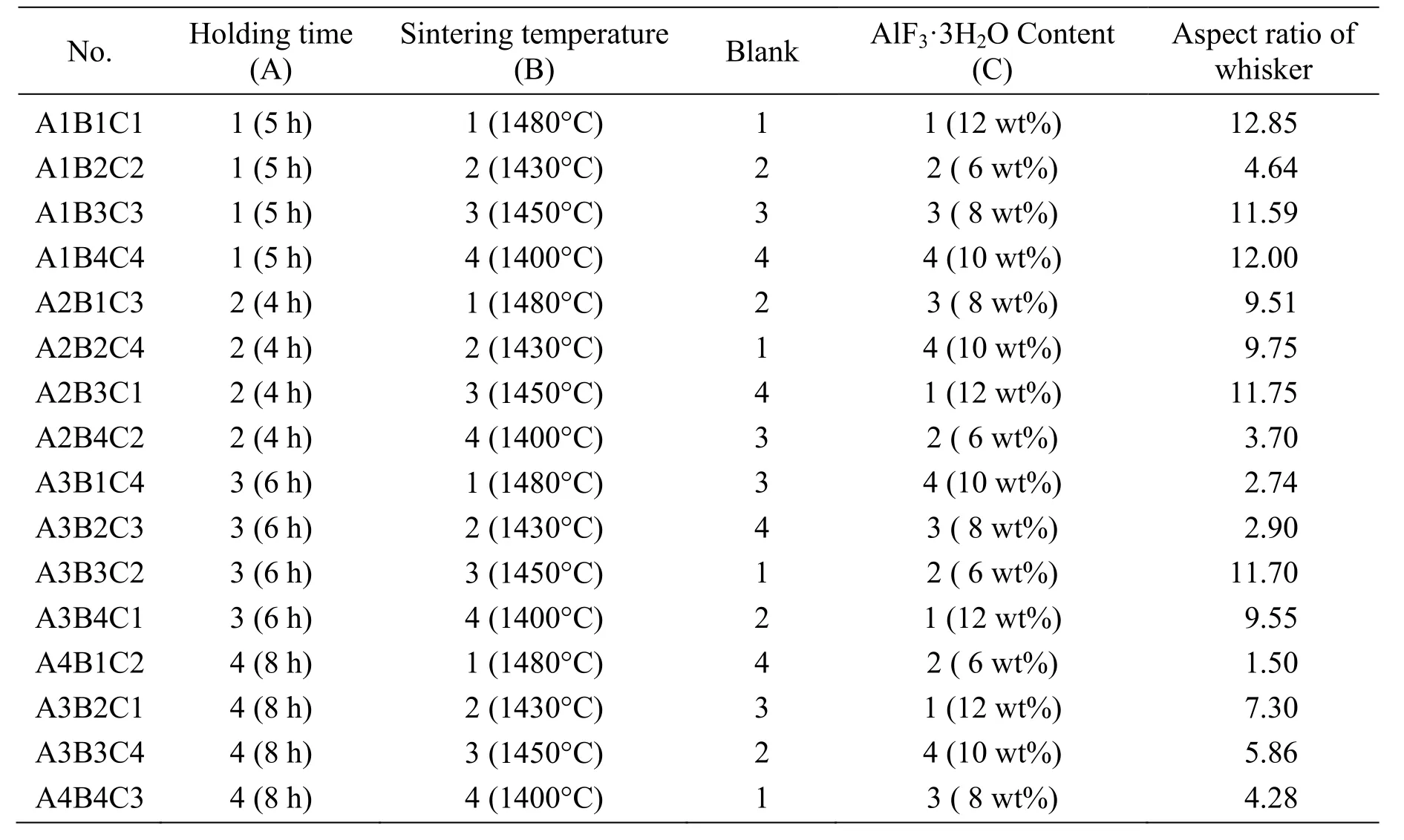

表1 实验方案及结果Table1 Experimental program and results

1.3 莫来石晶须的分散

本文主要对分散剂种类、浓度以及酸腐蚀等对莫来石晶须分散性的影响进行了研究。

实验选用聚丙烯酸铵和六偏磷酸钠分别作为分散剂。以去离子水为溶剂,分别配置20 mL一定质量分数的聚丙烯酸铵溶液及六偏磷酸钠溶液,同时取不加任何分散剂的去离子水20 mL作为分散剂效果对比实验组。将相同制备条件下获得的莫来石晶须粉体置于各分散剂溶液中搅拌相同时间并放于超声波清洗机中超声分散15 min后,测量并计算最终沉降体积。

晶须晶界酸腐蚀实验首先研究了不同种类酸对晶须的腐蚀影响:选用盐酸 (6 mol/L)、硝酸(68%)、硫酸 (98%) 和氢氟酸 (40%),分别配置3 mol/L的酸溶液100 mL (溶剂选用去离子水),对相同制备条件下获得的等量晶须腐蚀6 h,而后稀释、干燥,测量、计算得到不同酸溶液腐蚀后晶须粉体的重量变化率。之后,选用氢氟酸为腐蚀酸,研究了不同腐蚀时间对晶须腐蚀的影响:配置 3 mol/L的氢氟酸溶液,对相同制备条件下获得的等量晶须腐蚀不同时间,而后稀释、干燥、称量,计算重量变化率。

1.4 分析与表征

采用德国Bruker公司的D8ADVANCE A25型X射线衍射分析仪 (XRD) 分析物相组成;采用日本岛津公司配置有能谱仪的SSX550型描电子显微镜 (SEM) 观察显微结构并分析组成。

采用晶须长径比来作为正交实验的量化评价指标。晶须长径比通过同样大小电镜图片上两对角线穿过的所有晶须的长径比平均值表征。测试结果为不同区域多个照片的平均值。

采用最终沉降体积表征晶须的分散性:最终沉降体积越小,沉降密度越大,分散效果越好。最终沉降体积的测量方法为:将经过分散的晶须粉体混合液简单搅拌后倒入烧杯中,采用超声波清洗器超声分散一定时间;随后,将分散后的混合液倒入量筒中静置20 h (晶须完全沉降完毕)。量筒中下层絮体的体积为一次最终沉降体积。测量三次取平均值。

2 结果与讨论

2.1 合成莫来石晶须的显微结构及组成

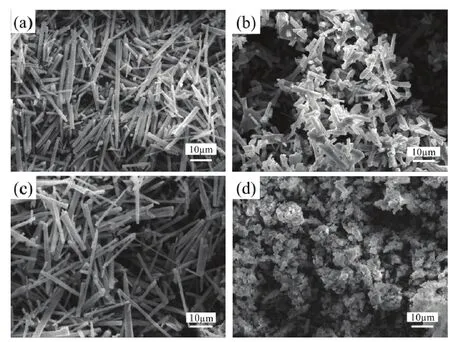

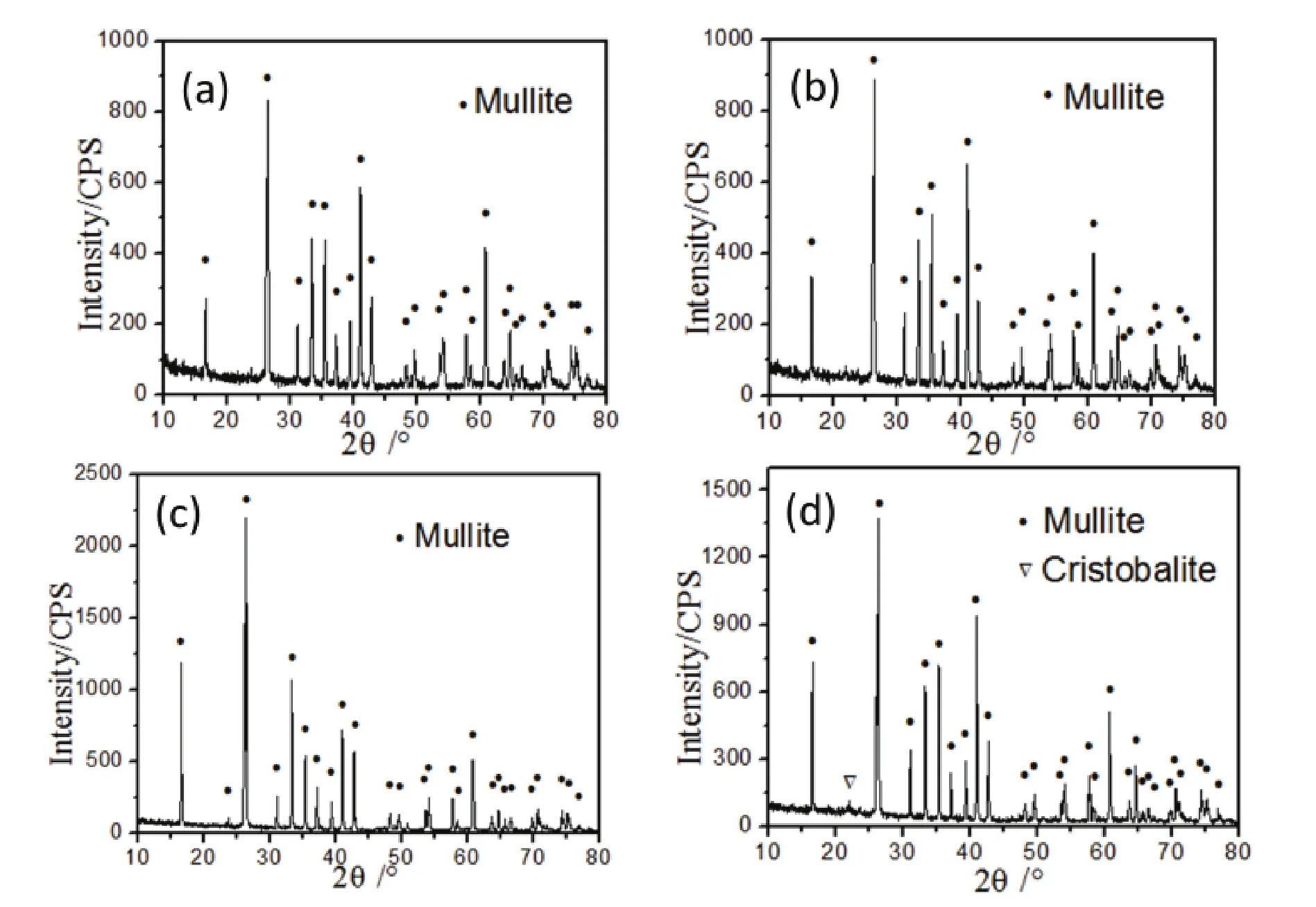

对16组正交实验制备的莫来石晶须粉体进行了显微结构观察及物相分析。四组典型晶须的SEM照片及XRD图谱分别如图2及图3所示。

分析对比图2 (a) ~ (d) 发现,不同实验方案下制备的粉体晶粒形貌有很大差别。图2 (a) 为添加12 wt% AlF3·3H2O作为烧结助剂、在1480°C下煅烧5 h制备的粉体SEM照片,可以看出在此条件下制备的晶须大部分呈细长的针状,其平均长径比约为12.8,平均直径约1.5 μm。与之差别比较大的是添加6 wt% AlF3·3H2O作为烧结助剂、在1480°C下煅烧8 h得到的晶须图2 (d);此时,莫来石以颗粒状为主,有少量的晶粒成短棒状。介于二者之间的则如图2 (c) 所示,所对应的实验条件为添加6 wt% AlF3·3H2O,在1480°C下煅烧4 h,此条件下制备的莫来石以短棒状为主,其长径比约为3.7。对比三组实验可以发现,在煅烧温度相同的条件下,AlF3·3H2O加入量较少时,所形成的晶须长径比较短。这是因为AlF3·3H2O在高温时生成的氟化物气体过饱和浓度是影响晶须生长的关键。AlF3·3H2O加入量过少,生成的氟化物气体不足以满足晶须定向生长需要,从而导致长径比过短。

分析图3及其它试样的XRD结果发现:大部分试样的XRD图谱中均只有单纯的莫来石衍射峰,典型的衍射图谱如图3 (a) ~ (c) 所示,这说明所制备的莫来石晶须粉体具有较高的纯度。只有极个别条件下制备的莫来石晶须其XRD衍射图谱中观察到了其他杂质相的存在。

2.2 正交实验分析

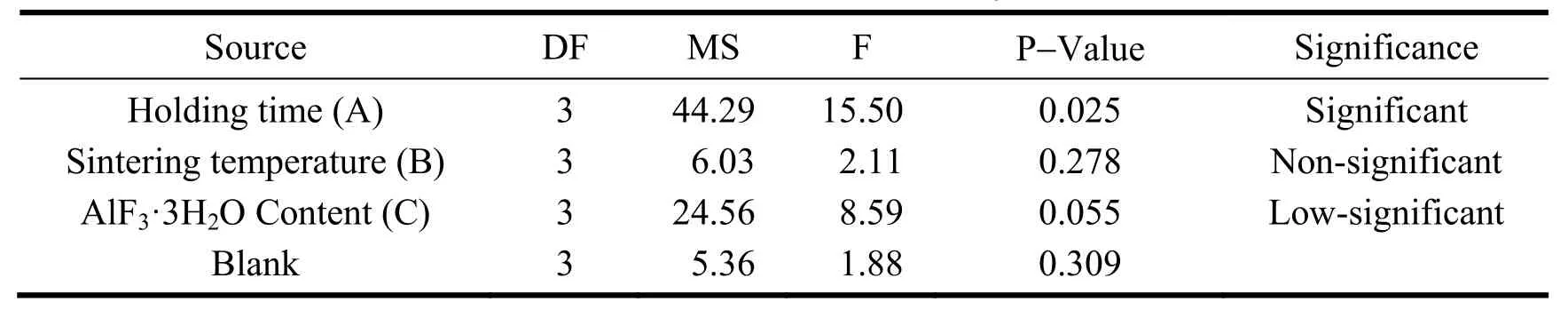

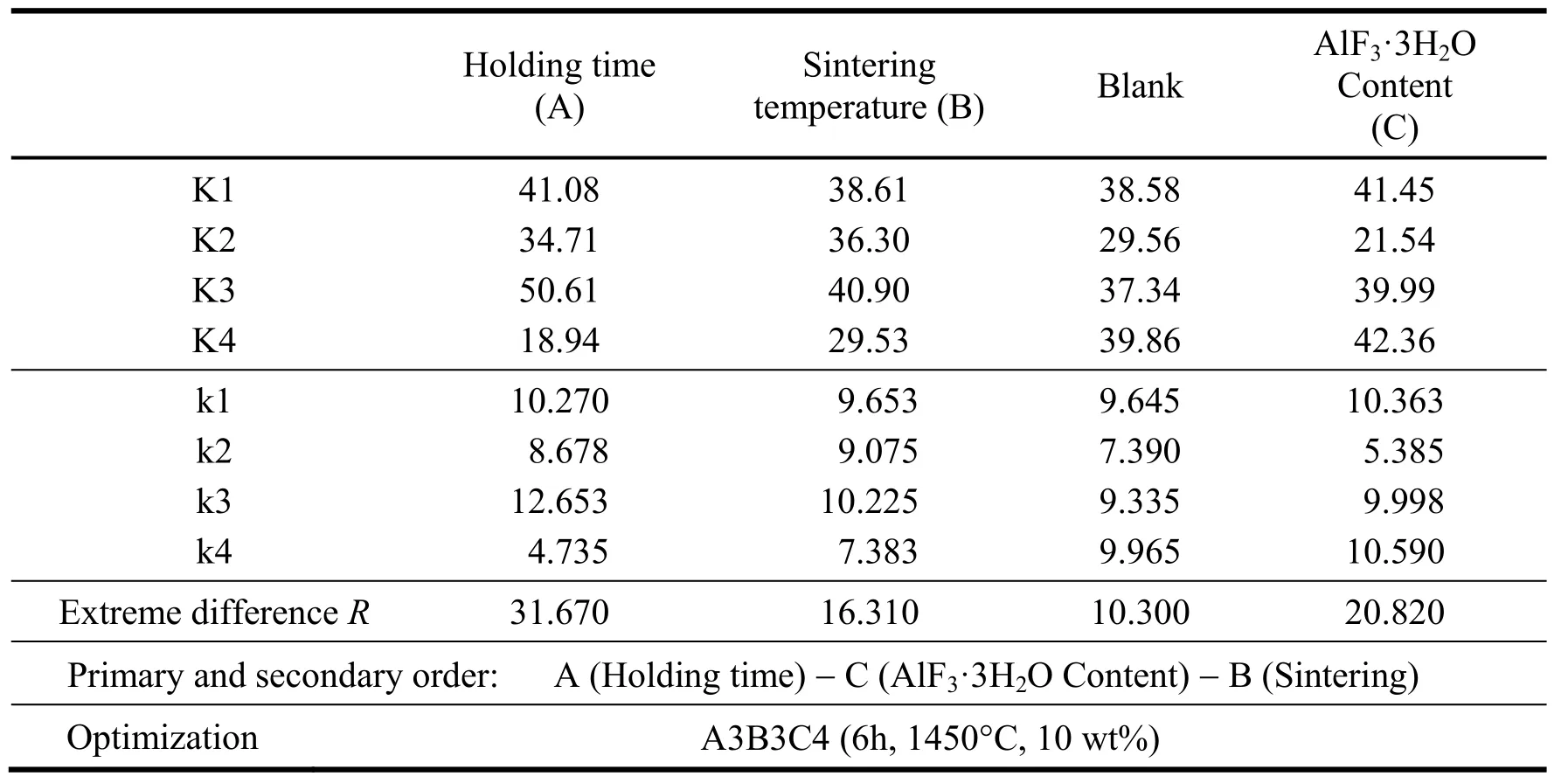

测量了16组正交实验所制备的晶须长径比,结果列于表1。对获得的实验数据进行了方差分析和极差分析,结果分别列于表2和表3。

图2 部分典型晶须的SEM图片:(a) A1B1C1; (b) A2B4C2; (c) A3B1C4; (d) A4B1C2Figure2 SEM micrographs of the typical whiskers: (a) A1B1C1; (b) A2B4C2; (c) A3B1C4; (d) A4B1C2

图3 部分典型晶须的XRD图谱:(a) A1B1C1; (b) A2B4C2; (c) A3B1C4; (d) A4B1C2Figure3 XRD patterns of the typical whiskers: (a) A1B1C1; (b) A2B4C2; (c) A3B1C4; (d) A4B1C2

表2 方差分析结果Table2 Results of variance analysis

表3 极差分析结果Table3 Results of range analysis

图4 1450°C、6 h、氟化铝10 wt% 条件下制备的莫来石晶须SEM图片Figure4 SEM micrograph of mullite whiskers calcined at1450°C for 6 hours using 10 wt% AlF3·3H2O as sintering aid

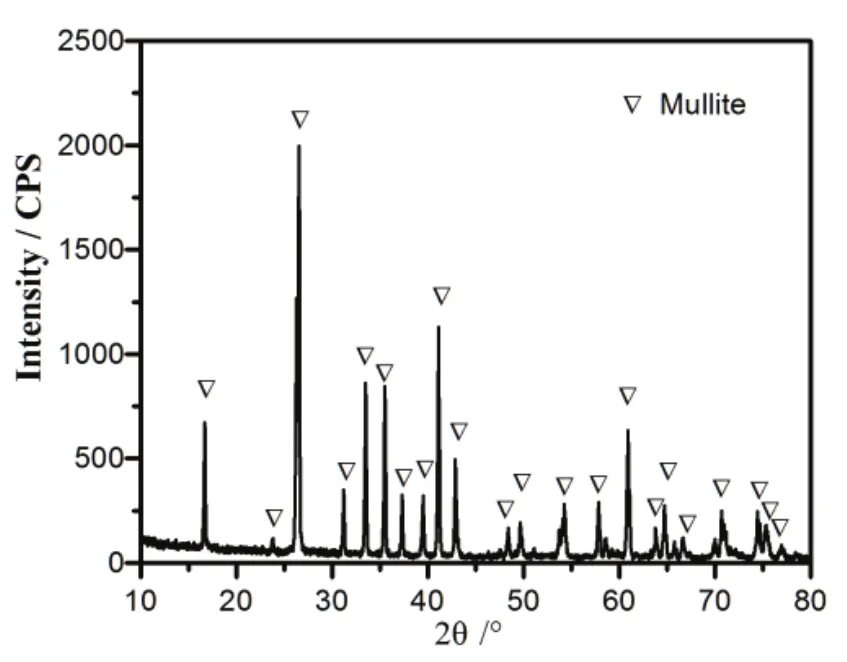

图4 1450°C、6 h、氟化铝10 wt% 条件下制备的莫来石晶须XRD图谱Figure4 XRD pattern of mullite whiskers calcined at1450°C for 6 hours using 10 wt% AlF3·3H2O as sintering aid

方差分析结果 (表2) 显示,在实验水平范围内,保温时间为显著影响因素,氟化铝添加量为较显著影响因素,而烧结温度在1400°C ~ 1480°C范围内为不显著影响因素。

由极差分析结果 (表3) 可知,三因素对晶须长径比的影响由主到次依次为保温时间、氟化铝含量和烧结温度。综合实验结果得到的理论最优工艺方案为:保温时间6 h,烧结温度1450°C,三水氟化铝含量10 wt%。

2.3 最优化工艺的实验验证

从表1可以看出,上述正交分析所得到的最优工艺方案并没有出现在已完成的正交实验中,因此需要进一步进行实验验证。

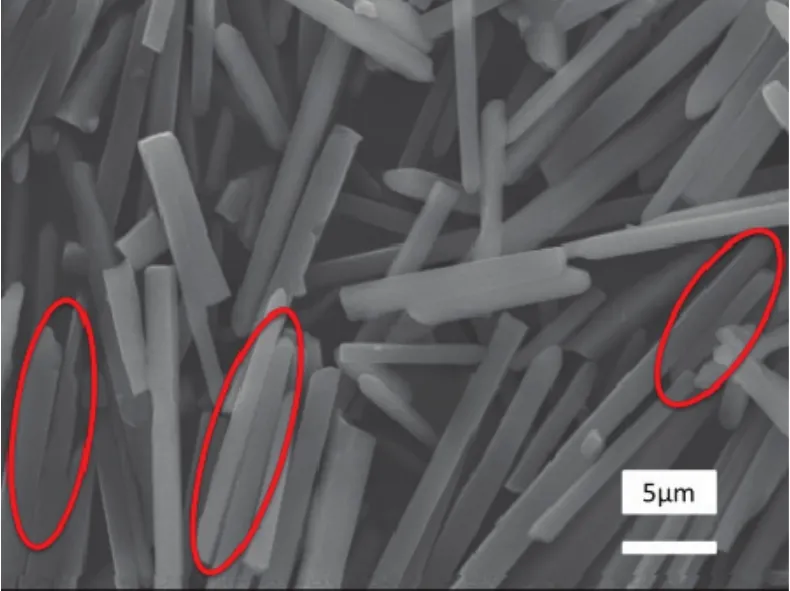

按照1.2节所述方法,在这一工艺参数条件 (1450°C、6 h、10 wt%) 下制备了新的莫来石晶须,对其进行了显微结构观察和组成分析。实验结果如图4及图5所示。很显然,在这一工艺条件下制备的莫来石晶须纯度高,在测试的精度范围内没有杂质相存在,莫来石晶须呈针状,形态较为完整,平均直径为2.3 μm,平均长径比为26,远大于16组正交实验的结果。由此可知,以SiO2和γ-Al2O3为主要原料,10 wt% 的AlF3·3H2O为助剂,在1450°C下保温6 h可以制备出高纯度、高长径比的莫来石晶须。

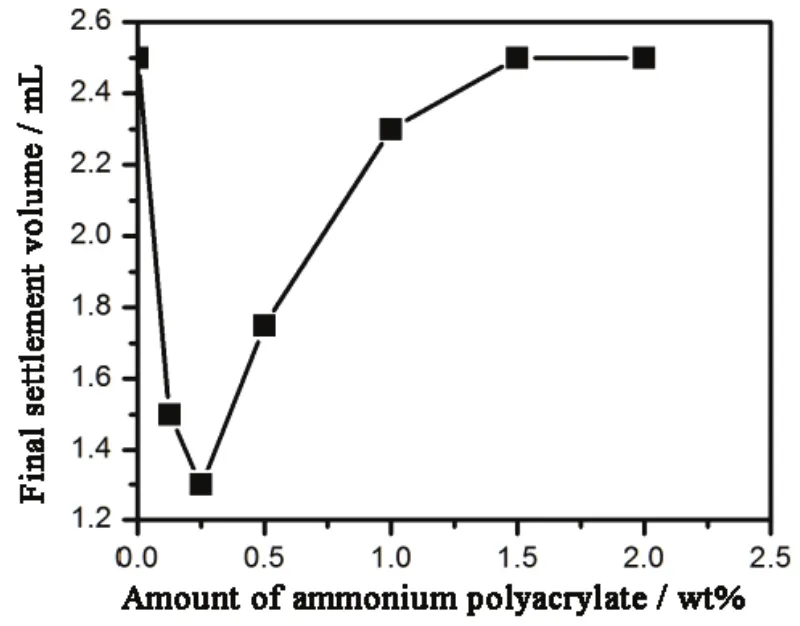

图6 聚丙烯酸铵对晶须分散性的影响Figure6 Influence of the amount of ammoniumpolyacrylate on the dispersion of whiskers

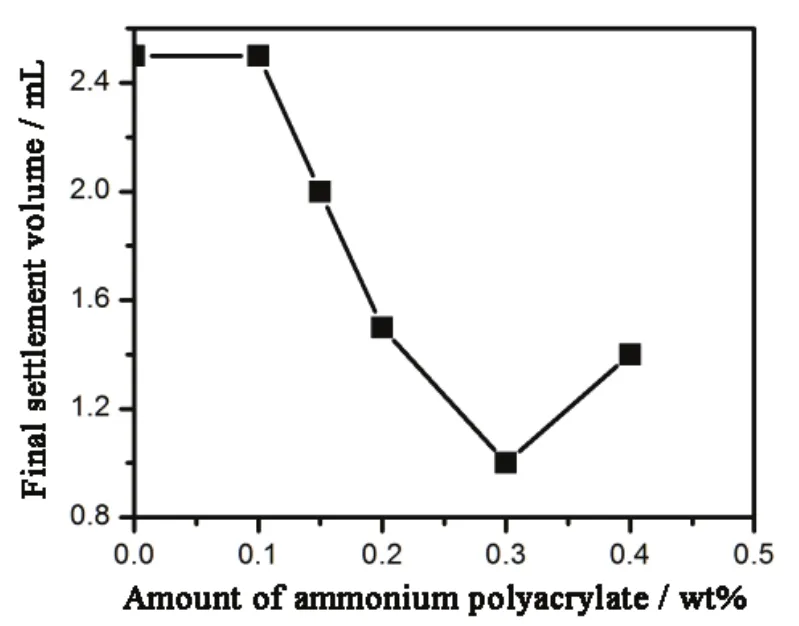

图7 六偏磷酸钠对晶须分散的影响Figure7 Influence of the amount of SHMP on the dispersion of whiskers

2.4 莫来石晶须的分散

不同浓度的聚丙烯酸铵或六偏磷酸钠对莫来石晶须分散效果的影响分别如图6和图7所示。分析可以发现:聚丙烯酸铵及六偏磷酸钠的浓度对莫来石晶须分散性有显著影响。当分散剂选用质量分数为0.25 wt% 的聚丙烯酸铵及0.3 wt% 的六偏磷酸钠时,晶须在分散介质中的分散性最好。对比两种分散剂影响的实验结果发现,六偏磷酸钠质量分数为0.3 wt% 时对莫来石晶须的分散效果要优于以聚丙烯酸铵作分散剂的情况。

对经过分散剂分散后的莫来石晶须粉体进行了SEM观察[14],发现经过分散剂的作用,部分晶须得到了有效的分散,但仍有大量的晶须连接在一起未能分开。这部分晶须的连接是由晶界相连所导致的,仅仅靠分散剂的作用并不能实现它们的分散。如果想打破它们的连接,需要通过一定的机械或者化学作用。由于机械作用可能会导致晶须发生断裂而影响晶须的长度,本文主要考虑化学作用对晶须分散性的影响。

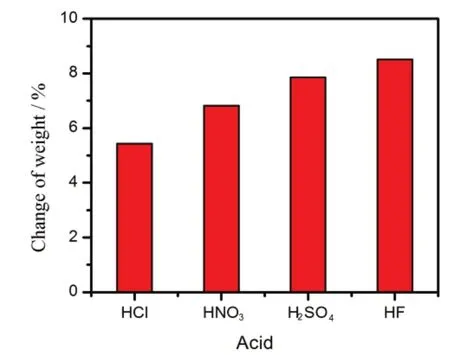

研究了不同种类酸对所制备莫来石晶须的腐蚀情况,通过计算重量变化率以评价腐蚀情况。图8示出了实验获得的不同种类酸腐蚀6 h后晶须的重量变化率。在四种酸中,氢氟酸腐蚀后的重量变化率最大,说明氢氟酸对晶须的腐蚀最明显;盐酸腐蚀后的重量变化率最小,说明氢氟酸对莫来石晶须的腐蚀效果较弱;硫酸及硝酸的腐蚀效果介于二者之间。扫描电镜观察结果[14]与此数据相一致。此外还观察到,在腐蚀6 h的情况下,氢氟酸能够有效地打开部分莫来石晶须之间的化学连接。考虑到采用酸腐蚀晶须间晶界连接的目的,故确定氢氟酸为腐蚀酸。

图8 不同种类酸腐蚀6 h后的晶须的重量变化率Figure 8The weight change of mullite whiskers after being etched for 6h by different acids

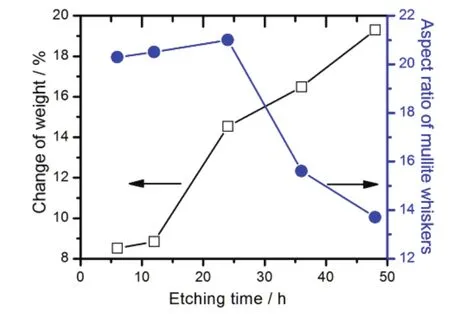

图9 3 mol/L HF腐蚀不同时间后晶须的重量变化率及晶须长径比Figure9 The weight change and aspect ratio of whiskers after being etched in 3 mol/L HF for different time

采用氢氟酸腐蚀不同时间后晶须粉体的质量变化率如图9所示。可以看出,随着氢氟酸腐蚀时间延长,晶须重量变化率逐渐增大,晶须长径比先稍微增大后急剧减小。当氢氟酸腐蚀时间由 6 h增大至12 h时,重量变化率略微增大;而由12 h增大到48 h时的晶须重量变化率迅速增加。晶须长径比的变化则不同,当腐蚀时间在24 h以内,晶须长径比略有增大,但变化很小,这一变化应该是氢氟酸腐蚀改善了莫来石晶须分散效果所导致的;而当腐蚀时间增大到36 h及48 h时,晶须长径比急剧减小,这说明在腐蚀24 h后,氢氟酸除了腐蚀掉晶须间的结合晶界外,还会开始腐蚀整个晶须。这一点可由测量长径比时的扫描电镜观察得到证实。当腐蚀时间长于24 h时,晶须尖端钝化且尺寸明显变短。图10显示的是HF酸腐蚀24 h后晶须的SEM照片。从图中可以较为清楚地看出在该条件下,晶须之间粘连的界面被较好地腐蚀掉,并且晶须以独立的形式分布,表面光滑,没有杂质颗粒存在。

图10 3 mol/L HF腐蚀24 h后晶须的显微形貌Figure10 SEM micrograph of the whisker after being etched in 3 mol/L HF for 24 h

结合以上对莫来石晶须分散性的研究及前期研究结果[14],可以初步认为分散莫来石晶须分散的较优方案为:将制备的莫来石晶须粉体经3 mol/L的HF溶液腐蚀24 h,然后采用去离子水反复稀释至中性,干燥后加入到pH值为9的无水乙醇中,再加入 0.3 wt% 的六偏磷酸钠超声分散 15 min。按照此方案对实验制备的莫来石晶须进行了分散,测得的粉体的平均最终沉降体积为0.7 mL,比未经分散处理的同质量莫来石晶须的最终沉降体积 (2.5 mL) 减小了约3/4。实验结果说明,上述分散方案能够显著提高莫来石晶须的分散性。

3 结 论

以γ-Al2O3和SiO2为主要原料、AlF3·3H2O为助剂,采用固相合成法制备了莫来石晶须,3因素4水平正交实验研究表明:影响莫来石晶须长径比的因素由主到次依次为保温时间、氟化铝加入量和烧结温度;在实验水平范围内,保温时间为显著影响因素,氟化铝添加量为较显著影响因素,而烧结温度为不显著影响因素。

极差分析及实验验证表明:保温时间6 h、煅烧温度1450°C和AlF3•3H2O加入量10 wt% 条件下合成的莫来石晶须长径比最大。

分散实验确定的最优分散方案为:将莫来石晶须粉体加入到3 mol/L的HF溶液中腐蚀24 h后中和干燥,干燥后加入到六偏磷酸钠含量为粉体质量0.3 wt%、pH值为9的无水乙醇溶液中超声分散15 min。

这些研究结果为实现莫来石晶须的工业化合成提供了依据。

[1] 潘金生, 陈永华. 晶须及其应用[J]. 复合材料学报, 1995, 12 (4): 1-7.

[2] 李武, 靳治良, 张志宏, 等. 无机晶须材料的合成与应用[J]. 化学进展, 2003, 15 (4): 264-274.

[3] 徐兆瑜. 晶须的研究和应用新进展[J]. 化工技术与开发, 2005, 34 (2): 11-17.

[4] 王洪彬. 莫来石晶须的合成及其生长机理研究[D]. 济南: 山东大学硕士学位论文, 2006.

[5] SCHNEIDER H, SCHREUER J, HILDMANN B. Structure and properties of mullite: a review [J]. Journal of the European Ceramic Society, 2008, 28: 329-344.

[6] REN Q, WU X, HE X, et al. Relationships among preparative technique, phase composition and bending strength of bauxite porcelain [J]. Chinese Journal of Structural Chemistry, 2007, 26 (1): 79-83.

[7] 边超. 莫来石晶须增强钙长石多孔陶瓷的结构设计、制备及性能研究[D]. 北京: 北京交通大学硕士学位论文, 2015.

[8] MOUER JR, HUGHES NN. A catalytic process for whiskers [J]. Journal of the American Ceramic Society,1994, 77 ( 4): 1083-1086.

[9] PEERRA DS, ALLOTT G. Mullite morphology in fired kaolinite/halloysiteclays [J]. Journal of Materials Science Letters, 1985, 4 (10): 1270-1272.

[10] KATSUKI H, FURUTA S, NAKAO H, et al. Preparation and some properties of porous ceramic sheets composed of needlelike mullite [J], Journal of the Ceramic Society of Japan, 2010, 96 (11): 1081-1086.

[11] 范正赟, 朱伯铨, 李雪冬, 等.硫酸钾熔盐中合成莫来石晶须的形态和生长机理[J]. 耐火材料, 2007,(3): 172-174.

[12] 黄政仁, 李雨林, 江东亮,等. 分散工艺对复合材料性能的影响[J]. 无机材料学报, 1993, (2): 214-220.

[13] 胡克艳, 顾幸勇, 陈宗玲. 外加莫来石晶须增强80氧化铝瓷工艺研究[J]. 中国陶瓷, 2010, (1): 15-18.

[14] 田雪. 莫来石晶须的制备与分散[D]. 北京: 北京交通大学硕士学位论文, 2017.