常用挤出吹塑制品的配方技术

邱建成 何建领

(苏州同大机械有限公司)

前 言

常用的挤出吹塑制品多数都是采用HDPE类塑料来吹塑成型的,因此,挤出吹塑制品的配方与改性技术基本上都是围绕 HDPE塑料来进行的,当然,一些工程塑料的吹塑则与该种塑料的配方与改性有关。

HDPE通常用于大中型吹塑容器制作的主要原料,多数情况下,对于某一个特定的大中型挤出吹塑制品而言,一般只需要采用一种或是两种塑料原料就可以吹塑成型,并且可以达到比较好的质量水平。

近年来国际原油价格的普遍上涨,导致塑料原料价格大幅攀升,同时也由于真正能够用于大中型、超大型中空吹塑制品的塑料原料的牌号并不是太多,因此也就导致了这一领域的塑料原料配方技术的发展和进步。预计在可以预见的未来几年内,这一领域的原材料配方技术将会得到较快的发展,能够适用各种特殊用途的原料配方将会受到大中型中空吹塑制品厂家的重视和开发,同时,这一领域将会努力在保障制品质量的基础上,千方百计的降低塑料原料的综合成本和生产成本。因此,挤出吹塑原料配方的设计会显得更为重要;同时塑料配方与改性技术的应用也将更为受到各个吹塑制品厂家的重视。

HDPE的性能主要取决于其密度、相对分子质量及相对分子质量分布三个因素。密度越大,制品的刚性和硬度越高,耐化学腐蚀性能越强;相对分子质量越高,聚合物流动就越慢,韧性和耐环境应力开裂性就越好;相对分子质量分布的宽窄则会直接影响聚合物流动的快慢。

此外,HDPE塑料材料在高速挤出吹塑加工过程中物理力学性能的较大变化值得关注,特别是近年来高速挤出吹塑生产线的大量运行,带来了许多新的技术课题。

一些HDPE的常用牌号在普通挤出吹塑机生产线时其物理力学性能优异,当进入高速吹塑生产线加工时,往往生产出的制品力学性能与耐环境应力参数发生了较大的变化,一些重要力学参数发生变差的趋势,影响到产品性能的正常发挥,这些性能的变差,可能是由于高速吹塑机的挤出塑化系统与机头以及吹塑成型过程中的综合影响因素造成,具体是哪一些因素影响较大,有待更进一步的研究与理论的深入探讨。

大中型中空吹塑制品配方的研发

在大中型中空吹塑制品配方的研发方向上,一方面将会更加功能化,不断追求制品功能的完善和使用寿命的延长;而另一方面将会在优化产品质量的同时,追求较大幅度的降低原材料成本和运行成本,以其获得更大的收益。

进行配方设计时应重点考虑的三个基本原则是:

1) 尽量满足中空吹塑制品的各种使用功能及用途;

2) 塑料原料配方具有良好的加工性能;

3) 通过配方的设计与改进,降低生产成本。

同时,由于挤出吹塑制品与工程配套的范围不断扩展,对吹塑制品的性能提出了更高的技术要求。如汽车、轿车、高铁行业、航空、航天、航海、机械、电子、化工、物流、药品包装、食品饮品包装、日用家居、农业、工程应用、水面浮体等许多行业的配套吹塑制品等等,都对塑料吹塑制品提出了高强度、高刚度、高精度、长寿命等以及较好的耐温性能等许多优越性能的高要求。所以,对这些吹塑制品的改性就显得非常的重要。

塑料的改性方法主要有物理改性和化学改性两类。化学改性是指通过化学方法改变聚合物分子链上的原子或是原子团的种类以及组合方式的改性方法,塑料可以通过嵌段共聚、接枝共聚、交联反应,或者是引入新的官能团的方式从而形成新的特定的高分子材料;化学改性可以使制品获得新的功能或是更好的物理与化学性能。

在挤出吹塑制品的配方改性实际操作中,一般常用物理改性技术应用较多,而化学改性技术应用较少,挤出吹塑制品的物理改性技术目前常用的方法有:①填充改性;②共混改性;③增强改性;④增韧改性;⑤纳米复合改性;⑥功能化改性等等。

1.常用吹塑制品的配方技术

1) 25L塑料桶配方,见表1。

表1 25L塑料桶配方

表2 浓硝酸包装用HDPE容器试验配方组成

从表1配方中看出,配方中采用两种牌号的HDPE,其吹塑制品的强度、硬度韧性可得到保障,可满足25L系列塑料桶的基本要求。

配方中两种主料基本对半配置,在实际应用中可以根据不同的性能需要调整配方中主料的比例,同时,主料的牌号选择也可以根据市场供货的具体情况选择。

2) 化学危险品中空塑料包装桶配方设计:

如:试制容器 25L的包装桶,桶的质量为1800g。用于盛装浓度为 68.2%的浓硝酸。单纯的HDPE容器耐浓硝酸性能是不足的,但是加入适当的高聚物改性剂之后,可使HDPE耐浓硝酸的性能明显提高。即采用 EVA和低分子改性剂LC改性 HDPE制浓硝酸包装容器,试验配方如表2。

表2配方中HDPE为HHM5205,熔体流动速率 MFI=0.35g/10min;EVA牌号 560,熔体流动速率 MFI=3.5 g/10min,密度=0.93,VA 含量14%;低分子改性剂LC,中国产,工业级。

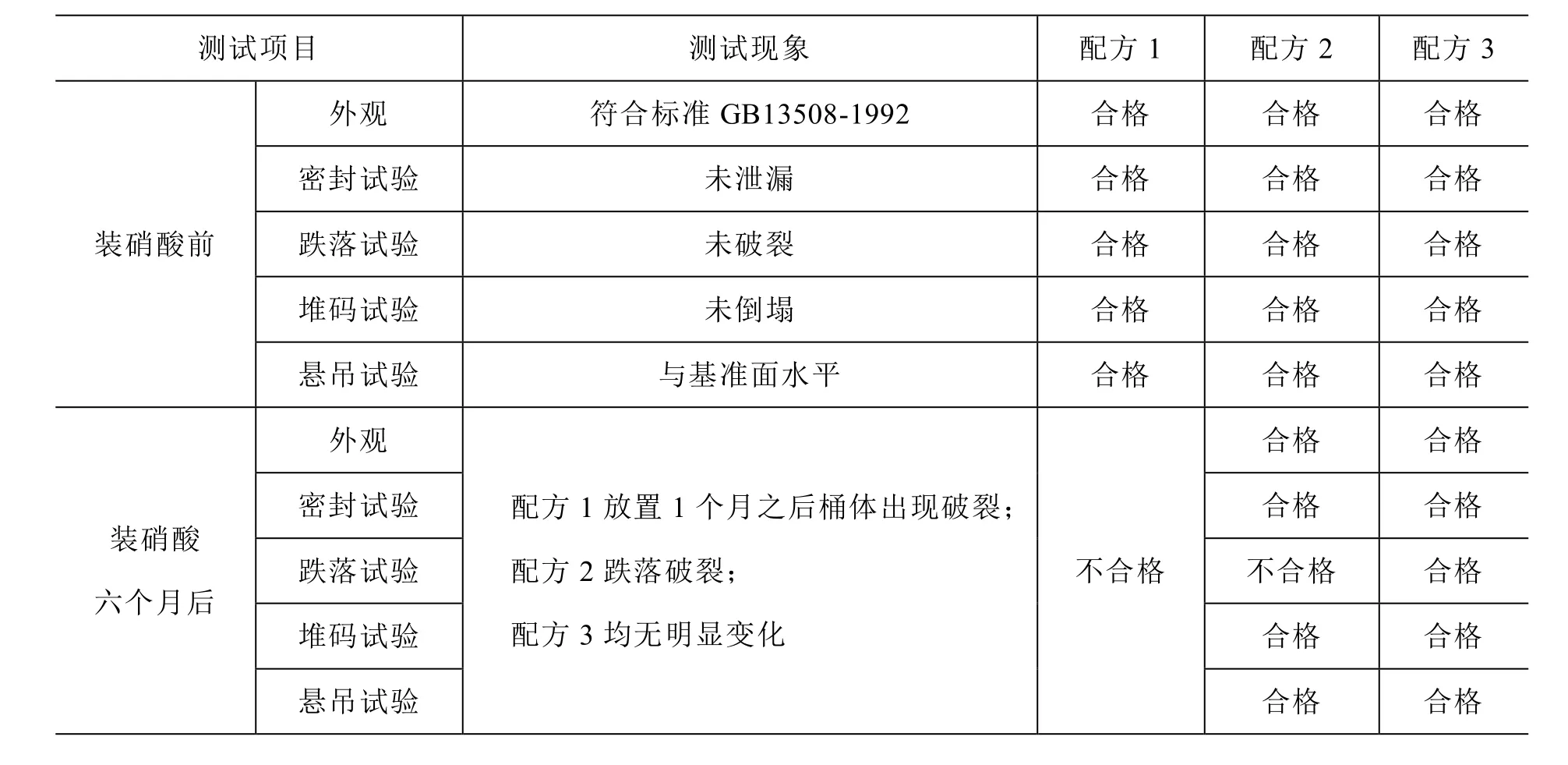

上述三种配方制得包装桶检测结果见表3。

以上三种配方,经按普通包装检验全部合格。

但是,用于盛装浓硝酸,配方1一个月后就破裂了,因此不宜盛装浓硝酸;配方2六个月后跌落试验桶体破裂了,不合格,虽然其它试验合格,若用来盛装浓硝酸有危险性,建议不宜采用;配方3从表3-18可以看出,用于盛装浓硝酸半年后所有试验都合格。

表3 HDPE及其改性配方制得的25L桶用于包装浓硝酸的检测结果

表4 一种户外塑料座椅的塑料配方表

表5 50~100L吹塑容器常用配方

由此得出,在HDPE中配入EVA和低分子改性剂LC,之后,改性HDPE抗浓硝酸的性能明显改善,可以用于制造浓硝酸(68.4%)的包装桶。

3) 一种户外塑料座椅的塑料配方表。(见表4)

注:表4配方中7000F,6098均为高密度聚乙烯,具有较高的分子量。18D为低密度聚乙烯。EVA在这个配方中主要作为加工助剂使用,改善吹塑制品的外观质量和增强抗冲击能力。并且具有较长的耐环境应力开裂时间。

4) 50~100L吹塑容器配方,见表5。

表5中的配方可以根据实际使用情况进行配方调整。

在表5的配方中,随着分子量较高的塑料原料的比例增加,其制品的强度、刚度、耐温性能增强,耐环境应力开裂时间延长。制品厂家可以根据生产的产品的要求不同来调整各种塑料原料的不同比例,以达到各种不同的技术要求。

5) 100-220L吹塑容器

由于普通的高密度聚乙烯树脂相对分子质量不高,如HHM5502牌号的树脂是相对分子质量约为15万左右、典型的吹塑成型级乙烯和己烯共聚物,虽然它的力学性能、刚性及表面硬度均较好,但耐环境应力开裂能力和抗冲击强度都比较差、熔体强度不高、挤出型坯过程中下垂现象严严重。如果采用该牌号树脂制造 200L,净重10.5kg全塑料大桶按国家标准作跌落试验,则出现破裂现象。可见相对分子质量较低的树脂基本上是不适合于生产100~200L以上的大型塑料桶的。采用相对分子质量大于25万的HMWHDPE树脂吹塑成型 200L以上的大型桶在进行与上述相同试验条件作跌落试验时,通常不会发生破裂现象,同时桶体壁厚的均匀性也得以明显改善,大型桶的耐环境应力开裂能力也成倍地得以提高。因此设计100~220升大型中空塑料桶配方时一定要将相对分子质量大于 25万作为首先考虑的指标,其次是树脂的密度,实践证明,当树脂的密度处在 0.945~0.955g/cm3的范围内时高相对分子质量高密度聚乙烯树脂制品的刚性和耐应力开裂性能是比较均衡的。

工业生产中,当对制品的抗冲击性能和耐应力开裂性能要求苛刻时(如汽油箱等),往往选用密度为0.945g/cm3的树脂为原料;再其次是加工性能相对容易性等。

现在,许多国家都针对大型塑料桶设计生产专用原料,它的相对分子质量、熔体流动速率及相对密度都适合制作大型中空塑料桶。

表6为部分牌号高相对分子质量高密度聚乙烯树脂,它们都可以直接选用制作100~220升甚至更大的中空塑料桶,且不需要掺入其它树脂来改进性能,它们已经完全能达到大型中空塑料桶的使用性能。表6是近几年国内使用最多的几个主要高分子量聚乙烯牌号的塑料,性能稳定,生产量逐年增加,尤其是齐鲁石化的1158牌号产品与独山子石化的 5420牌号产品已经成为国内生产200L双L环危包桶的主要塑料原料,市场上也相应容易采购。一般来说,从许多 200L双 L环危包桶生产厂家的实际生产配方来看,采用1158与5420两种塑料原料各50%的配方生产,200L双L环危包桶的质量稳定性较好;此种比例的配方目前在较多的制品厂家在使用。

在200L双L环危包桶的生产配方中,长期的生产经验证明,采用多种牌号的高分子量聚乙烯塑料原料组合配方进行生产,其产品质量会比采用单一塑料原料的配方生产稳定性及其他性能会提高较多,这一点值得引起危包桶制品厂家的高度重视,以减少因为塑料原料单一造成的生产损失。另外,值得特别提醒的是,由于200L双L环危包桶的特殊使用要求,从大量的实践经验中得出:在大型中空吹塑塑料桶的原材料中不要盲目添加矿物性母粒来降低成本或提高硬度,否则对产品的质量影响相当大,特别是对于液体状危险品的包装桶而言,产品质量将很难得到完全的保障,在这方面的配方改性技术还有待于进一步的研究与开发。

表6 大型中空塑料桶树常用脂牌号及厂家

表7 小容量塑料桶耐环境应力开裂常见配方(1~10L塑料桶)

6) 耐环境应力开裂的小容量塑料桶配方技术

①近年来,日用化工产品的用量大量增加,由于许多日化品的配方中含有活性剂,对包装塑料桶要求其具有耐环境应力开裂的性能。

另外,吹塑机智能化生产线的数量也是增长加快,生产线的生产速度提高很快,随着这些因素的影响,对塑料原料的配方技术提出了相应的技术要求,很多情况下,某单一品种牌号的塑料原料已经很难满足生产与客户使用的要求,如果在这种情况下还是强调只是采用某一品种牌号的塑料原料,则可能造成数以万计或者是更多的经济损失,对于目前已经出现的各种现实市场状况,值得引起制品生产厂家管理与技术人员的高度重视,有必要改变这些小容量塑料桶的配方技术,来适应高速吹塑机生产线的变化与市场要求的变化,从而生产出高品质的塑料桶满足市场的不同要求。

对目前常用的小容量吹塑机生产线来说,目前使用较多的塑料原料一般采用牌号 5502的HDPE塑料即可。但是随着高速吹塑生产线的生产速度的大幅度提高,采用这一单一品种的塑料原料已经不能满足要求。其小容量塑料桶耐环境应力开裂常见配方见表7。

②应力开裂的原因分析

高密度聚乙烯瓶、容器的应力开裂的原因,通常来说其原因较为复杂,其应力开裂的主要原因有:环境应力开裂;溶剂应力开裂;机械应力开裂和热应力开裂等四种主要原因。

A.环境应力开裂(ESC)

环境应力开裂是容器的脆性失效,充满极性液体时,在压力下应力集中,在应力集中处发生容器开裂现象。

这种应力可以是容器重量或是容器内部的压力。应力集中的点可能是容器的设计中突出不连续的点(如结构上的突变点或是成型中形成的应力集中点)。也可能是成型时厚薄不均冷却速率不同形成的应力集中点。极性液体不会产生明显的膨胀,对塑料有化学或是其他方面的破坏。

B.溶剂应力开裂(SSC)

这种裂纹与环境应力开裂相似,由于相似,所以经常容易混淆。除了内部的液体外,具备环境应力开裂的特征,会影响塑料制品的性能。它可被塑料吸收,使其膨胀、变形、变软、变脆、开裂、或是其他的改变,实际上是化学浸蚀。

C.机械应力开裂(MSC)

这种作用涉及外部的应力,通常是由顶部的载荷引起的,当然有可能来自侧面或是底部的应力。它是通过外部的应力而不是内部的应力引起开裂或是变形的。

如近年来常见的一些水上塑料浮体,浮筒,吹塑托盘,工程结构件等等,这类吹塑制品的失效往往是由于机械应力引起的。这种机械应力引起的失效或是制品的损坏及破坏与塑料本身的耐老化性能没有太大的关系,主要与机械应力的频繁叠加和反复作用有较大的关系;这种类似的机械应力破坏,在设计这类工程结构件时需要引起产品设计师的特别注意。

此外,在吹塑制品行业常见的容器损坏有很多情况也与机械应力相关,如一些危包桶,在运输途中为了降低运输成本,堆高多层,导致承受机械压力过大发生变形或是损坏。

一些吹塑容器装满液体后,为了降低仓储成本,没有按照技术要求进行堆码,超过容器堆码所能够承受的压力,也容易发生失效或是损坏。

③应对应力开裂的配方改进措施

在应对应力开裂的措施中,除了在容器或是制品设计时需要考虑产品各自的特点进行设计方面的优化外,对于一般常用的容器可以通过配方的改善来改变容器的质量状况。

改善这类应力开裂的配方措施的原则通常有以下几点。

A.对于盛装溶剂类(如洗涤剂、油品、酒精、酮、醛、氯化物、芳香类、脂肪等产品)时,除了需要保证容器本身的强度,刚度等机械性能足以承受外,其耐环境应力开裂时间应该也是足够,选择配方时,应该根据制品的特性选择耐环境应力开裂时间较长的塑料原料。

B.对于一些工程结构吹塑件,如大型吹塑罐,吹塑托盘,塑料浮体,塑料浮筒,户外吹塑用品等,除了保证产品具备应有的重量和壁厚外,其生产原料的分子量应该尽可能选择高一些,使其具备足够的抗机械应力的能力。

从近几年吹塑生产的实践来看,采用高分子量的塑料原料来生产大型、超大型吹塑制品,适当加厚制品壁厚,提高制品均匀度;是提高应对机械应力开裂较好的措施。

C.在配方中采用添加一些塑料助剂的方法,也可以提高吹塑制品耐环境应力开裂的能力,如在吹塑制品配方中适当的添加EVA、CPE类的材料可有效延长耐环境应力的时间。

结 语

挤出吹塑的制品越来越多了,其使用的条件千差万别,使用的塑料原料越来越多,品种、牌号也是数不胜数,从现实生产来看,吹塑制品厂家需要根据自己的产品特点来设计和改进每个产品的配方,这样才能达到较好的效果。以上介绍的常用配方技术只是一些常用吹塑制品的常用配方,建议在吹塑制品具体生产中参考使用。