温拌成品高黏沥青及其混合料性能研究

丁 鹏,吉泽中,徐 波,2,陈 军,虞 浩

(1.河海大学 土木与交通学院, 南京 210098; 2.江苏京沪高速公路有限公司, 江苏 淮安 223005;3.江苏省交通工程建设局, 南京 210008)

随着绿色发展理念的深入人心,人们对道路交通建设过程中的生态环保要求越来越高。排水沥青路面具有摩擦因数高、降噪、雨天行车安全度高的特性,以其优异的安全效益和环境效益逐渐受到青睐[1-3]。然而,高黏沥青作为排水沥青混合料的胶结料,其135 ℃黏度高于普通沥青胶结料,无疑会加大施工难度,增加施工能耗和有害气体排放,在一定程度上限制了排水路面在我国大范围的推广[4]。

温拌技术能够降低沥青黏度来改善混合料的施工和易性,将施工温度控制在较低的水平,是一种绿色的道路施工技术[5]。将温拌技术与排水路面相结合,既能满足建设功能型路面的需要,又能对生态保护大有裨益,具有显著的社会意义和环境效益[6]。然而,不同温拌技术的使用是否会对成品高黏沥青的性能产生不良影响是值得进一步研究的问题。吴立新等[7]研究了温拌排水路面沥青混合料的路用性能,发现温拌排水路面沥青混合料路用性能与热拌沥青混合料相当。F.Frigio等[8]研究了温拌排水沥青混合料老化前后的模量和疲劳性能,发现温拌技术的使用降低了施工温度,削弱了混合料模量,长期老化后的混合料抗疲劳性能未受影响。

目前对温拌排水沥青路面的研究较少,对温拌成品高黏沥青的研究尚属空白,从节能减排、材料性能方面考虑,将温拌技术与排水沥青路面结合将具有广阔的应用前景。因此,本文研究不同温拌技术对成品高黏沥青及其混合料性能的影响。

1 试验

1.1 试验材料

1.1.1 沥青

研究采用江苏通沙成品高黏沥青,成品高黏沥青的各项性能指标检测结果如表1所示。由表1可知,成品高黏沥青的各项性能指标均符合规范要求。

表1 成品高黏沥青性能指标

1.1.2 温拌技术

研究采用的温拌技术主要包括添加温拌剂和发泡方式。试验选用南非Sosal的Sasobit温拌剂、深圳海川的EC120温拌剂,主要技术信息见表2。

表2 不同温拌剂的技术信息

1.1.3温拌高黏沥青的制备

掺加温拌剂的高黏沥青的室内制备工艺如图1所示,不同温拌剂的掺量如表3所示。

研究采用XLB10P泡沫沥青试验机在室内对成品高黏沥青进行发泡。试验发泡用水为普通自来水,发泡参数为:发泡用水量为4%,成品高黏沥青加热温度为180 ℃,水温为30 ℃。

1.2 试验方法

1.2.1 高温性能

SHRP沥青结合料路用性能规范中提出采用动态剪切流变仪(DSR)试验评价沥青胶结料的高温性能,以失效温度作为沥青胶结料高温性能的评价指标,失效温度越低,表明高温性能越好[9-11]。

研究表明,采用60 ℃零剪切黏度(zero shear viscosity,ZSV)来评价沥青胶结料的高温性能比较合理[12]。试验采用C.Desmazes等[13]提出的蠕变恢复试验法得到温拌高黏沥青的60 ℃ ZSV。

试验采用美国TA-1500EX动态剪切流变仪。

1.2.2 低温性能

美国SHRP沥青结合料路用性能规范为评价沥青结合料的低温抗裂性能,提出了弯曲梁流变仪(BBR)的弯曲梁流变试验,现在被广泛用来测试沥青结合料的低温劲度模量[14]。评价指标采用Surperpave设计体系规范中要求的60 s时的蠕变速率(M值)和蠕变劲度(S值)[15]。试验采用美国CANNON公司生产的弯曲梁流变仪。

1.2.3 抗疲劳性能

为了可以在室内模拟沥青的疲劳性能,SHAP研究计划提出了疲劳因子的概念,即G″=G*sinδ,当G*或者δ增大时,疲劳因子相应增大,表明沥青由于黏性成分的存在需要消耗掉更多的能量来消解外力作用,相应地,疲劳开裂或任何其他损害产生的几率就越高[16]。基于上述沥青疲劳机理,试验采用RTFO及PAV后的成品高黏沥青进行DSR试验。为了更好地评价不同沥青试样的抗疲劳性能,对动态剪切试验得出的疲劳因子对数和温度的关系曲线进行线性拟合,并根据线性拟合得出对应公式,最后将G*sinδ=5 MPa代入公式得出的温度即为极限疲劳温度,极限疲劳温度越低,沥青的抗疲劳性能越好[17-18]。

2 结果与分析

2.1 高温性能

2.1.1 失效温度

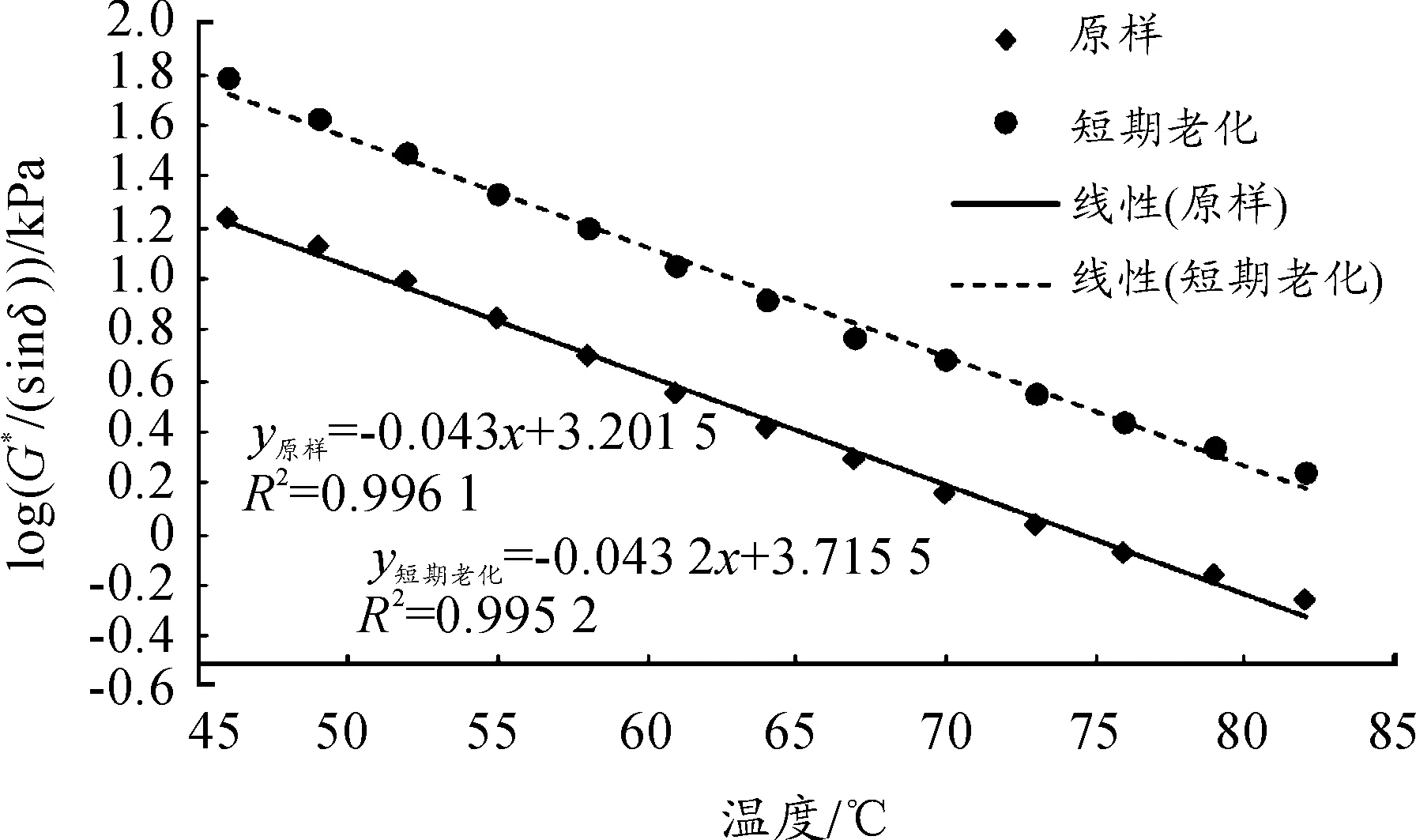

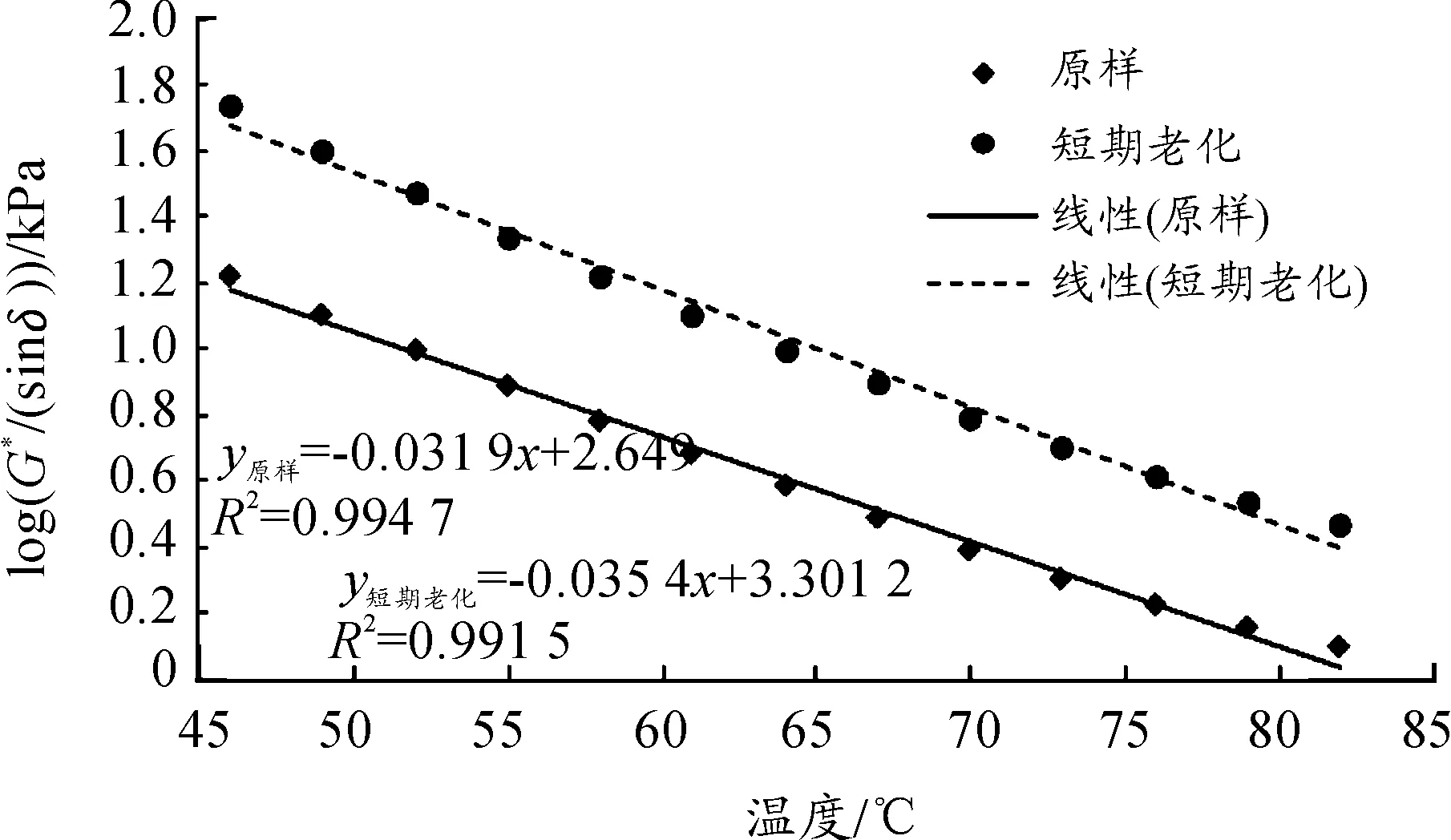

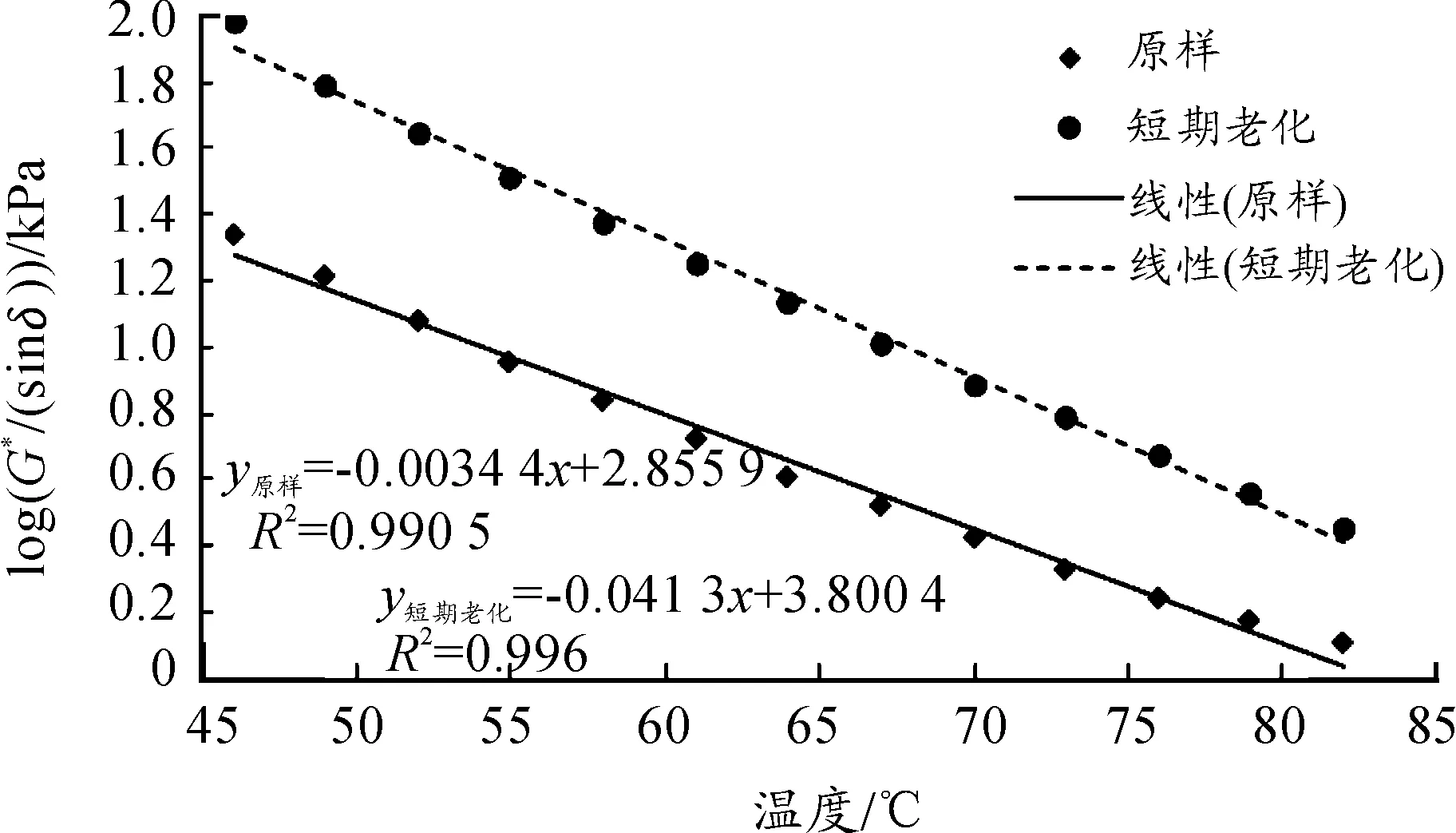

分别对未老化和短期老化后的成品高黏沥青及EC120温拌、泡沫温拌、Sasobit+聚乙烯蜡温拌这3种温拌高黏沥青进行温度扫描试验(46~88 ℃,步长为3 ℃),确定不同温度下10 rad/s时的G*/(sinδ),然后建立车辙因子对数(log(G*/(sinδ)))与温度T的半对数关系曲线图,对得到的曲线进行回归分析,如图2~5所示。

图2 成品高黏沥青车辙因子对数与温度的半对数关系

图3 EC120温拌高黏沥青车辙因子对数与温度的半对数关系

图4 泡沫温拌高黏沥青车辙因子对数与温度的半对数关系

图5 Sasobit+聚乙烯蜡温拌高黏沥青车辙因子对数与温度的半对数关系

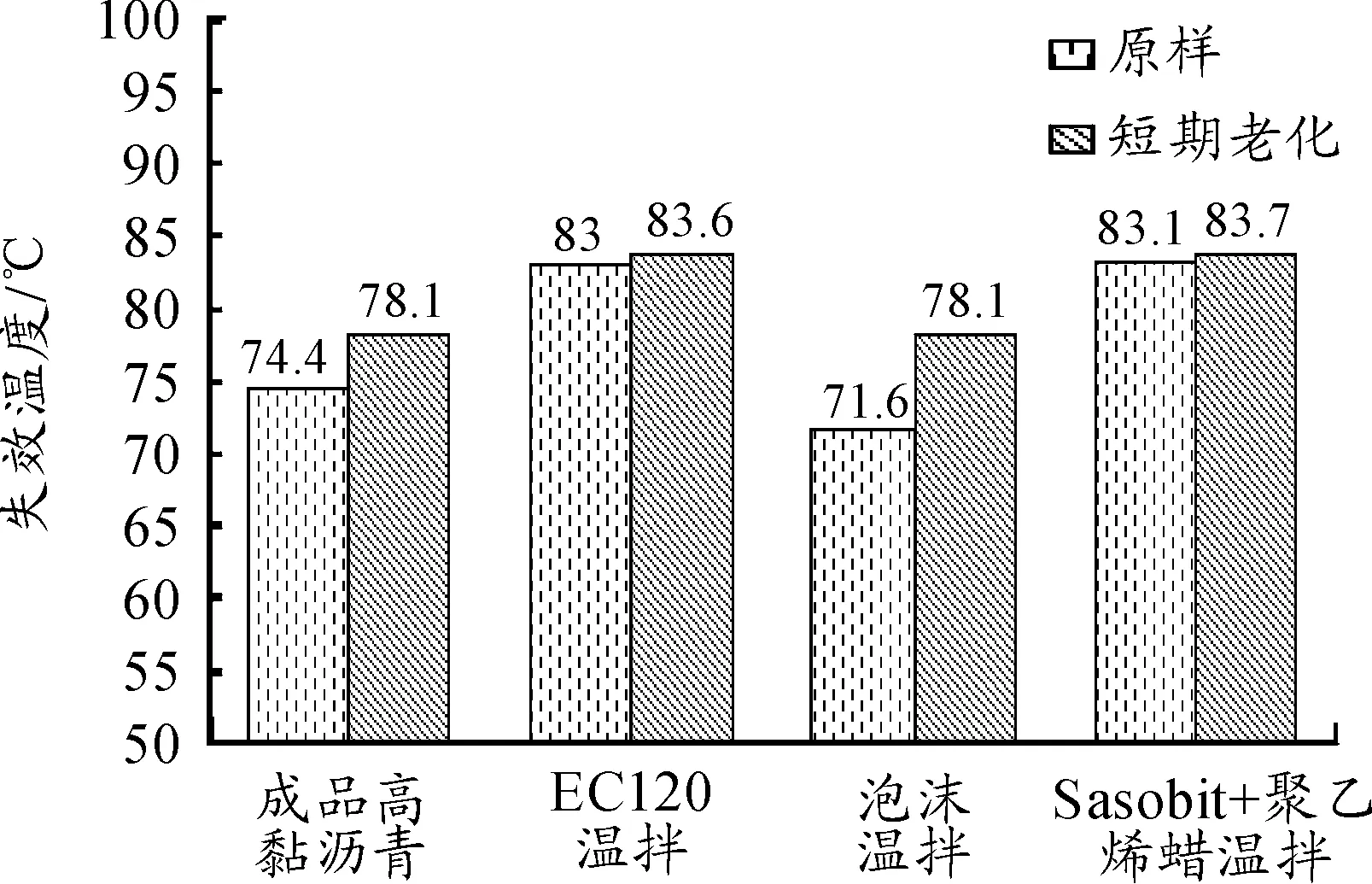

根据拟合的回归直线,得到不同温拌高黏沥青在G*/(sinδ)=1.0 kPa和G*/(sinδ)=1.2 kPa时的失效温度,结果如图6所示。

从图6可以发现:掺加了EC120和Sasobit+聚乙烯蜡这2种有机蜡类温拌剂的成品高黏沥青的失效温度升高非常明显,高温等级从PG-70上升到PG-82,上升了2个高温等级,高温性能得到显著提高。这是因为有机蜡类温拌剂熔点高,它与部分被它吸附又融解它的饱和组分一起逐渐结晶析出,进而锁定了这些油类组分,共同形成网状的晶体结构。这种网状结构的存在大大减小了沥青在高温时的流动变形能力,极大地改善了高黏沥青的高温性能。泡沫温拌使高黏沥青的失效温度降低了,说明泡沫温拌技术削弱了成品高黏沥青的高温性能,但是仍然能保持之前的高温等级。

图6 不同温拌高黏沥青的失效温度

2.1.2 60 ℃零剪切黏度

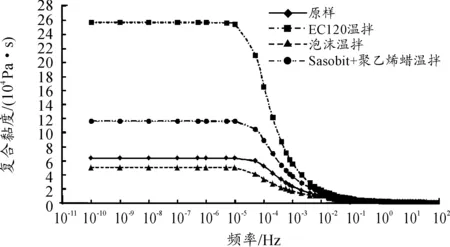

分别对未老化和短期老化后的成品高黏沥青及EC120温拌、泡沫温拌、Sasobit+聚乙烯蜡温拌这3种温拌高黏沥青进行频率范围为0.1~100 Hz的频率扫描试验,试验温度为60 ℃,控制应变为0.5%。通过动态剪切流变仪60 ℃频率扫描试验可以获得不同试样在不同荷载作用频率下的复合黏度值。采用Carreau模型对复合黏度和频率曲线图进行拟合[19],Carreau模型如式(1)所示,拟合结果如图7、8所示。

(1)

式中:η为黏度(Pa·s);η0为零剪切黏度(Pa·s);η∞为无限大速率黏度(Pa·s);ω为剪切速率(1/s);k、m为材料参数。

由图7、8可以看出:使用Carreau模型对不同温拌高黏沥青的复合黏度-频率曲线进行拟合后可以得到第一牛顿区域内复合黏度与频率的关系曲线。在这一区域内,沥青的复合黏度不再随着剪切频率的变化而变化,因此可以得到剪切频率接近于0时的复合黏度,即零剪切黏度,各温拌高黏沥青的未老化和短期老化后的零剪切黏度结果如图9所示。

图7 未老化高黏沥青的复合黏度

图8 短期老化后高黏沥青的复合黏度

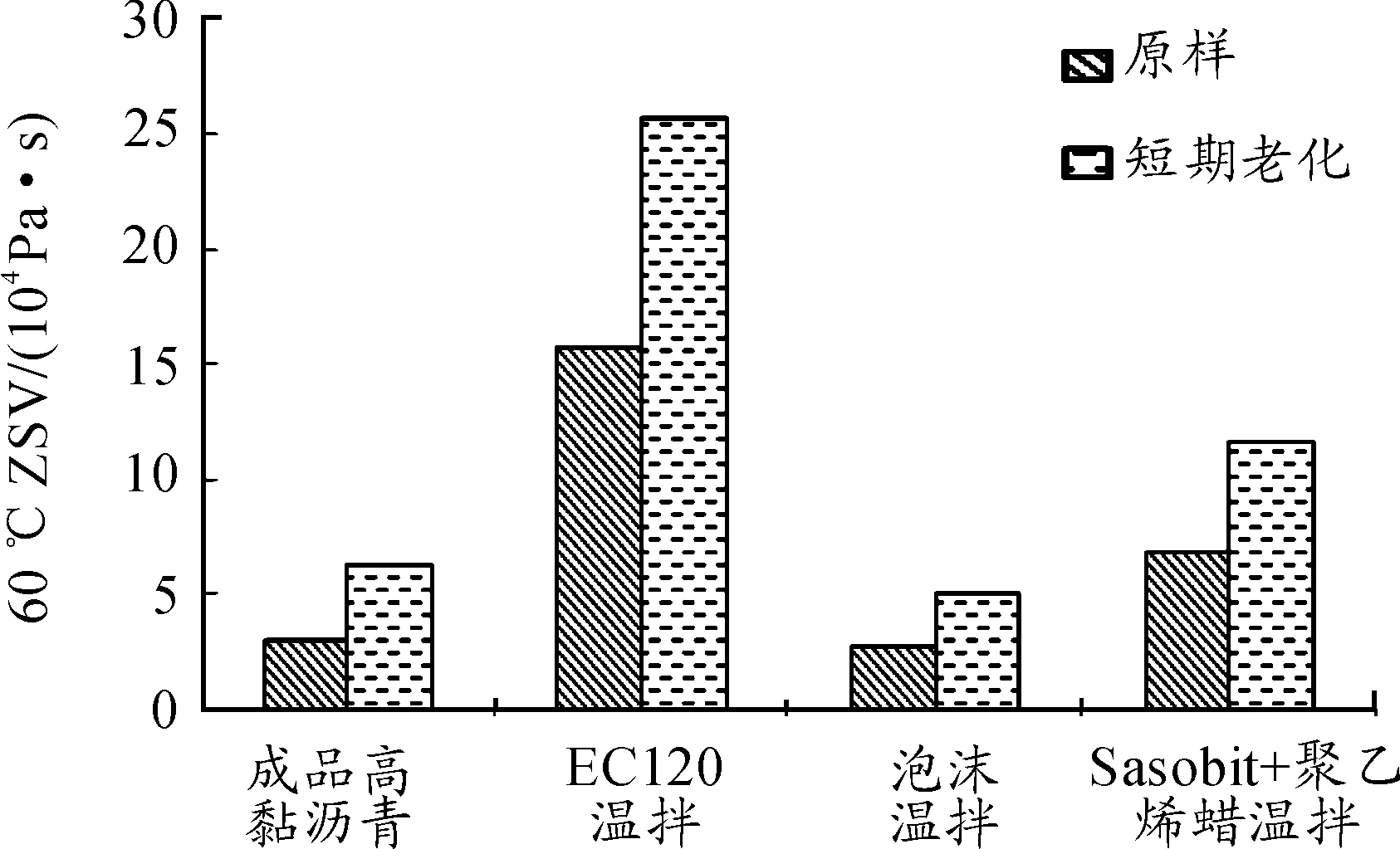

图9 温拌高黏沥青零剪切黏度

由图9可以看出:未老化高黏沥青的ZSV要普遍小于短期老化后的高黏沥青,表明运输、摊铺机压实阶段的老化有助于温拌高黏沥青的高温稳定性的提升。EC120温拌剂和Sasobit+聚乙烯蜡温拌剂可以大幅提高未老化及老化后成品高黏沥青的零剪切黏度,高温稳定性得到显著增强,这主要是因为有机蜡类温拌剂在低于熔点的温度条件下会在沥青中形成网状的晶格结构,使沥青模量增大,在较高温度下不易产生变形。泡沫温拌使得未老化及老化后成品高黏沥青的ZSV均略小于原样沥青,说明泡沫温拌对成品高黏沥青的高温性能有不利影响,推测可能是因为泡沫沥青发泡之后残留的微量水分使得沥青的模量降低,抵抗变形能力有一定程度的下降。

2.2 低温性能

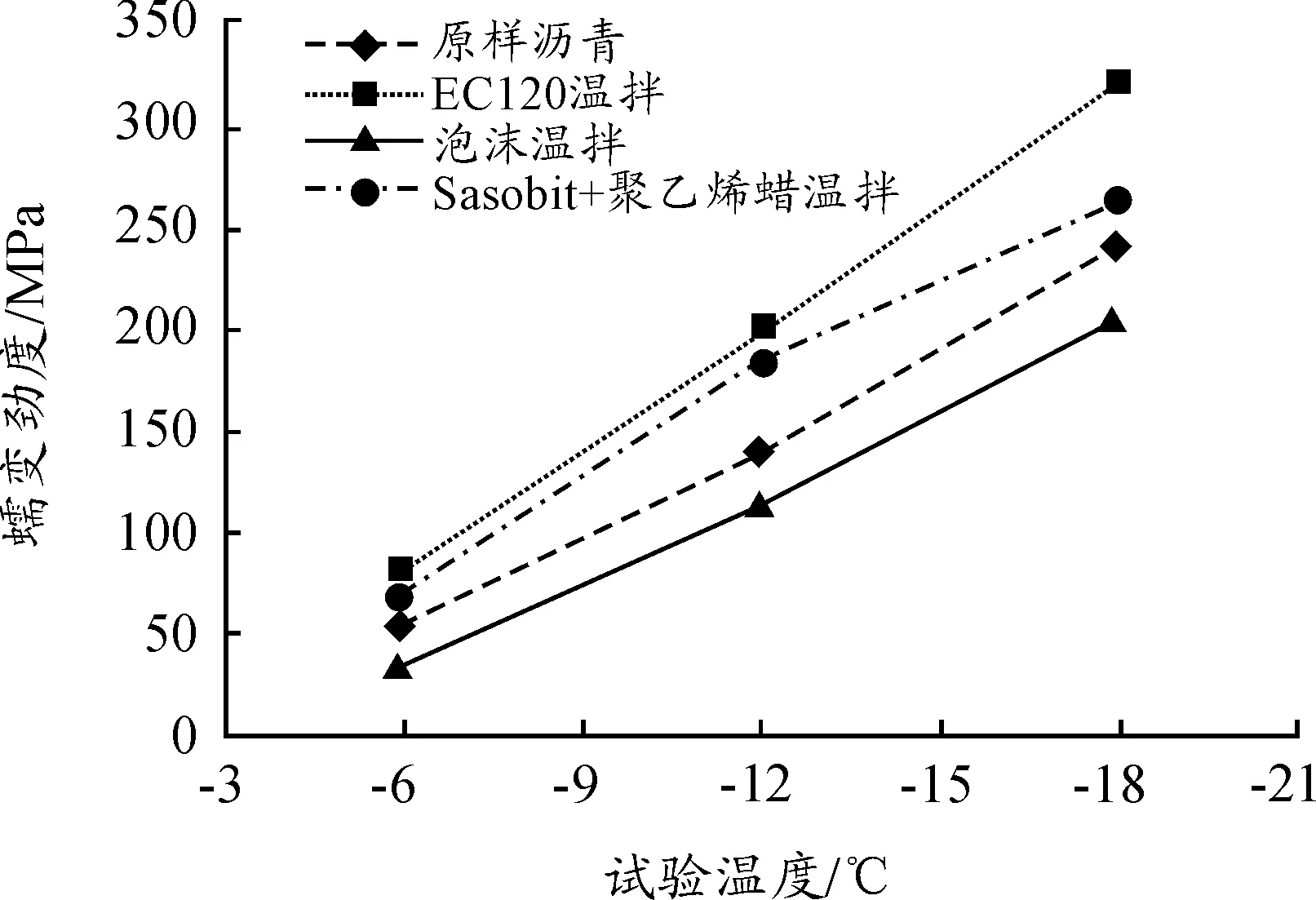

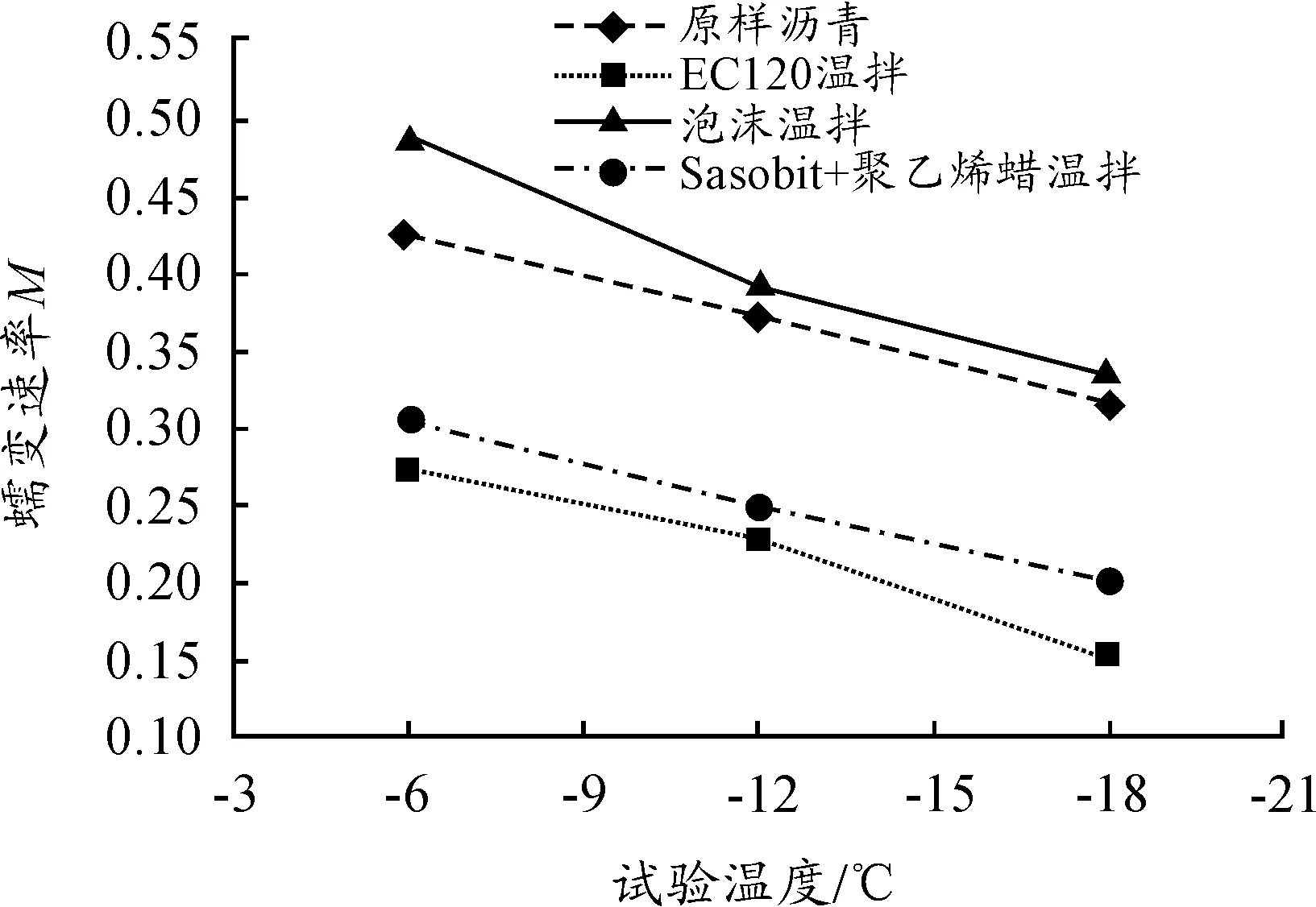

分别对经过短期老化及长期老化后的未掺加温拌剂的高黏沥青及EC120温拌、泡沫温拌、Sasobit+聚乙烯蜡温拌这3种温拌高黏沥青进行-6、-12及-18 ℃弯曲梁流变试验,试验结果如图10、11所示。

图10 不同温度下的蠕变劲度

图11 不同温度下的蠕变速率

由图10、11可以发现:不同温拌高黏沥青长期老化后的试样的蠕变劲度S随着温度的降低而不断增大,蠕变速率M随着温度的降低不断减小,说明随着试验温度的降低,沥青在温度应力的作用下变形变小,导致更多的剩余应力在沥青内部积累,且沥青在温度应力的作用下变形变小,导致更多的剩余应力在沥青内部积累,沥青低温开裂的可能性增大。

泡沫温拌沥青的蠕变劲度S在3种测试温度下均小于原样沥青,泡沫温拌沥青的M值在3个试验温度下均大于原样沥青,说明泡沫温拌可以提高成品高黏沥青的低温性能,而EC120、Sasobit+聚乙烯蜡的掺入均使得成品高黏沥青的低温性能变差。按照Superpave沥青胶结料规范规定,只有当S≤300 MPa和M≥0.3时,沥青胶结料的低温性能才算是合格的。由图10、11可知,只有泡沫温拌高黏沥青和成品高黏沥青在不同温度下的S和M满足要求。

综合不同温拌技术对沥青低温蠕变劲度和速率的影响分析可以得出,原样沥青和泡沫温拌高黏沥青的低温等级为PG-28,Sasobit+聚乙烯蜡温拌高黏沥青的低温等级为PG-16,EC120温拌高黏沥青的低温等级则低于PG-16,按照低温性能的优劣排序依次为:泡沫温拌>原样>Sasobit+聚乙烯蜡温拌>EC120温拌。

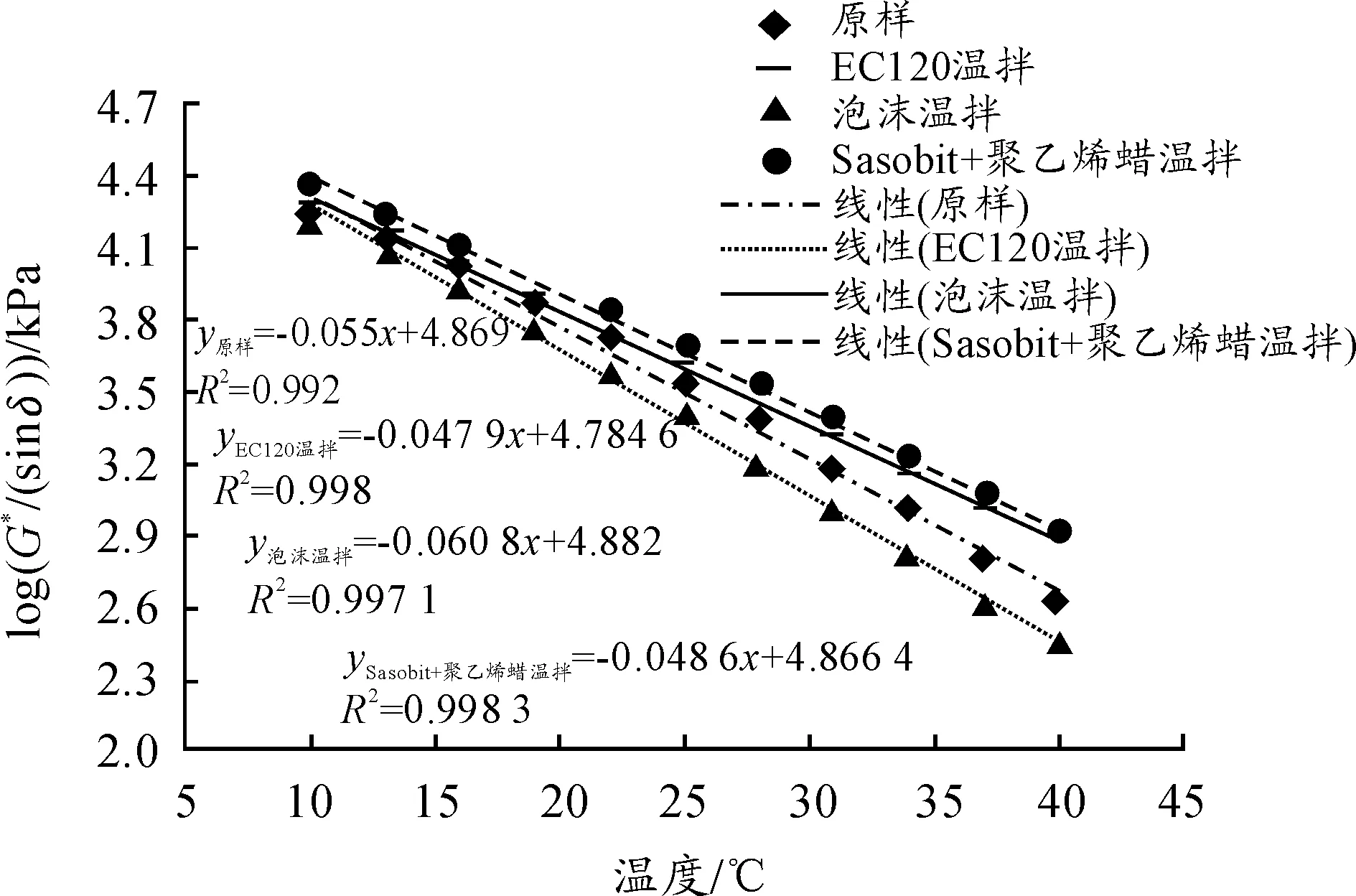

2.3 抗疲劳性能

分别对长期老化后的高黏沥青及EC120温拌、泡沫温拌、Sasobit+聚乙烯蜡温拌这3种温拌高黏沥青进行温度扫描试验(10~40 ℃,步长为 3 ℃),8 mm平行板的间距取4.0 mm,得到频率10 rad/s时的G*/(sinδ),然后建立车辙因子对数(log(G*/(sinδ)))与温度T的半对数关系曲线图,回归分析结果如图12所示。

图12 温拌高黏沥青车辙因子对数与温度的半对数关系

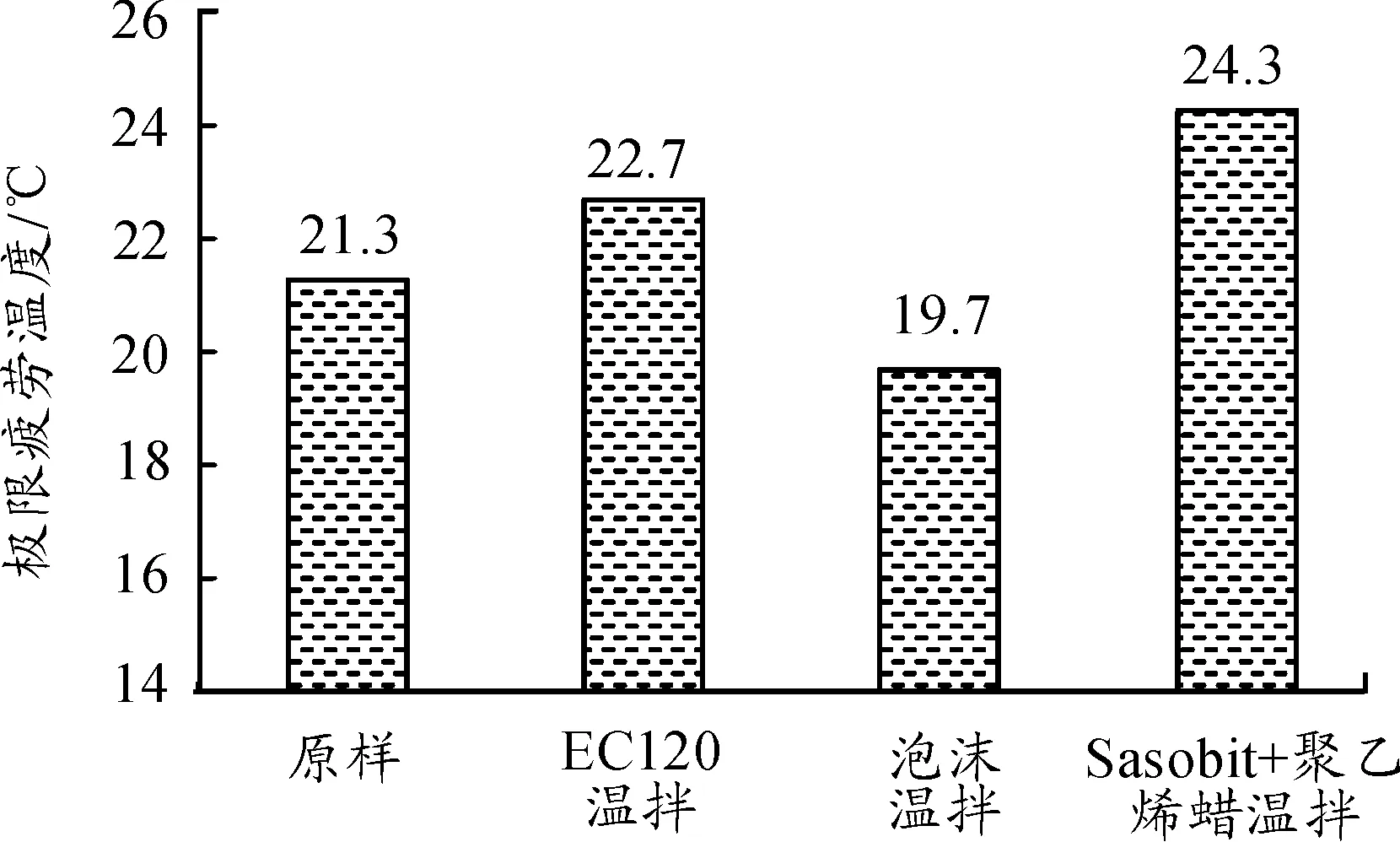

根据拟合的回归直线,得到不同温拌成品高黏沥青在G*·sinδ=5.0 MPa时的极限疲劳温度,计算结果如图13所示。

图13 不同温拌高黏沥青的极限疲劳温度

通过图13可以看出:泡沫温拌高黏沥青的极限疲劳温度最低,说明泡沫温拌可以在一定程度上提升成品高黏沥青的抗疲劳性能,能够在19.7 ℃及其以上的温度条件下有效减少疲劳开裂的产生;EC120温拌剂、Sasobit+聚乙烯蜡复合温拌剂均使高黏沥青的极限疲劳温度升高,因此均对成品高黏沥青的抗疲劳性能有不同程度的削弱作用,疲劳开裂发生的几率增加。

3 温拌成品高黏沥青混合料路用性能验证

选择SMA-13型混合料作为路用性能验证级配,根据SMA-13混合料配合比设计结果,在适宜的成型温度下制作试件,然后分别对不同温拌技术的沥青混合料以及原样沥青混合料的路用性能进行对比研究,分析不同温拌技术混合料路用性能。

3.1 高温稳定性

对SMA-13沥青混合料在60±1 ℃、0.7±0.05 MPa条件下进行车辙试验以检验混合料的高温稳定性,动稳定度试验结果见表4。

由表4分析可知:EC120、Sasobit+聚乙烯蜡温拌沥青混合料动稳定度远大于原样成品高黏沥青的动稳定度,高温性能得到明显的改善;泡沫温拌沥青混合料动稳定度略高于原样沥青混合料,说明泡沫温拌技术虽对原样沥青的高温性能造成削弱作用,但是并没有对混合料的高温性能造成削弱作用。

3.2 低温抗裂性

对原样沥青及不同温拌沥青混合料按规范要求成型车辙板试件,并切割小梁试件,在-10 ℃条件下进行低温弯曲试验,试验结果如表5所示。

由表5分析可知,泡沫温拌技术提升了沥青混合料的低温性能,分析其原因:一方面,可能因为泡沫温拌可以显著降低施工温度,一定程度减缓了胶结料的老化程度,因而相对热拌混合料,低温变形能力增强;另一方面,可能因为泡沫温拌中的水分与沥青形成了特殊的水-油二相混合体系,使沥青在低温条件下具有更好的延展性。EC120、Sasobit+聚乙烯蜡的掺入削弱了沥青混合料的低温抗裂性能,与温拌技术对高黏沥青低温性能的影响一致。

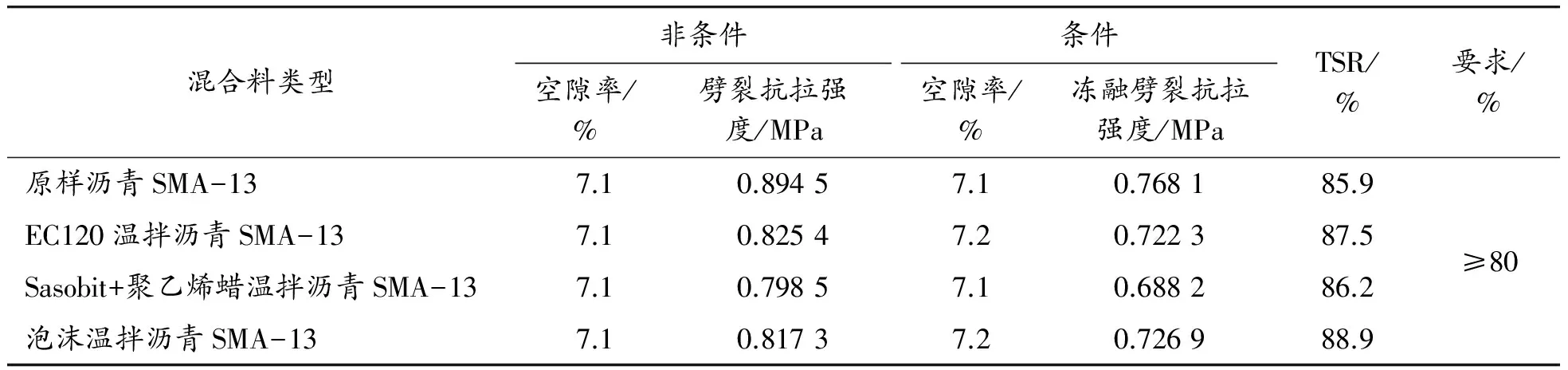

3.3 水稳定性

为了验证原样沥青及不同温拌沥青混合料的抗水损害性能,在180 ℃的条件下成型马歇尔试件,并对试件进行浸水马歇尔试验及冻融劈裂试验,试验结果见表6、7。

表4 车辙试验动稳定度

表6 浸水马歇尔稳定度试验结果

表7 冻融劈裂试验结果

分析表中数据,泡沫温拌、EC120温拌、Sasobit+聚乙烯蜡温拌沥青混合料相较于原样沥青混合料,残留稳定度、TSR均提高,说明3种温拌技术可以一定程度地提高排水路面沥青混合料的水稳定性。

4 结论

1) 掺入EC120和Sasobit+聚乙烯蜡温拌剂可以提升成品高黏沥青2个高温等级,高温性能得到显著提高;泡沫温拌技术降低了成品高黏沥青的高温性能,但是仍然能保持先前的高温等级。

2) 泡沫温拌技术可以一定程度地提高成品高黏沥青的低温性能,掺入EC120温拌剂、Sasobit+聚乙烯蜡复合温拌剂削弱了高黏沥青的低温性能,原样沥青和泡沫温拌高黏沥青的低温等级为PG-28,Sasobit+聚乙烯蜡温拌高黏沥青的低温等级为PG-16,EC120温拌高黏沥青的低温等级则低于PG-16。按照低温性能的优劣排序依次为:泡沫温拌>原样>Sasobit+聚乙烯蜡温拌>EC120温拌。

3) 泡沫温拌可以一定程度上提升高黏沥青的抗疲劳性能,EC120、Sasobit+聚乙烯蜡均削弱了高黏沥青的抗疲劳性能。

4) 泡沫温拌技术对沥青混合料性能影响不显著,低温抗裂性能和水稳定性能得到一定程度提升;掺入EC120和Sasobit+聚乙烯蜡温拌剂改善了沥青混合料的高温性能和水稳定性能,低温抗裂性能变差。

参考文献:

[1] 许斌.排水沥青路面预防性养护技术研究[D].大连:大连理工大学,2016.

[2] 孟坤.排水路面高黏沥青及沥青混合料试验研究[D].济南:山东建筑大学,2017.

[3] 姜平忠,林颀栋,吴海,等.基于排水路面的环氧沥青混合料配合比设计及路用性能研究[J].交通世界,2017(29):25-27.

[4] 杨劲.高粘度改性剂对排水沥青混合料水稳定性能影响[D].重庆: 重庆交通大学,2015.

[5] 王如先.沥青路面低温施工关键技术研究[J].华东交通大学学报,2017(4):38-42.

[6] 陈爱华.温拌沥青路面技术在公路施工中的应用[J].绿色环保建材,2016(12):96.

[7] 吴立新,黄杰,张业茂.温拌排水沥青混合料性能研究[J].交通标准化,2014,42(15):151-155.

[8] FRIGIO F,RASCHIA S,STEINER D,et al.Aging effects on recycled WMA porous asphalt mixtures[J].Construction & Building Materials,2016,123:712-718.

[9] 钟志锋,郭兴文,周浩.粉胶比对橡胶沥青胶浆高温性能的影响研究[J].河北工程大学学报(自然科学版),2016,33(1):20-23.

[10] 美国沥青协会.高性能沥青路面(Superpave)基础参考手册[M].北京:人民交通出版社,2005.

[11] 梁星敏,黄康旭,朱林.TLA掺量对湖沥青改性沥青高、低温性能的影响[J].材料科学与工程学报,2016,34(4):614-618.

[12] 罗怡琳,于新,孙文浩.橡胶沥青零剪切粘度确定方法的研究[J].公路工程,2012,37 (5):218-221.

[13] DESMAZES C,LECOMTE M,LESUEUR D,et al.A protocol for reliable measurement of zero-shear-viscosity in order to evaluate the anti-rutting performance of binders,2nd Eurasphalt & Eurobitume Congress Barcelona[Z].2000.

[14] Annual book of ASTM standards[Z].section4,2002.

[15] 徐波,冯逸,刘运新.湿度对沥青胶结料老化性能的影响研究[J].中外公路,2015,35(3):267-270.

[16] 王超.沥青结合料路用性能的流变学研究[D].北京:北京工业大学,2015.

[17] 张黎红,罗有权,董则军,等.泡沫温拌再生沥青抗疲劳性能[J].河南科技大学学报(自然科学版),2017,38(2):59-62.

[18] 王超.沥青结合料路用性能的流变学研究[D].北京:北京工业大学,2015.

[19] 祝争艳,江瑞龄,孟令国.60 ℃零剪切黏度ZSV指标在高速公路养护沥青评价中的应用[J].森林工程,2017,33(2):83-87.